重油催化裂解制取丙烯的分子反应化学

2015-06-24谢朝钢魏晓丽

谢朝钢,魏晓丽,龙 军

(中国石化 石油化工科学研究院,北京100083)

重油催化裂解制取丙烯的分子反应化学

谢朝钢,魏晓丽,龙 军

(中国石化 石油化工科学研究院,北京100083)

从分子水平研究了重油催化裂解反应中原料性质的影响、丙烯生成反应化学和丙烯再转化反应化学,创新了重油催化裂解反应理论和知识。在重油催化裂解制丙烯反应中,原料氢含量和饱和烃含量是影响丙烯产率的重要指标,而原料烃分子结构与大小对丙烯产率的影响也很大;丙烯的生成来自重质原料一次裂解和中间产物馏分二次裂解反应的共同贡献;烷烃分子经五配位正碳离子引发链反应是导致干气选择性高而丙烯选择性低的主要原因;催化裂解产物中丙烯存在再转化反应。同时提出了催化裂解增产丙烯并抑制干气和焦炭生成的新技术,并在工业装置上得到了验证;与原技术相比,在相同原料油和操作条件下,其丙烯产率提高了90.29%,而焦炭产率降低了17.53%,干气与丙烯质量产率比降低了34.88%。

重油;催化裂解;丙烯;反应化学;工业验证

丙烯是重要的有机化工原料。近年来,丙烯价格一直处于高位运行,国际丙烯价格的高起及国内丙烯下游产业的快速发展极大地驱动了国内丙烯产能的快速增加。受国际上乙烷和凝析油为原料生产乙烯的影响,蒸汽裂解生产丙烯的产能增速减缓,丙烯生产新工艺得到快速发展。

重油催化裂解(DCC)技术自1990年工业化以来[1-3],在国内丙烯生产中起着重要的作用,并已成功推广到泰国、沙特和印度等海外市场。汽油烯烃裂化是低碳烯烃的主要来源,较高反应苛刻度有利于丙烯的生成,择形分子筛催化剂可以促进汽油烯烃的裂化反应;较高操作苛刻度以及择形分子筛的引入,势必导致大量干气的生成,进一步改进和发展DCC工艺可以有效拓展DCC技术市场。

笔者研究了重油催化裂解制取丙烯的分子反应化学,以催化裂解分子催化知识指导DCC技术的再创新,提出了催化裂解增产丙烯新技术,并进行了工业验证。

1 原料油性质与丙烯产率的关系

与传统催化裂化技术不同,重油催化裂解制丙烯技术所面临的是一个由组成异常复杂的重质原料经多次裂化反应生成小分子产品的过程。为了实现增产丙烯的目的,需要对原料的转化过程进行分子水平的导向和控制,认识原料组成和性质与丙烯生成反应之间的关系就显得尤为重要。

一般来说,催化裂化原料的氢含量和饱和烃含量越高,丙烯产率就越高[4]。然而,在相同条件下的对比实验结果却表明,虽然加氢减压馏分油的氢含量和饱和烃含量都高于大庆减压馏分油,但前者的丙烯产率却低于后者5百分点。为了了解原料油性质对丙烯产率的影响规律,采用实沸点蒸馏方法将大庆减压馏分油切割为4个窄馏分,并将各馏分段分离为富含正构烷烃的组分、富含异构烷烃和环烷烃的组分及富含芳烃的组分,考察各组分的催化裂解产物分布[5]。结果表明,在相同反应条件下,不同“拟组分”的催化裂解反应性能差别很大。富含正构烷烃组分以及富含异构烷烃和环烷烃组分的转化率分别约为富含芳烃组分的4.4倍和3.7倍,丙烯产率分别约为富含芳烃组分的5.5倍和4.3倍。说明原料中链烷烃催化裂解生成丙烯的反应性能最优,环烷烃次之,而芳烃最差。而且,随着链烷烃组分沸程的升高,其转化率增加,丙烯产率也明显增加。

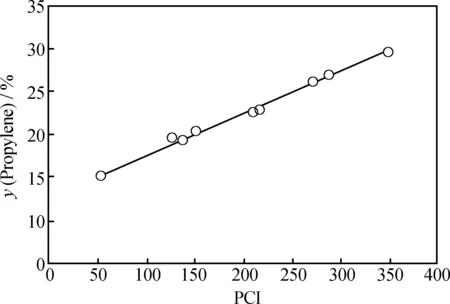

将原料油的性质与丙烯产率关联,发现不同原料油的丙烯产率与原料油的密度、族组成、氢含量、相对分子质量等性质密切相关。若定义原料油与丙烯产率的关联指数为PCI,则PCI=f(密度,族组成,氢含量,相对分子质量,……)。

图1为在相同条件下不同PCI的原料油催化裂解的丙烯产率。由图1可知,原料油的PCI与丙烯产率具有线性关系。

图1 重油催化裂解制丙烯的原料油关联指数(PCI)与丙烯产率(y(Propylene))的关系

2 重油催化裂解生成丙烯的反应化学

2.1 重油催化裂解过程中丙烯前身物探析

多数研究者认为,在催化裂解过程中,丙烯是由重质烃类经汽油馏分二次裂解生成,汽油中烯烃是生成丙烯的前身物[6-7]。基于这种认识,现有技术大都将强化汽油馏分的二次裂化反应作为增产丙烯的主要措施。强化手段包括,采用2个反应器/反应区,或将汽油馏分回炼[8-9];采用择形分子筛为催化剂或助剂,选择性裂化汽油馏分中直链和短侧链的脂肪族烃类[10-12],采用比常规催化裂化更高的反应温度、更高的剂/油质量比和更大的水蒸气注入量,以提高催化裂解的反应深度和丙烯选择性[13-14]。然而,工业应用结果却表明,上述措施在强化汽油馏分二次裂化增产丙烯的同时,往往还会造成高的干气产率(见表1)。要想在增产丙烯的同时,减少干气等低价值产物的生成,就需要剖析重油催化裂解过程中不同转化阶段内丙烯生成的反应路径。

表1 FCC和DCC工艺的主要产物产率

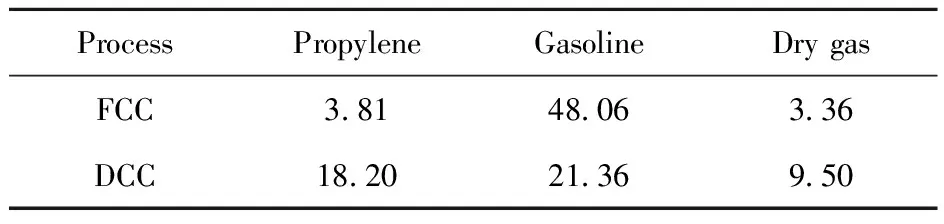

研究了大庆减压馏分油不同转化深度下丙烯、汽油和汽油中烯烃产率之间的变化关系,结果示于图2[15]。由图2发现,反应转化率低于65.72%时,随转化率升高,三者产率均线性增加;转化率由65.72%增加到80.13%时,丙烯产率增加5.78百分点,汽油产率和汽油中烯烃产率分别下降0.88百分点和2.87百分点,显然,在该过程中汽油烯烃对丙烯产率增加的贡献值未超过50%;随转化深度进一步增加,转化率由80.13%增加到86.89%时,丙烯产率增加了1.42百分点,汽油产率和汽油中烯烃产率仅分别下降了0.89百分点和1.33百分点,丙烯产率的增加同样既未由汽油馏分,也未由汽油中烯烃全部转化而来。由此可见,重油催化裂解反应过程中,丙烯除由重质原料经汽油馏分二次裂化生成外,还可能存在其他不可忽视的生成路径。

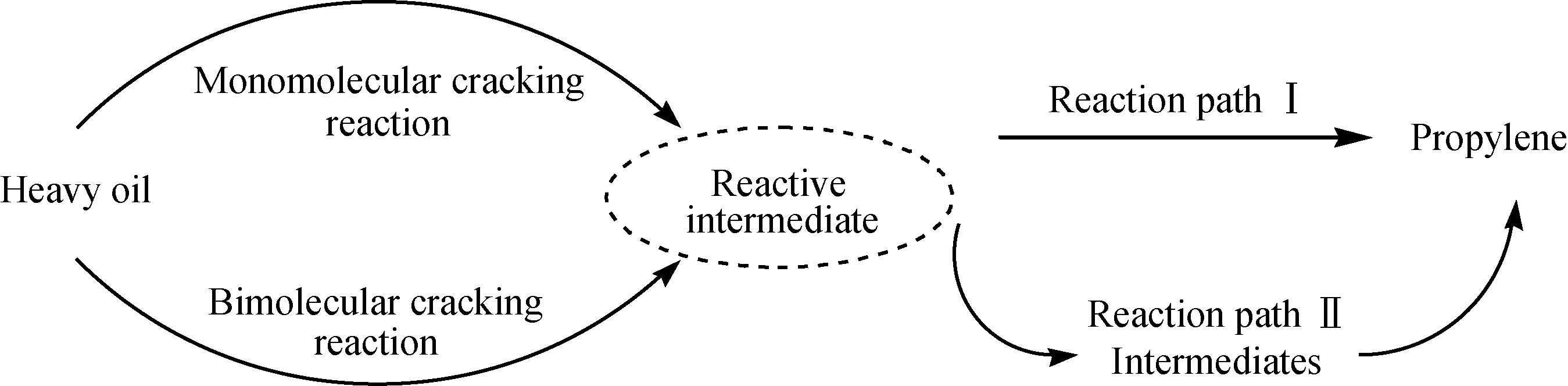

图2 大庆减压馏分油催化裂解主要产物产率(y)与反应转化率(x)的关系

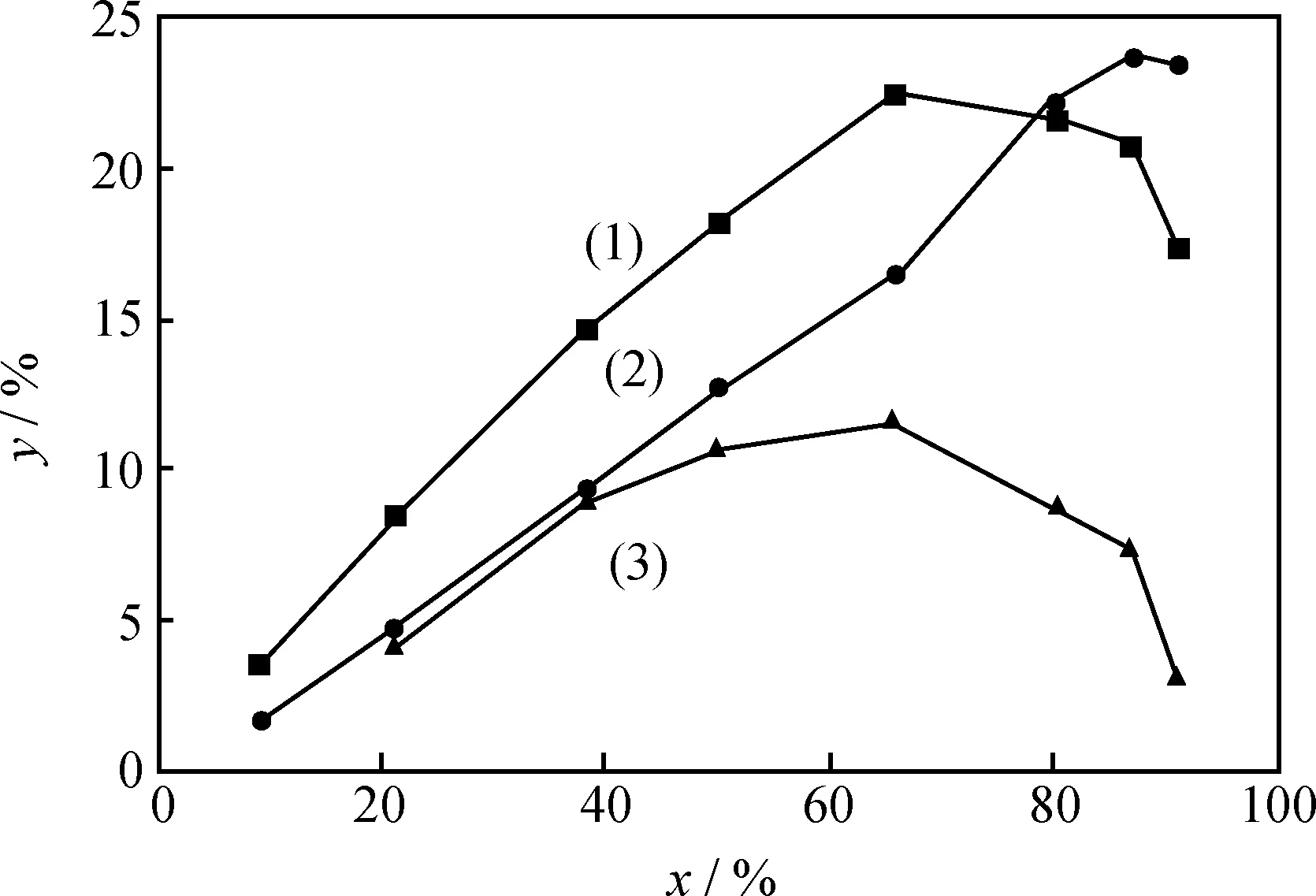

大庆减压馏分油催化裂解产物选择性与转化率的关系示于图3。从图3可知,转化率大于65.72%时,汽油选择性和汽油中烯烃选择性均明显下降,而丙烯选择性并未有大的变化。这说明重油催化裂解反应过程中,丙烯的生成不仅存在其他反应路径,而且该反应路径对生成丙烯的贡献随转化深度的提高在不断减弱。显然,这只能由原料直接裂解生成丙烯来解释。转化率较低时,原料中有大量易裂解的烷烃组分,丙烯生成是原料一次裂解和汽油馏分二次裂解共同作用的结果;随转化率提高,原料中易裂解的烷烃组分明显减少,难裂解的芳烃组分将明显增加,导致此阶段内丙烯主要由汽油馏分二次裂解生成。因此,重油催化裂解生成丙烯的反应路径可能有2种,如图4所示。一是原料中烃类大分子经单分子裂化反应或双分子裂化反应生成的活性中间体一步裂化生成丙烯,简称反应路径I;另一种则是由活性中间体裂化生成的汽油中烯烃等活泼中间产物二次裂解生成丙烯,简称反应路径II,丙烯生成是二者共同作用的结果。

图3 大庆减压馏分油催化裂解主要产物选择性(s)与反应转化率(x)的关系

图4 重油催化裂解反应生成丙烯的反应路径示意图

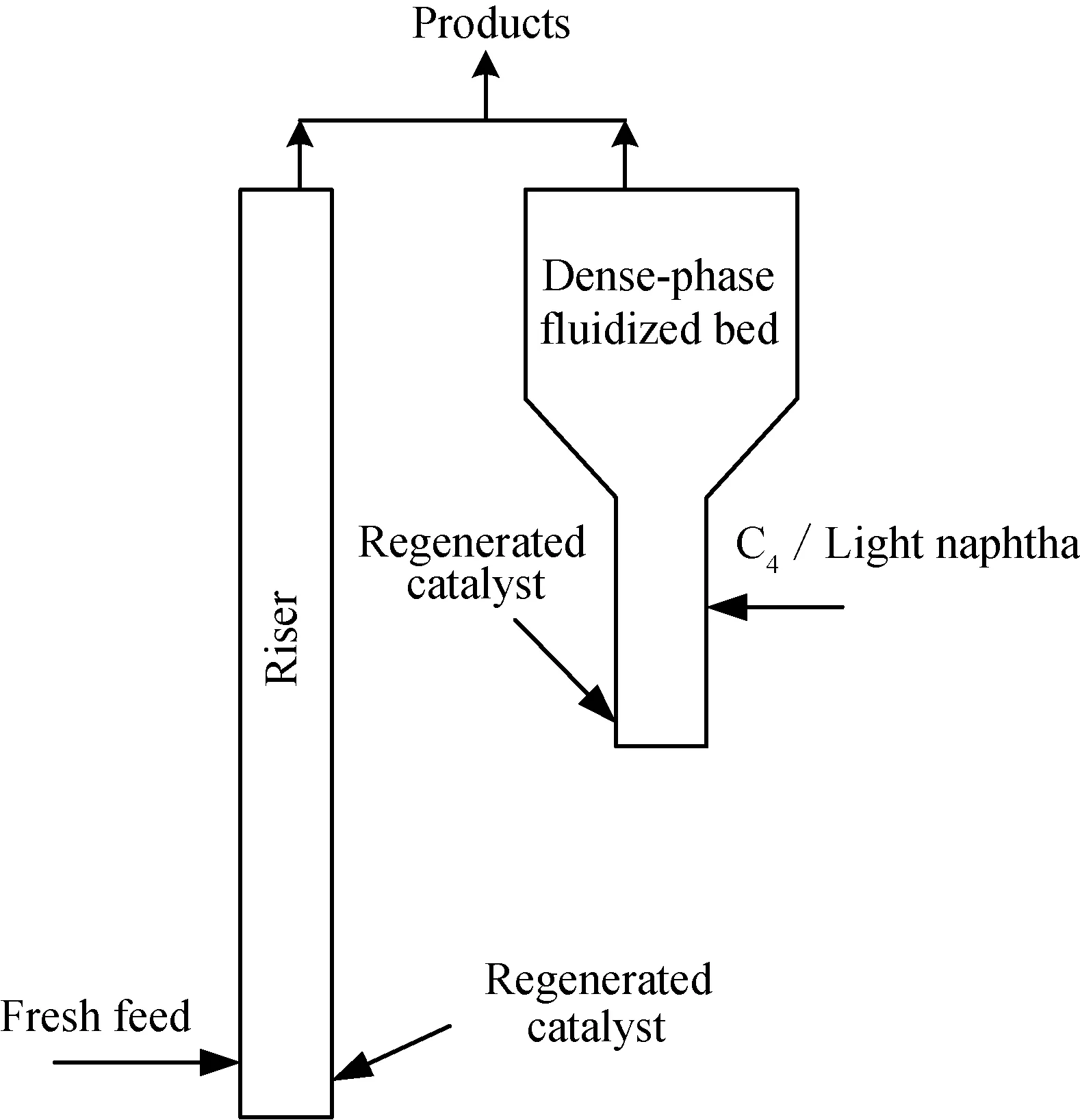

由于原料一次裂解和汽油馏分二次裂解所需的反应条件不同,因此,提出了提升管反应器和流化床反应器分区控制的DCC-plus增强型催化裂解工艺技术[16]。该组合式反应器的结构如图5所示。通过向流化床反应器内补充热的再生催化剂来实现分区控制,以满足重质原料的一次裂解反应和汽油馏分的二次裂解反应对催化剂活性和反应条件的各自要求,达到增产丙烯同时降低干气和焦炭产率的目的。

图5 DCC-plus新型反应器结构示意图

与DCC工艺相比,DCC-plus工艺的裂化气中丙烯质量分数由34.8%提高到36.0%,干气选择性由10.9%降到8.8%,焦炭选择性由11.6%降到8.4%,总液体产率(液化气、汽油和柴油产率之和)由76.3%增加到81.6%。可以看出,采用DCC-plus工艺技术后,目标产物丙烯产率增加的同时,非目标产物干气和焦炭的产率明显降低,产品分布明显改善。

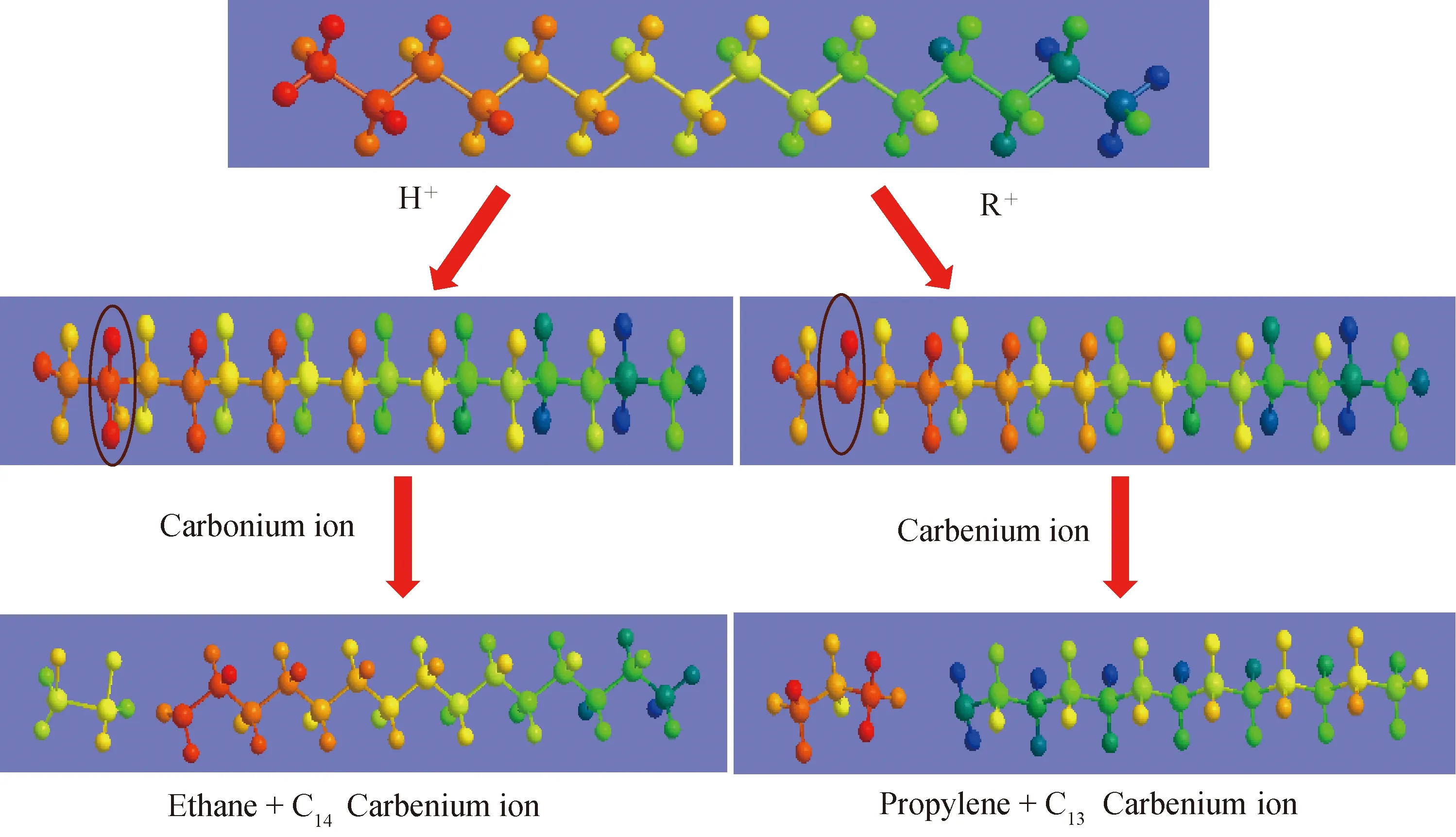

2.2 烃类链引发反应路径的多元性

催化裂解反应遵循正碳离子反应机理[17-19]。根据链引发所形成正碳离子形态的不同,有关烷烃裂化的链引发反应机理有2种观点,即单分子反应机理和双分子反应机理。以正十六烷催化裂解反应为例,烷烃催化裂解的链引发反应路径如图6所示。

图6 正十六烷催化裂解反应的链引发反应路径示意图

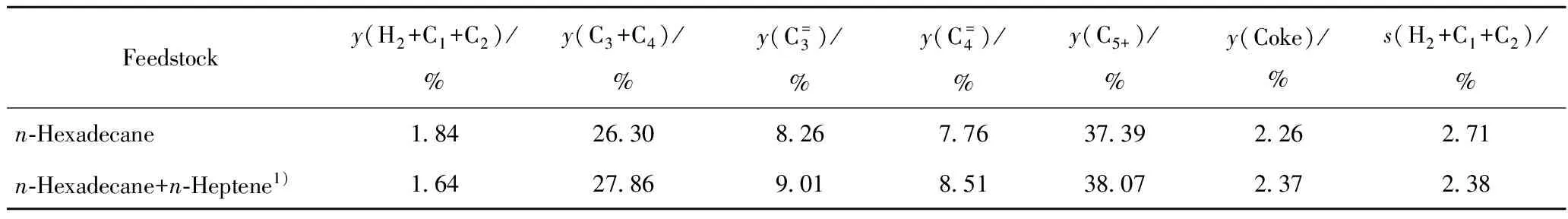

与烷烃相比,烯烃含有π键,具有供电子性,更容易受质子进攻而生成三配位正碳离子。因此,如果在烷烃裂化反应中加入链反应引发介质——烯烃,迅速生成三配位正碳离子,与原料进行负氢离子转移反应,促进更多原料经三配位正碳离子中间体参与反应,将有效地减少烷烃经五配位正碳离子反应生成干气组分的几率,从而提高丙烯的选择性。在正十六烷催化裂解过程中引入正庚烯,考察了正庚烯对正十六烷催化裂解反应主要产物产率的影响,结果列于表2。从表2可以看出,当正十六烷催化裂解过程引入正庚烯后,(H2+C1+C2)产率下降10.87%,(H2+C1+C2)选择性下降12.18%,丙烯和丁烯产率分别提高9.08%和9.66%。

表2 正庚烯对正十六烷催化裂解反应主要产物产率的影响

θ=500℃;MHSV=8 h-1;m(Catalyst)/m(Oil)=6

1)m(n-Heptene)/m(n-Hexadecane)=0.1

2.3 正碳离子反应路径的可控性

反应体系中存在三配位正碳离子时,由于其异构能较低,在发生β断裂反应前较易异构化为叔正碳离子,较多异构化反应的发生势必会减少丙烯的产率。另外,较多的酸中心数量有利于异构化反应,而较强酸中心有利于五配位正碳离子的生成,因此,如果适当减少催化剂上酸中心数量,尤其是较强酸中心数量,可以减少原料中烃类经五配位正碳离子反应路径参与反应的比例,同时,减少正碳离子的异构化反应,达到提高丙烯选择性的目的。

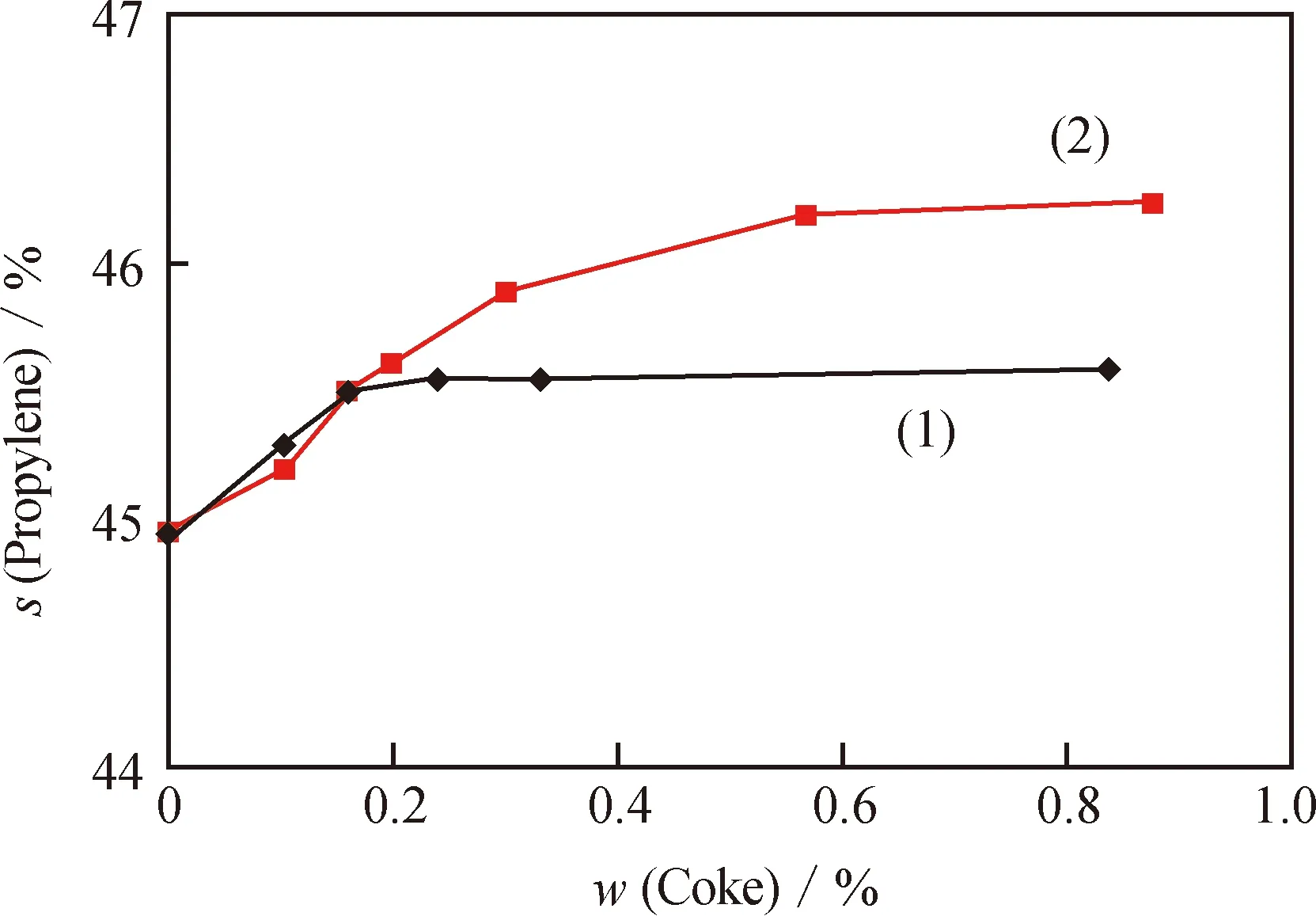

石油烃催化裂解反应过程中,催化剂预积炭是调节催化剂酸中心性质的较为简单、易行的技术手段。催化剂上少量积炭可以有效地抑制烯烃氢转移反应和烷烃单分子质子化反应,达到提高丙烯选择性的目的。催化剂预积炭的焦源可以选自重油催化裂解反应过程中的轻柴油、重柴油和回炼油等。以轻柴油和回炼油作为焦源,考察了不同焦源的积炭催化剂催化裂解轻汽油的丙烯选择性,结果示于图7[20]。从图7可以看出,催化剂预积炭后,丙烯选择性增加;不同焦源的积炭催化剂的积炭量在0~0.2%范围时,丙烯选择性的提高幅度相似,而当催化剂积炭量高于0.2%后,回炼油焦源对丙烯选择性的提高作用更加明显。

3 重油催化裂解反应中丙烯再转化的反应化学

以现有技术水平而言,重油催化裂解技术的丙烯产率已达20%以上,是传统催化裂化技术丙烯产率的4倍左右,这使催化裂解过程具有独特的反应化学特征。丙烯在反应器中的浓度大幅度提高后,从动力学角度来看,如果丙烯可以转化,那么反应速率将迅速增加;从热力学角度来看,丙烯的生成与转化反应之间的热力学平衡将会向丙烯转化的方向迁移。因此,从烃类酸催化反应机理和重油催化裂解的产物组成特点来看,在重油催化裂解反应条件下,很难排除丙烯发生再转化反应的可能性。

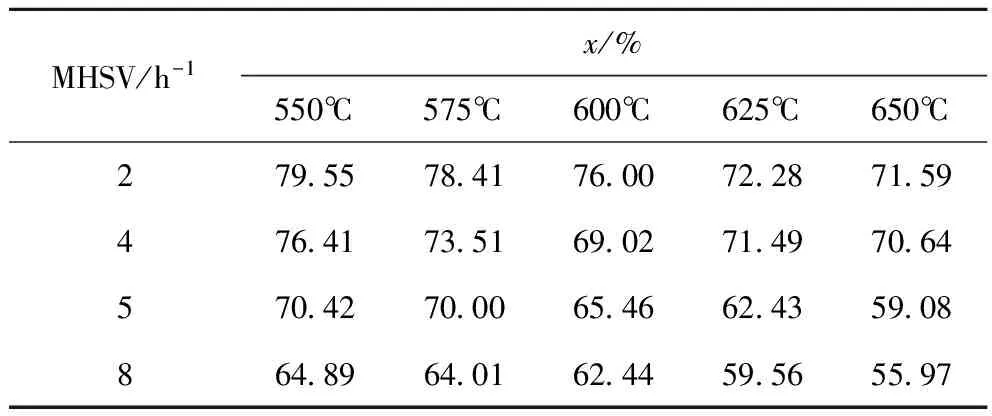

图7 不同焦源的催化剂积炭量(w(Coke))对轻汽油催化裂解反应丙烯选择性的影响

以纯丙烯为原料对重油催化裂解反应条件下丙烯转化的反应化学进行了深入研究[21]。表3为不同反应条件下丙烯催化裂解反应的转化率。由表3可知,在酸性分子筛催化剂催化下,当反应温度在550~650℃、重时空速在2~8 h-1范围时,丙烯转化成其他烃类的转化率在56%~80%范围。可见,在重油催化裂解反应条件及催化剂体系下,丙烯具有非常活泼的化学性质。这一现象与以往催化裂解条件下丙烯的反应性能形成了鲜明的反差。

表3 不同反应条件下丙烯催化裂解反应的转化率

Reaction conditions:m(Catalyst)/m(Oil)=6;m(Steam)/m(Oil)=0.4

在上述条件下,丙烯表现出非常活泼的化学性质。然而,丙烯在重油催化裂解反应过程中的实际反应条件与该实验条件还存在一定的差别,主要体现在反应时间、催化剂积炭程度和丙烯在反应器中的浓度(丙烯分压)这3方面。为了确定丙烯在重油催化裂解实际反应条件下的反应性能,模拟重油催化裂解实际反应条件,进一步考察了丙烯反应特性[21]。结果表明,当表观反应时间(假设油气为平推流)由3.01 s降低到0.75 s时,丙烯的转化率确实呈现下降的趋势,但即使是在0.75 s的短反应时间内,丙烯的转化率就已高达62.44%。丙烯在不同积炭量催化剂催化下的反应结果表明,当催化剂由老化剂变为带炭催化剂后,丙烯转化率下降约20百分点。可见,积炭造成的催化剂失活对丙烯的反应有一定抑制作用。随着催化剂上积炭量的继续增加,丙烯转化率的下降幅度趋缓;即使催化剂上积炭量高达0.86%时,丙烯的转化率仍高达46.39%。由此可以推测,在整个催化裂解反应器内,丙烯的转化反应都有可能发生。采用加大水/油质量比的方法,考察了丙烯分压变化对丙烯反应性能的影响规律。结果表明,水/油质量比增大后,丙烯的转化率有所下降,但即使水/油质量比高达0.8时,丙烯转化率仍有52.98%。

综上所述,在模拟重油催化裂解实际反应条件下,丙烯转化成其他烃的转化率仍高达45%以上。可见,重油催化裂解生产丙烯过程中,丙烯在生成之后的再转化反应不容忽视。由此提出了引入H2破坏上述初始反应步骤的技术思路。中小型实验结果表明,将微量H2在适当位置注入重油催化裂解反应体系后,可使丙烯产率增加至少0.96百分点。

4 重油催化裂解制丙烯的工业验证

基于上述基础研究,提出了重油选择性催化裂解多产丙烯(MCP)工艺技术[22]。MCP组合式反应器结构如图8所示。重油一次裂解反应器以最大量生产(丙烯+丁烯+高烯烃汽油组分)为目的,采用适宜的操作条件控制反应的转化深度,以及反应中单分子裂化机理反应和双分子裂化机理反应的比例,有效控制干气和焦炭的生成和生成丙烯的再转化,最大限度保留已生成的丙烯。高烯烃汽油二次裂解反应采用回炼油、C4/轻汽油馏分分级进料的方式,控制回炼油优先与热的再生催化剂接触反应,再与C4/轻汽油馏分接触进入密相流化床反应器,在密相床层反应器中高选择性转化生成丙烯。

图8 MCP组合式反应器结构示意图

MCP技术提高了化学反应路径的选择性与可控性,主要有3个方面。(1)构建新型组合反应器,使新鲜重质原料和中间产物——高烯烃含量C4/轻汽油馏分的转化分别在相对独立、适宜的反应区进行,提高不同反应组分转化的选择性。(2)设计特有的高烯烃C4/轻汽油馏分选择性催化裂解反应的组合进料方式,调变和控制催化剂体系的催化反应路径。(3)配合工程设计或硬件布置,选择性控制或中止不利的反应进程。

以苏北常压渣油为原料,在一套ARGG装置改造成的250 kt/a MCP装置中进行了工业试验,工业标定的产品分布列于表4。由表4可知,与原ARGG操作相比,MCP装置的丙烯产率和异丁烯产率分别提高90.29%和84.28%,焦炭产率降低了17.53%、干气与丙烯质量产率比降低了34.88%,汽油和柴油质量得到改善。MCP技术达到了在产品分布优化的前提下丙烯最大化的目标。

表4 苏北常压渣油在MCP装置上催化裂解反应产品分布

5 结 论

(1)原料油催化裂解的丙烯产率不一定与其氢含量成线性关系,而与其密度、族组成和相对分子质量等性质密切相关,原料油PCI指数与其丙烯产率之间有很好的关联性。

(2)重油催化裂解过程中,丙烯来自重质原料一次裂解和汽油馏分二次裂解反应。当原料转化深度较低时,大部分丙烯主要由原料直接裂解生成,随原料转化深度的提高,汽油馏分二次裂解反应生成的丙烯所占比例明显增加。

(3)重油中具有烷烃性质的烃类催化裂解链引发反应的路径具有多元性。烷烃分子经五配位正碳离子引发链反应会生成较多干气组分,三配位正碳离子与大分子烃的负氢离子转移反应引发链反应有利于丙烯的生成。强化五配位与三配位正碳离子的接力效应以及采用焦炭修饰催化剂,可以达到增产丙烯和减少干气的目的。

(4)重油催化裂解反应条件下,丙烯是活泼的反应物种,可以进一步转化。氢气可抑制或减少丙烯的转化。

(5)提出了增产丙烯并降低干气和焦炭产率的重油选择性催化裂解MCP工艺技术,并在一套由ARGG装置改造成的工业装置上进行了工业验证。与ARGG工艺相比,在相同原料油和操作条件下,MCP工艺所得丙烯产率和异丁烯产率分别提高90.29%和84.28%,焦炭产率降低17.53%,干气与丙烯质量产率比降低34.88%,汽油和柴油质量得到改善。

[1] 李再婷, 蒋福康. 催化裂解技术的工业应用[J]. 石油炼制与化工,1991,22(9):1-6.(LI Zaiting,JIANG Fukang. Commercial experience of DCC technology[J]. Petroleum Processing and Petrochemicals,1991,22(9):1-6.)

[2] 谢朝钢,施文元, 蒋福康,等. II型催化裂解制取异丁烯和异戊烯的研究及其工业应用[J]. 石油炼制与化工,1995,26(5): 1-6. (XIE Chaogang,SHI Wenyuan,JIANG Fukang,et al. Research and development of deep catalytic cracking (type II) for isobutylene and isoamylene production[J]. Petroleum Processing and Petrochemicals,1995,26(5): 1-6.)

[3] XIE Chaogang, GAO Yongcan. Advances in DCC process and catalyst for propylene production from heavy oils[J]. China Petroleum Processing and Petrochemical Technology,2008,10(4):1-5.

[4] STRATIEV D S, SHISHKOVA I K,DOBREV D S. Fluid catalytic cracking feed hydrotreatment and its severity impact on product yields and quality[J]. Fuel Processing Technology,2012,94(1):16-25.

[5] 袁起民. 重油催化裂解过程中丙烯的生成及选择性反应化学控制[D]. 北京:石油化工科学研究院,2010.

[6] BUCHANAN J S. The chemistry of olefins production by ZSM-5 addition to catalytic cracking units[J]. Catalysis Today,2000,55(3):207-212.

[7] KNIUHTJ, MEHLBERG R. Maximize propylene from your FCC unit[J]. Hydrocarbon Processing,2011,90(9):91-95.

[8] 谢朝钢. 国内外催化裂化技术的新进展[J]. 炼油技术与工程,2006,36(11): 1-5. (XIE Chaogang. Latest development in fluid catalytic cracking process[J]. Petroleum Refinery Engineering,2006,36(11):1-5.)

[9] WANG Gang, XU Chunming,GAO Jinsen. Study of FCC naphtha in a secondary riser of the unit for maximum propylene production[J]. Processing Technology,2008,89(9):864-873.

[10] RAHIMI N, KARINZADEH R. Catalytic cracking of hydrocarbons over modified ZSM-5 zeolites to produce light olefins:A review[J]. Appl Catal A: General,2011,398 (1-2):1-17.

[11] CORMA A, MENGUAL J,MIGUEL P J. Stabilization of ZSM-5 zeolite catalysts for steam catalytic cracking of naphtha for production of propene and ethane[J]. Appl Catal A: General,2012,421-422:121-134.

[12] BUCHANAN J S, OLSON D H,SCHRAMM S E. Gasoline selective ZSM-5 FCC additives:Effects of crystal size,SiO2/Al2O3,steaming,and other treatments on ZSM-5 diffusivity and selectivity in cracking of hexane/octane feed[J]. Appl Catal A:General,2001,220(1-2):223-234.

[13] CORMA A, MELO F V,SAUVANAUD L,et al. Different process schemes for converting light straight run and fluid catalytic cracking naphtha in a FCC unit for maximum propylene production[J]. Appl Catal A:General,2004,265(2):195-206.

[14] KATICA S B, VLADIMIR K,MIROSLAV J. The influence of process parameters on catalytic cracking LPG fraction yield and composition[J]. Fuel Processing Technology,2000,64(1-3):107-115.

[15] 袁起民,龙军, 谢朝钢. 重油催化裂解过程中丙烯和干气的生成历程[J]. 石油学报(石油加工),2014,30(1):1-6.(YUAN Qimin,LONG Jun,XIE Chaogang. Formation mechanism of propylene and dry gas during deep catalytic cracking of heavy oil[J]. Acta Petrolei Sinica(Petroleum Procession Section),2014,30(1):1-6.)

[16] 张执刚,谢朝钢, 朱根权. 增强型催化裂解技术(DCC-PLUS)试验研究[J]. 石油炼制与化工,2010,41(6):39-43.(ZHANG Zhigang, XIE Chaogang, ZHU Genquan. Experiment study of DCC-PLUS technology [J]. Petroleum Processing and Petrochemicals,2010,41(6):39-43.)

[17] KOTREL S, KNÖZINGER H,GATES B C. The Haag-Dessau mechanism of protolytic cracking of alkanes[J]. Micro and Meso Mater,2000, 35-36(4):21-30.

[18] KOTREL S, KNÖZINGER H,GATES B C. Some classical problems of catalytic science: Resolution and implication[J]. Micro and Meso Materials,2000,35-36(4):1-9.

[19] 龙军,魏晓丽. 催化裂化生成干气的反应机理研究[J]. 石油学报(石油加工),2007,23(1):1-7. (LONG Jun,WEI Xiaoli. Study on the catalytic mechanism of dry gas formation in catalytic cracking reaction[J]. Acta Petrolei Sinica(Petroleum Processing Section),2007,23(1):1-7.)

[20] 方明月. 焦炭修饰对催化裂解增产丙烯的影响研究[D]. 北京:石油化工科学研究院,2013.

[21] 李正,侯栓弟, 谢朝钢,等. 重油催化裂解反应条件下丙烯的转化反应Ⅰ反应性能及反应路径[J]. 石油学报(石油加工),2009,25(2):139-144. (LI Zheng,HOU Shuandi,XIE Chaogang,et al. Propylene transformation during deep catalytic cracking of heavy oil I Reactivity and reaction pathways[J]. Acta Petrolei Sinica(Petroleum Processing Section),2009,25(2):139-144.)

[22] 谢朝钢,高永灿, 姚日远,等. MCP重油选择性裂解工艺技术及其工业试验[J]. 石油炼制与化工,2014,45(11): 65-69.(XIE Chaogang, GAO Yongcan, YAO Riyuan, et al. Selective catalytic cracking technology for maximizing catalytic propylene and its commercial application[J]. Petroleum Processing and Petrochemicals,2014,45(11):65-69.)

Molecular Reaction Chemistry of Heavy Oil Catalytic Cracking to Propylene

XIE Chaogang, WEI Xiaoli, LONG Jun

(ResearchInstituteofPetroleumProcessing,SINOPEC,Beijing100083,China)

The relationships between properties of heavy oil and propylene formation, formation chemistry of propylene and conversion reaction of propylene produced during catalytic cracking of heavy oil were investigated from molecular level. Innovative theory of catalytic cracking of heavy oil to propylene was proposed, including that the structure and size of hydrocarbons were the key factors to affect the yield of propylene as well as the amounts of hydrogen and saturates in the feeds, propylene was produced by primary cracking of heavy oil and secondary cracking of cracking naphtha fraction, initiation reaction via intermediates of carbonium ions contributed to low selectivity of propylene and high selectivity of dry gas, propylene which was an active reaction species could be converted to other products under the conditions of catalytic cracking of heavy oil. A new technique to increase propylene yield and inhibit or reduce the formation of dry gas and coke was proposed and proven in a commercial unit. The yield of propylene was increased by 90.59%, the coke yield was decreased by 17.53% and the mass ratio of dry gas and propylene was decreased by 34.88% under the same operating conditions as that of original technique.

heavy oil;catalytic cracking;propylene;reaction chemistry;commercial demonstration

2014-09-16

国家重点基础研究发展计划“973”项目(2006CB202501)基金资助

谢朝钢,男,教授级高级工程师,从事催化裂化工艺技术的研究开发;Tel:010-82369201; E-mail:xiecg.ripp@sinopec.com

1001-8719(2015)02-0307-08

TE624

A

10.3969/j.issn.1001-8719.2015.02.011