汽车零件复合精冲成形技术与装备

2015-06-22刘艳雄华林武汉理工大学

文/刘艳雄,华林·武汉理工大学

张勇,黄时明·黄石华力锻压机床有限公司

杨静刚·武汉泛洲机械制造有限公司

汽车零件复合精冲成形技术与装备

文/刘艳雄,华林·武汉理工大学

张勇,黄时明·黄石华力锻压机床有限公司

杨静刚·武汉泛洲机械制造有限公司

本文概括介绍了复合精冲成形中典型的精冲挤压复合精冲成形工艺,并从机械运动设计、结构设计和液压系统设计三个方面,详细介绍了KHF系列高性能数控液压精冲机。

刘艳雄,博士,主要从事板料复合精冲成形技术研究,目前主持国家自然科学基金项目1项,湖北省科技支撑计划项目1项,参与完成的复合精冲成形技术与装备获湖北省技术发明一等奖,发表论文10多篇,获得发明专利2项。

精冲作为一种精密成形技术,具有优质、高效、低耗的特点,已广泛应用于汽车、摩托车、仪器仪表、轻工机械、家用电器和办公设备等领域。目前,主要采用精冲工艺生产平面内二维零件,随着对零件尺寸精度、表面质量以及生产效率的要求越来越高,三维复杂多功能冲压产品的开发与生产需求越来越强烈。

近年来,精冲技术已与其他的板料成形工艺如挤压、精锻、拉深、弯曲、压印、翻边、沉孔、半冲孔等相结合成为复合精冲成形技术FFS(Fine blanking Forming Stamping),图1展示的是精冲与其他成形工艺结合的示意图。复合精冲成形是在精冲机上借助连续复合模或级进模,通过各种冷成形加工工艺后,最后精冲落料获得零件外轮廓,也可通过合理的模具设计,使精冲与各冷成形工艺相结合达到一次成形。复合成形的精冲零件应用在许多领域(如汽车、摩托车、电子工业等),取代以前由普冲、机加工、锻造、铸造和粉末冶金加工的零件,能发挥其巨大的技术优势和经济效益。

为了获得高尺寸精度及表面质量的复合精冲成形零件,复合精冲成形需要由高刚度、高运动精度的精冲装备实现。目前国际上生产精冲装备的主要有法因图尔和森铁工等公司,为了实现精冲装备国产化,黄石华力锻压机床有限公司与武汉理工大学合作,成功研发了精冲力200t、320t、500t、650t、700t、800t、1000t、1200t的KHF系列数控液压精冲机。本文重点介绍了汽车零件复合精冲成形工艺研究及KHF系列数控精冲装备制备技术,属于国家自然科学基金资助项目(项目编号为51305316,51375356)。

典型汽车零件复合精冲成形技术

与精冲成形复合的工艺非常多,包括挤压、精锻、拉深、弯曲、压印、翻边、沉孔、半冲孔等,其中最为典型和复杂的是精冲与挤压复合,它具有精冲和挤压的优点,可用于板料上法兰的成形,也可在冲制阶梯孔时进行预制沉孔以及精冲挤压复合工艺中的挤压成形部分。越来越多原来用传统成形方法生产的零件都将被精冲挤压复合这种先进的方法取代,这种成形技术具有广阔的应用前景,特别是在汽车行业。

板料挤压工艺研究

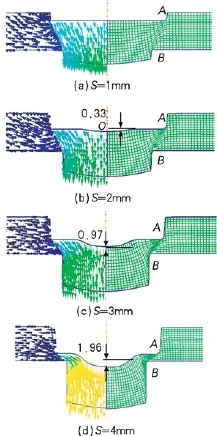

板料挤压一般具有压边工序,在压边力作用下板料被紧紧地夹在压边圈和凹模之间;然后,挤压凸模在挤压力作用下压入板料,使材料向凹模型腔流动。其金属流动过程如图2所示。在本研究中,板料厚度为5mm,挤压凸模直径为16mm,凹模内孔直径为12mm。

图1 复合精冲成形工艺示意图

图2 板料挤压成形过程中金属流动(S为凸模下移量)

从图中可以看出板料变形主要集中于挤压凸模以下,压料板之下的材料变形非常小。随着变形的进行,在凸模刃口A与凹模刃口B之间网格畸变逐渐加剧。在工件上表面中心点O处附近,网格轴向拉长、径向收缩,随着变形程度的增加,网格径向收缩、轴向伸长现象变得越来越严重,从而出现缩孔。从图中更可以看出,在板料中心处形成了一倒圆锥缩孔,随着挤压行程的增加,缩孔现象变得越来越严重。缩孔现象的产生主要是由于凹模型腔壁对材料的阻碍作用,使得材料沿凹模型腔壁流动困难,而在中心对称轴附近材料向下流动容易。随着凸模挤压深度增加,凸模与凹模之间材料料厚逐渐减小,从而使材料流动能力变弱,再加上凹模型腔壁对材料流动的阻碍,不断使凹模型腔壁附近金属的轴向流速慢于中心对称轴附近的金属,从而在O点附近形成缩孔,并且随着挤压行程的增加,缩孔现象越来越严重。

经研究表明挤压速度对缩孔深度影响很小,而挤压比(凸模直径与凹模直径之比)对缩孔影响较大。随着挤压比直径增大,缩孔直径减小,深度增大。

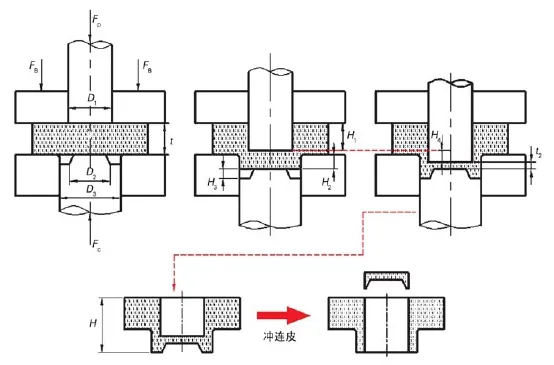

图3 冲挤复合成形示意图

板料冲挤复合成形研究

为了获得板类法兰零件,可采用板料冲挤复合成形工艺,其示意图如图3所示。压料板在压边力FB作用下压住板料后,挤压凸模在反顶力FC作用下压紧板料,并与冲压凸模一同向下运动,使变形区厚度方向的材料流入凸模与凹模之间的型腔;当冲压凸模下行一定距离H1后,限制挤压凸模运动,冲压凸模继续下行至距离H4之后,材料受纯挤压而充满型腔。然后进行冲连皮,获得法兰。

通过数学计算与有限元模拟,分析冲挤复合成形过程中的金属流动与应力应变关系,可获得最佳的冲压凸模冲压行程H1与挤压行程H4。同时再通过实验研究不同反顶力对形成凸台的影响,证明随着反顶力的增加,法兰冲挤成功,整个外表面皆为光洁面。最终成功研发出的汽车变速器拨叉零件,如图4所示。

图4 采用精冲挤压复合成形工艺生产出的零件

其他复合成形工艺研究

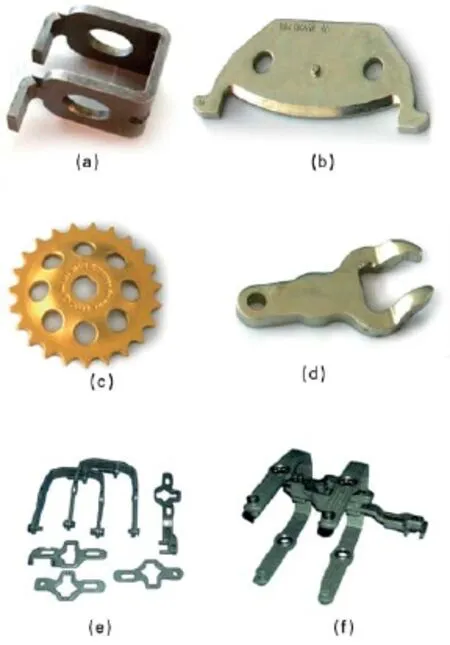

笔者及同行通过有限元模拟与实验研究,还成功开发了多种汽车零部件的复合精冲成形零件,如图5所示。图5a、e为精冲弯曲成形,图5b为精冲挤压成形,图5c为精冲拉深成形,图5d为精冲折弯成形。同时,通过建立精冲弹塑性有限元模型,深入分析了复合精冲过程中精冲件的回弹机理及控制方法,图5f所示的MQ250五挡拨叉零件集合了精冲挤压、精冲弯曲、精冲翻边等复合精冲成形工艺。该拨叉零件经过深圳市华测检测技术股份有限公司(简称CTI)检测,其几何精度达到IT6级,用其组装的汽车变速换挡机构总成,为大众全球系列车型变速器配套。

图5 采用复合精冲成形工艺生产的汽车零件

重载高精度复合精冲装备

高刚度、高运动精度的精冲机是实现复合精冲的重要保证。精冲机一般需要满足如下要求:⑴能同时提供冲裁力、压边力、反压力;⑵冲裁速度无级可调;⑶滑块行程速度的变化满足快速闭合、慢速冲裁、快速回程的要求;⑷机身刚度和滑块的导向精度高;⑸封闭高度重复精度高;⑹有可靠的模具保护装置。

针对上述要求,为了开发KHF系列数控精冲机,笔者及同行开展了如下研究。

精冲机机械运动设计

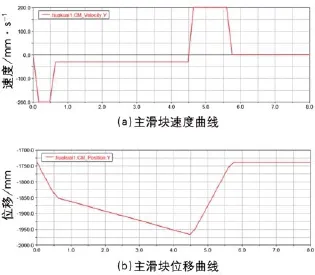

首先在Pro/E中进行三维建模,然后将零件组装在一起,检验各零件之间是否存在干涉,再将建立的三维模型导入到Adams中,建立精冲机的三维虚拟样机进行运动学仿真分析,分别得到了主滑块、主油缸、齿圈油缸、反顶缸的速度曲线和位移曲线,其中主滑块的速度和位移曲线分别如图6a、b所示。从图中可以看出,主滑块具有快速闭合、慢速检测、快速回程以及冲裁速度可调的特点。

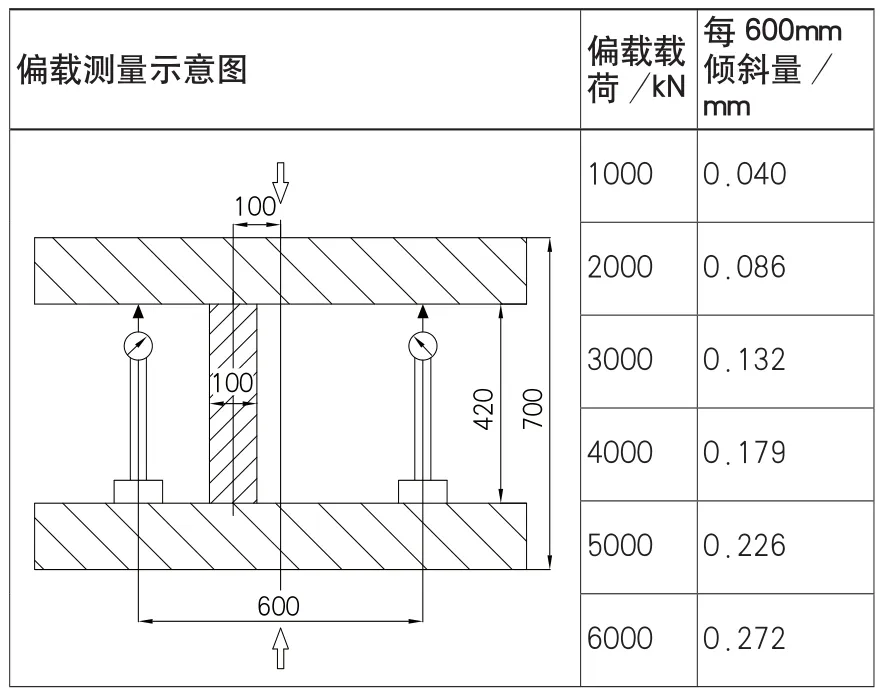

另外,采用压力在线检测控制,实现叠料保护和精冲变形力控制,避免模具非正常损坏,模具寿命高。运动导向设计采用主滑块八面导向和主油缸双级导向,导向精度高,抗偏载能力强,经过湖北省机械产品质量监督总站进行抗偏载测试,测试值如表1所示(KHF1200型精冲机)。

图6 精冲机主滑块的速度和位移曲线

表1 抗偏载测试(KHF1200型精冲机)

精冲机结构设计

KHF系列精冲机机架采用焊接框架结构,为了提高精冲机的刚度,同时为了避开精冲机的共振频率,利用Hyperworks对精冲机机架进行拓扑优化。通过拓扑优化,大大提高了精冲机机架刚度。对于KHF500型精冲机,在满载情况下,机架最大应力为78MPa,机架高度方向最大位移为0.273mm,变形与机身长度之比为1∶7070。而普通精冲机要求该比例在1∶1000左右,因此该精冲机机架具有良好的刚性。同时,通过模态分析,机架的一阶和二阶的固有频率分别为40.8Hz与41.3Hz,远大于电机的激励频率25Hz,从而避开了共振现象,保证运动过程中振幅小。

精冲机液压系统设计

液压系统是精冲机的重要组成部分之一,其质量的好坏直接影响着精冲产品的质量,因此要注重精冲机液压系统的设计。精冲机液压控制油路非常复杂,总体来说可以分为8个部分:⑴液压源的输出控制油路;⑵主油缸与快速油缸动作控制油路;⑶顶出油缸与齿圈缸的动作控制油路;⑷废料剪的动作控制油路;⑸前后夹持的动作控制油路;⑹模具锁紧机构的动作控制油路;⑺上模滚道动作控制油路;⑻第四力与第五力的输出控制油路。

为了提高KHF系列精冲机的性能,减小精冲机工作过程中的振动,实现高频次平稳冲压成形,对KHF系列精冲机的液压系统采用Adams/Hydraulics进行仿真优化。通过模拟发现,本液压系统能够实现低压快速工进-高压慢速成形-低压快速回程的高频次电液伺服驱动,如图7所示。从图7a中发现在整个冲裁过程中模拟值与理论值十分吻合,从图7b中可以发现滑块从快进到工进变换时间为0.1s,速度响应快。但是在速度转换过程中发现速度波动较大,这主要是由于快速缸快进过渡到主油缸工进时,速度差较大,主油缸中压强存在一个上升过程,且此过程中外载也在缓慢增加,而伺服阀的控制采用的是开环控制,此时,可根据模拟结果逐渐修改阀口开度,减小速度波动。通过系列的优化设计与计算,大大提高了液压系统的性能和精冲机高频次冲压成形的平稳性。

通过上述三方面的研究,我们成功开发了KHF系列数控精冲机。其中,KHF1200型精冲机总压力为12000kN,齿圈压边力5000kN,反顶力为2500kN,是目前国内吨位最大的精冲机。KHF1200型精冲机的最终冲压频次在每分钟42~75次范围内,机架刚度达到1/10000,工作台振幅不大于0.02mm,在冲裁过程中,竖立的硬币不倒,达到国际先进水平。

图7 液压系统模拟结果与理论计算值对比

结束语

复合精冲成形是生产三维复杂多功能产品的先进工艺,其产品质量好,尺寸精度高,并且材料利用率高,减小了后续加工余量和加工工时消耗,生产效率高,具有良好的技术经济性,是塑性成形领域的先进制造技术。本文所介绍的精冲复合工艺及自主研发的KHF系列精冲机是国内精冲行业同仁在该领域的技术成果,有助于推动国内精冲行业的进步和发展。