盐酸工段工艺改造总结

2015-06-15聂常昆

聂常昆

(新疆天业(集团)有限公司化工厂,新疆 石河子832000)

新疆天业股份有限公司石河子化工厂 (以下简称“石河子化工厂”)于1995 年建厂,年产聚氯乙烯树脂7 万t,生产烧碱6 万t。但是,盐酸工段自动化程度低,劳动强度较大。为优化工艺和操作,进行了工艺改进。

1 流程概述

来自氯氢处理工序合格的氢气和氯气按一定的配比进入二合一合成炉(多余的氢气放空处理),在灯头上燃烧,生成的氯化氢气体从合成炉的冷却段底部导出,温度为30 ℃以下,进入氯化氢分配台,供PVC 系统生成聚氯乙烯树脂或去吸收系统制成盐酸或高纯酸。氯化氢气体经吸收塔吸收后,进入尾气塔再吸收,尾气自然放空,成品酸从吸收塔底部出来进入盐酸计量槽,经分析合格后,由酸泵打入盐酸储罐待售。盐酸2 段工艺流程见图1。

2 工艺改造

2.1 合成炉热水板式换热器增设7 ℃水换热管线

图1 盐酸工段工艺示意图

盐酸岗位现有3 台二合一石墨合成炉,在合成炉顶部和侧面装有耐高温、耐腐蚀材料制作的防爆膜,底部装有钢制或石英玻璃制的燃烧器(灯头),燃烧器由内外3 层套装而成,内层是圆筒形氢气套筒,与外层套筒进入的氯气在内外套筒间的流道内均匀混合形成氢包氯向上燃烧合成氯化氢气体,燃烧火焰呈青白色。其中,中心火焰温度可达2 500 ℃。合成炉分为燃烧段和冷却段,燃烧段用热水循环换热降温,冷却段用循环水循环换热降温,为确保氯化氢气体出口温度≤30 ℃,必须严格控制热水和循环水的温度。

循环水利用300 m2板式换热器给热水换热,保证热水温度≤100 ℃,热水由热水泵抽取热水箱里的水供给;循环水通过冷却塔进行循环降温,保证循环水温度≤16 ℃,循环水由循环水泵抽取循环水池的水供给。由于夏季温度高,一旦出现循环水温度高,冷却塔降温降不下来, 热水温度将会持续上涨,严重影响氯化氢出口温度,如氯化氢温度超过30 ℃,将会给后续的PVC 系统造成影响。

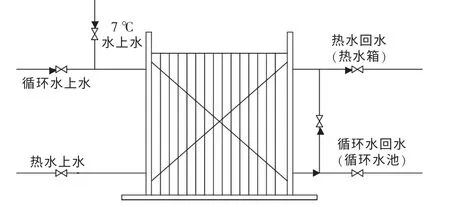

为解决以上的问题,该厂充分利用盐酸岗位溴化锂机组产生的7 ℃水富余冷量,铺设7 ℃水至换热器管线,一旦热水温度超过98 ℃,开大7 ℃冷水阀门,回水直接到循环水池,用于置换循环水水质;当热水温度为95~98 ℃时,适当开启7 ℃冷水阀门,回水直接到热水箱,作为热水箱的正常补水。热水换热工艺管线配置图见图2。

图2 热水换热工艺管线配置图

经过改造,运行一段时间后,盐酸合成炉出口氯化氢的温度得到了有效控制,热水、循环水、7 ℃水的温度调配更加合理,降低了操作人员的操作强度。

2.2 新上氯化氢分配台

盐酸岗位的3 台合成炉,每台合成炉配套1 个氯化氢分配台,分配台1 条管线直接送至PVC,另2 条管线送至吸收塔和尾气塔生产盐酸或高纯酸。

盐酸工段自动化程度低,工艺管线和阀门陈旧,特别是氯化氢阀门均是玻璃钢球阀,时间久了,开关和精细调节比较困难。 一旦遇到PVC 系统紧急停车,岗位人员必须分工明确,需1 人迅速关闭室外平台的氯化氢总阀,1 人关闭室内3 台氯化氢分配台去PVC 总管的阀门,1 人全开吸收阀门。在短时间内,必须确保操作迅速和准确,否则,由于切换阀门不及时,游离氯进入后续PVC 系统,氯气和乙炔气结合瞬间就会产生氯乙炔爆炸性气体,对生产造成严重影响。

为了减轻操作工的劳动强度,避免紧急情况造成的误操作,提高生产的安全性,该厂新上1 个氯化氢分配台,将原来3 个分配台去PVC 的管线全部连接到新分配台上并加装阀门,分配台出口加装去PVC 系统的总阀,并完善配套的液位计和仪表系统。

经过一段时间运行,在紧急情况,无须多名人员及复杂的分工操作,只需1 人到氯化氢分配台旁关闭所有阀门,1 人在室内调节吸收阀门,即可完成所有的紧急处理和操作,大大提高了生产应急的处理效率,消除了生产安全隐患。

改造前后的氯化氢2 段工艺流程图分别见图3、图4。

图3 改造前氯化氢2段工艺流程图

2.3 合成炉视镜增加冲洗水管线

在正常生产过程中,通过调整氢气和氯气的配比(1.05∶1.00~1.10∶1.00)和观察火焰颜色(青白色)来控制氯化氢的安全生产。在合成炉内存在有氯化氢气体、水分和不凝性气体,氯化氢气体和水分结合会形成酸雾,时间久了,在视镜处形成黑色腐蚀物,影响对火焰的观察,对安全生产造成一定的影响。

为了保证安全生产,对视镜进行改造见图5。利用停炉机会,在视镜连接处的石墨套筒上开孔,保持45°的倾斜角度,用石墨树脂粘接DN15 的石墨丝头短节,并丝接DN15 的塑料球阀,球阀后部与自来水管线相连。由此,利用自来水冲洗视镜膜片上的腐蚀物。

当运行一段时间,视镜处出现腐蚀物,影响正常观察火焰时,无需利用停炉机会拆开设备清洗视镜,只需打开冲洗水阀门就可以清洗,节约了人工清理的时间,保证了盐酸工段生产系统的稳定性。

图4 改造后氯化氢2段工艺流程图

图5 改造后视镜剖面图

2.4 合成炉炉底进气C 型弯改造

氢气经过阻火器后进入炉底的C 型弯,C 型弯由碳钢材质制作,其上部与灯头连接,侧面连接氯气管线。氯气和氢气经过C 型弯管线均匀混合,形成氢包氯向上燃烧,合成氯化氢气体。

在合成炉内存有氯化氢气体、水分和不凝性气体,氯化氢气体和水分结合会形成酸雾,时间长了就会在C 型弯的底部积酸,通过排污阀每小时一次排污。一旦C 型弯管壁的侧面和排污阀周围区域被酸雾腐蚀出现泄漏现象,就不得不采取停炉的方式进行更换或补焊,需要大量的人力和物力。

将炉底C 型弯更换成衬塑管线,并通过法兰、弯头分段装配,重新安装使用。

改造后,自2012 年1 月连续运行至今,没有出现过因C 型弯管线腐蚀造成的合成炉非计划停车现象。改造前后合成炉炉底C 型号示意图见图6。

图6 改造前后合成炉炉底C型弯示意图

3 结语

通过多项工艺技术改造后,很大程度上降低了操作人员的劳动强度,减少了检修费用,优化了工艺,保障了生产系统的安全平稳连续运行。