合成炉抽负压系统技术改造

2015-06-15杨红霞崔亚新李树峰师红平

杨红霞,崔亚新,李树峰,师红平

(黑龙江昊华化工有限公司,黑龙江 齐齐哈尔161033)

1 氯化氢生产工艺概述

来自氯氢处理工序的干氯气、液氯工序的液化尾气和气化氯共同进入氯气缓冲罐。氯气缓冲罐的出口有一根氯气总管,分别进入5 台二合一石墨炉;来自氯氢处理工序的干氢气进入氢气缓冲罐。出氯气缓冲罐的氯气通过氯气总管上的分支管道进入氯气管道阻火器,再进入氯化氢合成炉;出氢气缓冲罐的氢气通过氢气总管上的分支管道进入氢气管道阻火器,再进入氯化氢合成炉。氯气、氢气按一定比例(1∶1.05~1∶1.10)燃烧生成的氯化氢气体,通过氯化氢分配台分为三路。(1)经过冷却的氯化氢气体,进入氯化氢管道分配台,再经过氯化氢成品冷却器送至VCM 工序,用于合成氯乙烯;(2)氯化氢气体进入降膜吸收系统制成高纯盐酸;(3)当氯化氢合成炉出现异常问题或者氯化氢用户发生问题,工艺中设置了事故降膜吸收装置,以防止氯化氢外泄。

黑龙江昊华化工有限公司公司氯化氢合成工序有3 套降膜吸收装置,其中2 套是用来生产高纯盐酸的,第三套是在事故状态下吸收氯化氢气体或者合成炉点火前和点火中用来抽负压的。合成炉点火前要对炉内进行置换,合成炉内的气体被风机抽出要经过事故降膜吸收装置。合成炉内的氯化氢气体经过事故降膜吸收装置被水吸收,不凝气体从事故风机出口排出。

2 工艺中存在的问题

由于从事故降膜吸收中的事故尾气吸收塔出口至风机入口之间不可避免存在的障碍物,使得管道出现了U 型弯。从事故降膜吸收器出来的不能被充分吸收的氯化氢气体在U 型弯管道中形成了冷凝酸,长期积累逐渐增多。一旦出现生产异常现象,合成炉在紧急情况下停车,合成炉连锁系统启动,炉内自动充氮,大量的氮气经过事故尾气吸收塔、U 型弯管道, 把U 型弯管道中的冷凝盐酸从风机出口吹出,不但污染了厂房地面而且腐蚀了风机及周边的设备和管道,见图1。

3 合成炉抽负压系统技术改造措施

3.1 第一次技术改造

图1 氯化氢工艺流程示意图

考虑到从事故尾气吸收塔(尾气吸收塔)至事故风机(风机)入口之间的管道由于U 型弯的存在而积存盐酸,于是在事故风机(风机)入口加装了自制的酸雾分离器。酸雾分离器采用DN 1 000、长度1.5 m的PVC 材质的管道, 在管道的两端焊接DN 1 000的PVC 法兰,然后用DN 1 000 的PVC 盲板把管子的两端封堵严实。安装盲板的目的是为了便于今后拆卸,清理酸雾分离器内部杂质或者检查酸雾分离器使用情况。在正常生产情况下,从事故尾气吸收塔(尾气吸收塔)出来的不凝气体在经过管道U 型弯时会夹带盐酸液滴,夹带盐酸液滴的气体首先要从酸雾分离器距离底部50 cm 处沿着切线方向进入酸雾分离器,不凝气体夹带着盐酸液滴在酸雾分离器内部旋转分离出大部分盐酸液滴后,从酸雾分离器顶部出来进入事故风机(见图2)。虽然在正常生产情况下,酸雾分离器的分离效果还不错,只有少量氯化氢气体从事故风机排出,但是在事故状态下,由于合成炉连锁停车, 合成炉内充入大量氮气, 压力(70~80 kPa)较大,导致酸雾分离器中的压力骤然增大,使得酸雾分离器中的冷凝盐酸依然被氮气吹到了事故风机里,盐酸从事故风机出口喷出,污染了地面,同时腐蚀了事故风机及周围的设备和管线。曾设想把酸雾分离器中分离出来的盐酸排到盐酸罐区的废酸罐里,但是由于酸雾分离器位于厂房的最高层,距离地面将近20 m 高,如果配置排酸管道还要在地面钻洞,工程较麻烦。再者,由于酸雾分离器与事故风机入口直接相连,酸雾分离器内部是负压,盐酸也很难排出。虽然在酸雾分离器底部设置了排酸阀门,可以靠人工排酸,通过调小事故风机的抽力把盐酸排出后恢复风机正常运行。但酸雾分离器内盐酸无法彻底排干净。另外,由于频繁停合成炉(该单位停合成都是待进入合成炉氢气流量降到400 m3/h时,按下紧急停炉按钮,氯气和氢气管道会迅速向合成炉内充入氮气),氮气充入合成炉内造成系统压力增加,再加上事故风机在运行时难免会有震动,最后造成自制的酸雾分离器在一些接管及法兰的焊缝处也出现了裂缝,冷凝盐酸中挥发出来的氯化氢泄漏出来,污染了环境。第一次改造最终以失败告终。

图2 合成炉吸收第一次改造后工艺流程图

3.2 第二次技术改造

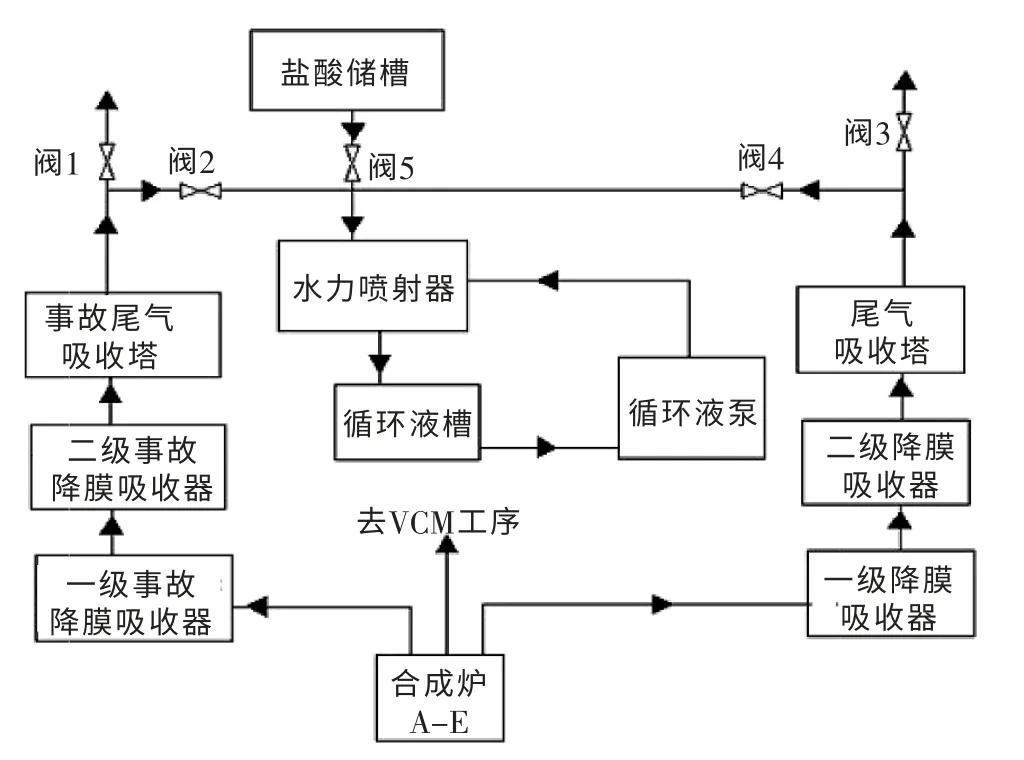

第一次改造没有彻底解决U 型弯管道中积存冷凝酸的问题。但是由于障碍物的存在,U 型弯管道不能取直。于是利用原设计中的事故风机(风机),利用已有的抽盐酸贮槽中氯化氢气体的水力喷射器。工艺中设计的水力喷射器是用来抽出盐酸贮槽中挥发出来的氯化氢气体,用水吸收成盐酸的设备。盐酸贮槽挥发出的氯化氢气体进入水力喷射器,被水吸收后进入循环液槽。来自公用工程的纯水进入循环液槽,用循环液泵分3 路送出:(1)作为回流返回循环液槽;(2)进入尾气吸收塔和事故尾气吸收塔,吸收部分氯化氢气体后,再进入两级降膜吸收器吸收氯化氢气体生成浓盐酸,降膜吸收器未被吸收的氯化氢气体分别进入尾气吸收塔和事故尾气吸收塔进一步吸收,尾气塔顶未被吸收的尾气使用风机和事故风机排空;(3)循环液泵出口第三部分进入水力喷射器,吸收盐酸贮槽中挥发的氯化氢气体后进入循环液槽,未被吸收的尾气排空。切断事故尾气吸收塔(尾气吸收塔)出口与事故风机(风机)之间的管道,增加了一个DN100 的PVC 三通,三通的一端安装了一个DN100 的塑料阀门(阀1 和阀3),与大气相通,另一端用DN100 的PVC 管道与水力喷射器入口相连,并有阀门(阀2 阀4)控制,取消了原设计中的风机,见图3。

图3 第二次改造后流程示意图

在氯化氢合成工序在点合成炉需要抽负压时,只需关闭事故降膜吸收出口三通与大气相通的阀门(阀1),打开去水力喷射器的阀门(阀2),就可以利用水力喷射器给合成炉抽负压了。如果负压不能达到点合成炉的要求 (把一张A4 纸放在合成炉的炉门刚好被吸住),可以通过提高循环液泵的压力(增加水力喷射器的抽力)或者调节盐酸贮槽顶部挥发氯化氢气体进入水力喷射器的阀门(阀5),也可调节尾气吸收塔至水力喷射器的阀门(阀4)使压力达到要求。待合成炉点火成功正常运行后,打开事故降膜吸收器顶部去大气的阀门(阀1),关闭事故降膜吸收器去水力喷射器的阀门(阀2)并恢复尾气吸收塔至水力喷射器的阀门(阀4)盐酸贮槽至水力喷射器的阀门(阀5)点合成炉之前的开度即可。通过这样的改造,去掉了事故尾气吸收塔至事故风机之间的U 型弯管道, 解决了管道中积存冷凝盐酸的难题。这样的改造省去了事故尾气吸收塔到事故风机之间的管道,而且节省了2 台风机,节省了耗电。1 台风机耗电5 kW/h,这样一年可以节电5×2×24×365=87 600(kW/h)。最重要的是通过改造后,即使有紧急停车事故,合成炉内充氮后不会有盐酸喷出了。因为事故尾气吸收塔顶端直接与大气相连,氮气可以直接排到大气中,避免了未改造前氮气把U 型弯管道中盐酸吹出的危险。第二次改造是成功的。

4 结语

盐酸的腐蚀性很强,一旦泄漏将会对设备管线等造成严重腐蚀。 目前很多兄弟单位的氯化氢合成工序的工作环境与盐水工序和电解工序相比,工作环境都是较差的, 这就需要通过科学的技术措施来改善氯化氢工序的作业环境。该公司氯化氢工序通过不断的实践和改造,从根本上解决了管道中积存冷凝盐酸污染地面和腐蚀设备及管线的难题。不但使生产环境得到了改善,而且减轻了对相关设备的腐蚀,延长了设备及管道的使用寿命。