热泵干衣机仿真与优化

2015-06-15张春路曾潮运

张春路 杨 亮 曾潮运

(同济大学机械与能源工程学院 制冷与低温工程研究所 上海 201804)

热泵干衣机仿真与优化

张春路 杨 亮 曾潮运

(同济大学机械与能源工程学院 制冷与低温工程研究所 上海 201804)

本文建立了热泵干衣机数学模型,包括稳态的热泵系统模型和动态的衣物干燥过程热质交换模型。利用模型仿真研究了各部件大小的匹配关系对单位能耗除湿量SMER和干燥时间的影响,并对重要的系统参数如循环风量、新风比例和制冷剂充注量进行了优化研究。将模型结果与实验结果进行了对比,干衣时间的误差小于3 min,耗电量的误差为-2.3%。结果表明,循环风量180 m3/h、新风比例9%~10%时SMER最大;在冷凝温度限值之内,增加充注量有利于SMER的提高。研究结果可供热泵干衣机设计参考。

热泵;干衣机;干燥;仿真;优化

干衣机利用电加热或者热泵技术使衣物中的水分即时蒸发,由于干衣快速且不受天气条件限制,在现代生活中需求越来越广泛。传统电加热式干衣机虽然克服了衣物自然干燥的部分缺点,但仍存在能耗大、吹过衣物的潮湿空气直接排入房间造成湿污染等问题。相比之下,热泵干衣机节能且为低温烘干,多数面料均可使用,是干衣机今后主要的发展方向。

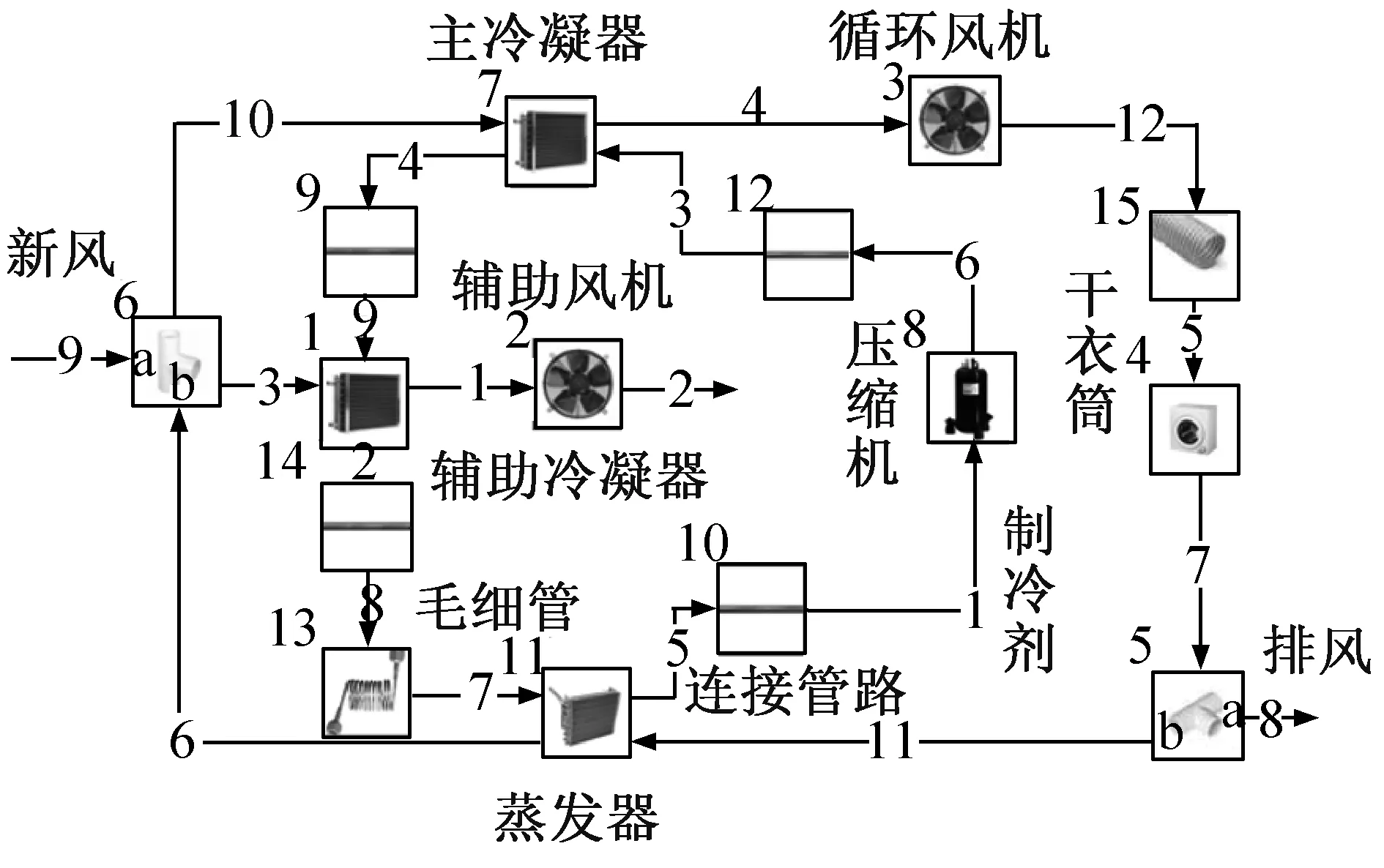

图1所示为热泵干衣机的工作原理图。热泵干衣机由热泵系统和干燥系统组成。热泵系统采用制冷剂循环系统,由压缩机、冷凝器、节流元件、蒸发器组成。干燥系统采用空气循环系统,由冷凝器出来的高温低湿空气进入干衣筒,与衣物进行热质交换,然后变成低温高湿的空气进入蒸发器降温除湿后变成含湿量很低的低温空气,最后通过冷凝器加热升温变成具有较强吸湿能力的高温干燥空气,从而完成一个空气循环。

图1 热泵干衣机工作原理Fig.1 Schematic of heat pump clothes dryer

由于热泵干衣机是个复杂的耦合系统,存在两个闭合循环:制冷循环和空气循环,仿真方法研究难度较大。迄今对热泵干衣机的研究主要集中在实验研究[1-2]和理论分析[3-4]。涉及的仿真研究,只对热泵系统建立传统的稳态仿真模型,而将衣物模型简化处理,如假设干燥速率恒定[5-6](干衣过程沿等湿球线进行),并将干衣筒进、出口干球温度和含湿量的变化关系定义为干衣效率,见式(1);或者假定干燥过程为等焓过程,并给定空气出筒的相对湿度,以避免建立复杂的动态热质交换模型。

(1)

式中:ηdry为干衣效率,通常约为0.75;Tin和Tout为干衣筒进、出口的空气温度,℃;Tsat为空气等湿球线与饱和线的交点温度,℃;Win和Wout为干衣筒进、出口的空气含湿量,kg/kg干空气。

另一方面,不论电加热式还是热泵式,衣物的干燥大致分为三个过程[7]:1)衣物和干衣筒的升温过程;2)衣物的稳定干燥过程,此时出筒空气基本饱和,衣物温度基本恒定;3)降速干燥过程,此时空气出筒相对湿度不断下降,衣物温度会持续上升直至干衣过程结束,所以真实干燥过程不是等焓过程,干燥速率也不恒定。以往对热泵干衣机的分析和系统设计仅针对稳定干燥过程,而忽略衣物升温过程和降速干燥过程。实际上这两个过程所需时间占到了干衣过程的40%~50%。如果不建立衣物动态热质交换模型,并将其与热泵系统模型结合,将无法预测系统干衣时间、能耗等主要经济性指标。

本文以热泵干衣机系统建模和系统分析优化为主要目标,将热泵系统稳态模型和衣物热质交换动态模型相结合,模拟了衣物干燥的全过程,并进行了实验验证。利用验证后的模型,对热泵干衣系统进行了部件大小匹配研究和系统重要参数的优化,为干衣机设计与优化提供了参考。

1 热泵干衣机系统建模

1.1 热泵系统建模

图2所示为在GREATLAB制冷空调系统通用仿真平台上建立的热泵干衣机系统模型[8]。热泵系统的冷凝器和蒸发器采用翅片管换热器,节流元件为毛细管,制冷工质为R134a。热泵系统的具体数学模型参见[9-10],这里不再累述。

由能量守恒定律知:冷凝器释放给空气的热量大于蒸发器从空气中吸收的热量,系统中空气闭合循环不可能处于稳定状态,否则衣物温度会一直升高,直至系统因排气压力过高而无法运行。通常有几种系统布置方式来保持空气循环的稳定[11]:引入一定比例的新风、主冷凝器后串联辅助冷凝器、蒸发器前增加空气与室内空气辅助冷却器、旁通一部分空气不经过蒸发器等方式,或者几种方式联合起来应用[12]。本文研究的样机(如图2所示,图中的数字是GREATLAB[8]仿真模型中部件与流体节点的编号)采用了两种方式来带走多余的热量:引入8%左右的新风量,并在主冷凝器出口处设置了一个辅助冷凝器和辅助风机来保持空气循环的稳定。辅助冷凝器进风为室内环境温度,经过辅助冷凝器、辅助冷凝风机、吹向压缩机壳体后从后背板孔流出。

图2 GREATLAB建立的热泵干衣机系统模型Fig.2 System model of a heat pump clothes dryer in GREATLAB

本文建立的热泵系统与常规热泵空调系统不同的是:当冷凝器出口温度大于某设定值(排气压力过高)时,会开启辅助风机以降低排气压力;当冷凝器出口温度低于另一设定值,辅助风机会关闭。建模时为了保证系统的统一性:辅助风机开启时,输入正常风量值;辅助风机关闭时,输入一个趋近于0的风量值,而并不在模型中简单删除辅助冷凝器和辅助风机。这是因为即使辅助风机关停,辅助冷凝器仍然有自然对流和制冷剂液体储存的作用。

1.2 衣物动态热质交换模型

出于过程仿真与优化的需要,衣物干燥模型不能过于复杂,本文建立衣物与湿空气之间的动态传热传质模型假设如下:

1)干燥过程中,纺织衣物随滚筒不断转动,假设衣物的温度、衣物的含水量和衣物比热在空间上的分布均匀一致;

2)假设干燥过程时间步长Δt内,滚筒的温度、衣物的温度、衣物内水分的温度均匀一致、衣物表面饱和空气层的含湿量均匀一致;

3)干燥衣物过程中,衣物表面空气的对流传热系数和传质系数为常数;

4)使用活性系数来表征衣物表面空气层内水蒸气的饱和程度。

下面简述衣物干燥过程的数学模型。干燥过程中,空气出口温度降低、含湿量增加,衣物水分蒸发速率由式(2)计算[13]。

(2)

式中:mevap为单位时间内衣物水分蒸发量,kg/s;k为衣物表面传质系数,kg/(m2·s);Aclo为衣物有效表面积,m2;ρv为衣物表面饱和水蒸汽的密度,kg/m3;Wclo为衣物表面饱和空气的含湿量,kg/kg干空气;Win和Wout分别为进、出口空气含湿量,kg/kg干空气;a为纺织衣物的活性系数,其定义见式(3)[14]。

(3)

式中:β、γ、δ为与纺织品材料有关的常数;X为衣物内水分占衣物干重的比例。对全棉衣物来说,β=18,γ=30,δ=2[14]。

由质量守恒方程知,干衣筒内空气含湿量的增加量与衣物水分的蒸发量相等。

mevap=ma(Wout-Win)

(4)

式中:ma为干空气的质量流量,kg/s。

衣物干燥过程的能量平衡示意图如图3所示。干燥过程中,空气与衣物发生热量交换,部分热量Qload被衣物和滚筒吸收,用于加热衣物和滚筒;部分散入环境中的热量为Qloss,同时空气与衣物发生质量交换,衣物中的部分水分mevap进入空气中,衣物中的蒸发水分与衣物表面的温度一致,均为Tclo。

图3 单位时间步长内筒体的能量平衡示意图Fig.3 Energy balance within the drum over a time interval

由能量守恒方程推算出下一时刻衣物温度,可由下式(5)计算:

Tclo,t+Δt=Tclo,t+

(5)

式中:Tclo,t为当前时刻t的衣物温度,℃;Tclo,t+Δt为下一时刻t+Δt的衣物温度,℃;hin和hout分别为进、出口空气焓值,J/kg;hw,f为衣物表面蒸发水分的饱和液体焓,J/kg;Mclo为衣物干重,kg;cp,clo为衣物比热,J/(kg5K);cp,w为水的比热,J/(kg5K);MD为滚筒质量,kg;cp,D为滚筒材料比热,J/(kg5K)。此外,考虑到热泵干衣机系统的计算复杂程度,干燥时间步长取20 s。

(6)

(7)

2 热泵干衣机模型验证

测试中采用的家用热泵干衣机换热器的结构参数见表1。热泵系统中采用毛细管作为节流元件(1.4 mm×500 mm),制冷剂的充注量为360 g,循环风机的风量为170 m3/h,辅助风机的风量为80 m3/h。系统测试的环境参数为23 ℃,相对湿度55%,初始负载温度为20 ℃,衣物干重为8.027 kg,初始含水率为0.7,干燥后的衣物重量为8.275 kg。干燥总时间为160 min。

表1 家用热泵干衣机换热器参数Tab.1 Heat exchanger design parameters of a heat pump clothes dryer

为了监测热泵干衣机的运行参数,在热泵循环管线上设置有2个压力测点,连续监测系统排气压力和吸气压力(压力测量精度0.25%);设置有8个温度测试点,连续监测压缩机排气、压缩机吸气、冷凝器出口、节流前、蒸发器进口,空气进筒和出筒、压缩机环境温度(温度测量精度±0.5 K)。此外,热泵干衣机实测结果中包含热泵系统的开机过程(制冷系统高、低压的建立过程)和停机过程,而本文所建立的模型本质上是准稳态模型:即稳态的热泵系统模型结合动态的衣物模型,不能模拟热泵系统的开、停过程。所以在进行实测结果与仿真结果的对比之前,已经将开、停机阶段数据去除,最后总干燥时间缩短至151 min,耗电量为1.95 kW·h。仿真所得的干燥时间为148 min,耗电量为1.905 kW·h。总体结果吻合很好,干衣时间的误差小于3 min,耗电量的误差为-2.3%。除了干衣机的整体经济性指标外,模型还能预测系统的过程参数,为了更加全面、准确的验证模型,将系统重要参数随时间变化的实测结果与仿真结果也进行了对比。

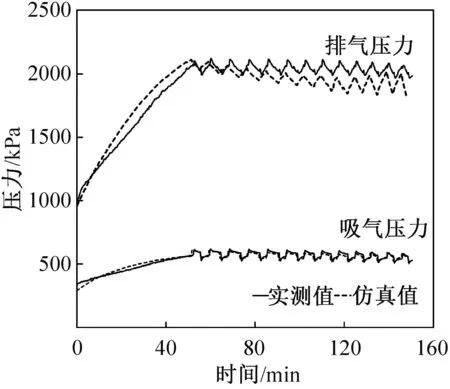

图4所示为热泵系统排气压力、吸气压力实测与仿真结果的对比。从趋势上来说,整个干燥过程前50 min为初始衣物升温过程,随着衣物温度的升高,吸气压力和排气压力均升高。由于出筒湿球温度变化不大,吸气压力的上升幅度远低于排气压力。当排气压力升至2100 kPa时,辅助冷凝器风机开启,排气压力下降,吸气压力上升;当冷凝器出口温度低于设定值时,辅助风机关闭,排气压力上升,吸气压力下降。图4的结果也表明,初始衣物升温过程结束后,排气压力和吸气压力开始周期性的振荡,进入相对稳定的干燥阶段。从精度上来说,整个干燥过程由于蒸发器的工况相对稳定,吸气压力的仿真结果与实测结果的吻合度非常高;冷凝器的工况则变化非常大,因此排气压力的仿真结果与实测结果差别略大一些,特别是初始升温和降速干燥阶段,由于纺织品活性系数a会随衣物温度和含水量变化[15],而模型只初步考虑了其随含水量X的变化,与实际情况有出入,造成了模型的偏差。

通常出筒空气温度和衣物温度非常接近(一般相差不到1 K),可以将其近似看成衣物温度,因此出筒空气温度是热泵干衣机的重要参数之一,图5所示为出筒温度实测结果与仿真结果的对比。从图中可以看出两者吻合度还是很不错的,衣物温度也经历了三个阶段,初始升温阶段,中间平稳阶段和最后的升温阶段。由于衣物活性系数a的计算没有考虑温度的变化,在降速干燥阶段预测的活性系数将低于真实值,因此最后阶段衣物温度的仿真结果比实测结果上升得更快一些,但是误差也不到4 K,精度可以接受。

图4 系统压力实测与仿真结果的对比Fig.4 Comparison of system pressures between measured and predicted results

图5 空气出筒温度实测与仿真结果的对比Fig.5 Comparison of air temperature leaving drum between experimental and modeling results

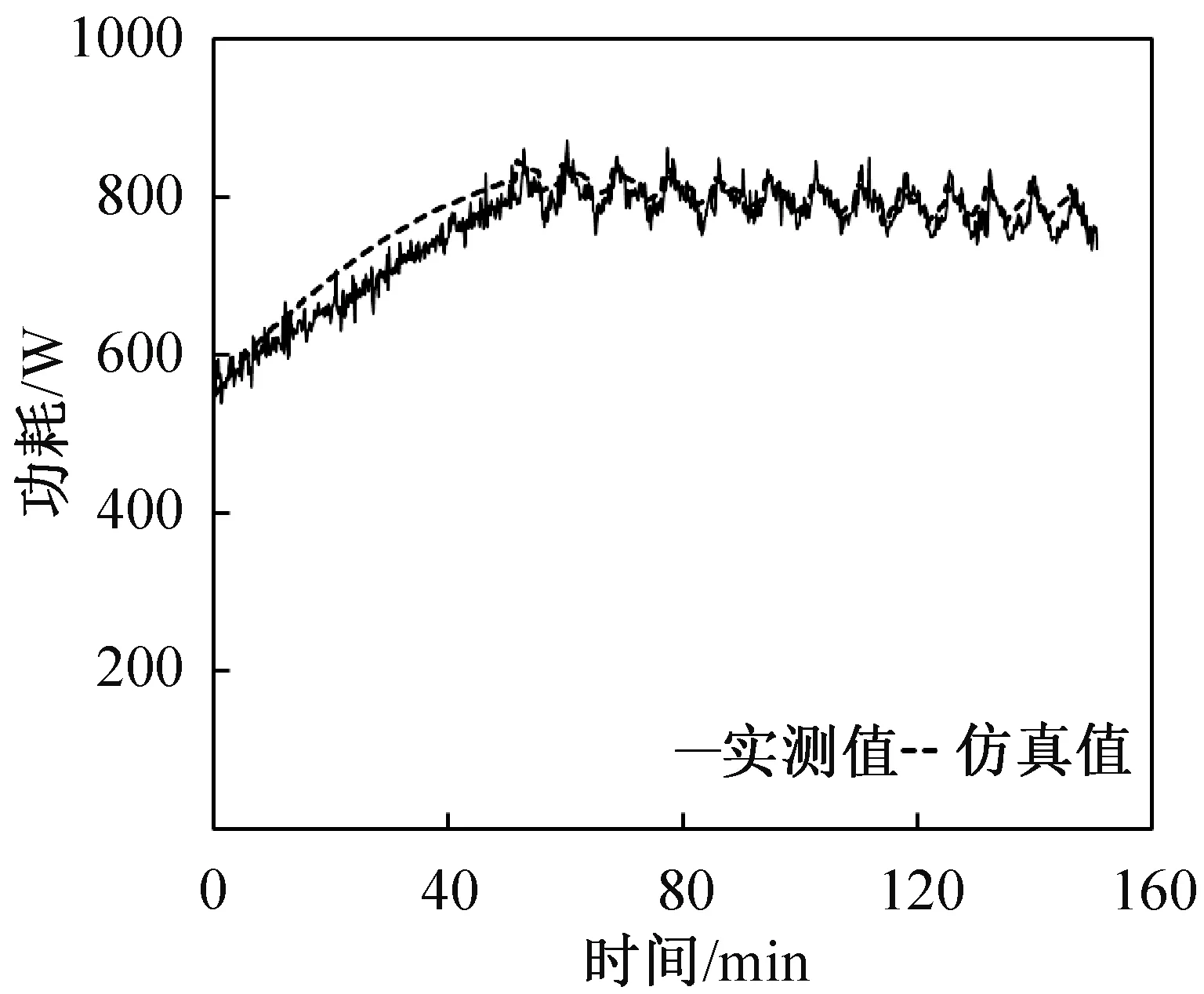

图6 系统功耗实测与仿真结果的对比Fig.6 Comparison of system power consumption between experimental and modeling results

图6所示为系统功耗实测与仿真结果的对比。从图中可看出,不仅总的耗电量误差小,功耗的即时仿真结果与实测结果也吻合很好。因此仿真模型得到了较为全面的验证,精度良好,可以将其用于后续的指导设计和产品优化中。

3 热泵干衣机参数分析与优化

以往文献对热泵干衣机的研究主要集中在干燥过程的经济性能受其负载及周围环境的影响。为了对热泵干燥装置的性能进行深入的研究,常用单位能耗除湿量(SMER)来综合评价一个热泵干燥系统。本文将利用仿真方法研究各部件大小的匹配关系对SMER和干燥时间的影响,以及一些重要系统参数,如循环风机风量、热泵系统制冷剂充注量和新风比例的优化。

3.1 系统部件匹配

在研究系统部件大小对SMER和干燥时间的影响时,会依次变化压缩机的大小、冷凝器的大小和蒸发器的大小。此处大小为相对大小,如1.0代表测试系统的大小,0.9表示压缩机排气量缩小10%或换热器面积缩小10%,以此类推。为了保证比较的公平性,新系统和原系统在初始状态下应具有相同的系统过热度和过冷度,即新系统的充注量和毛细管尺寸都需要重新校正。而系统循环风机风量与原系统一致。

图7所示为压缩机相对大小对SMER和干燥时间的影响。在换热器大小一定的情况下, SMER随着压缩机容量的增大而降低,干燥时间随着压缩机容量的增大而缩短。当压缩机容量增大20%时,SMER下降了7.8%,干燥时间缩短了7%左右,约10 min。

图7 压缩机相对大小对SMER和干燥时间的影响Fig.7 Impact of compressor size on SMER and drying time

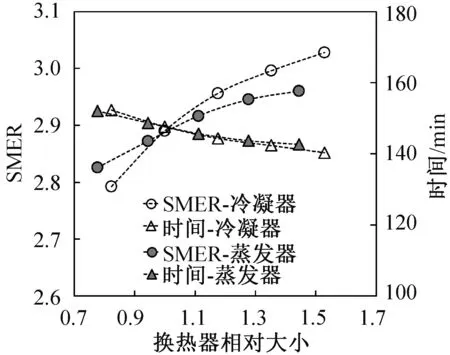

图8所示为换热器相对大小对SMER和干燥时间的影响。在压缩机容量一定的情况下,SMER随着换热器的增大而升高,干燥时间也会缩短。总体上看,相对蒸发器,冷凝器对系统性能的影响更大,这一点与常规制冷系统不同,但整体影响力明显小于压缩机。在计算范围内当冷凝器增大30%时,SMER上升了2.4%~5.8%,时间缩短了4~8 min;当蒸发器增大30%时,SMER上升了1.5%~3.2%,时间缩短了3~6 min;需要注意的是随着换热面积的持续增大,这种影响逐渐减小。

图8 换热器相对大小对SMER和干燥时间的影响Fig.8 Impact of heat exchanger size on SMER and drying time

3.2 循环风量

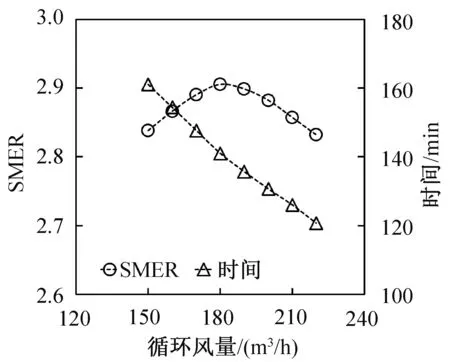

Baines P G等[16]指出,循环风机与热交换器的匹配关系对干燥能耗有很大影响,匹配不当会造成能量浪费。图9所示为循环风机的风量对SMER和干燥时间的影响。在研究风量变化时,保持风机效率一定。从图中可以看出,干燥时间随着风量的增大持续缩短,但对SMER来说,循环风量存在最优值,在180 m3/h左右。风量增大,由于蒸发温度升高、冷凝温度降低,对提高热泵系统COP肯定是有利的;但是风量过大,会导致蒸发器换热表面的温度升高,将不利于除湿。热泵干衣机的主要功能是除湿,热泵系统COP高并不等同于单位能耗除湿量SMER也同时达到最大值。所以选择合适的循环风量对热泵干衣机的设计是非常重要的。

图9 循环风量对SMER和干燥时间的影响Fig.9 Impact of circulation air flow rate on SMER and drying time

图10系统充注量对SMER和干燥时间的影响Fig.10 Impact of heat pump system charge on SMER and drying time

3.3 制冷剂充注量

对常规空调热泵系统来说,制冷剂充注量对制冷(热)量和COP来说,都存在最优值,但对于热泵干衣机系统,情况会有所不同。图10所示为系统充注量对SMER和干燥时间的影响。从图中可以看出,随着充注量的增大,干燥时间将略有缩短。在本文计算范围内,充注量从340 g增加至460 g,干燥时间减少了11 min,主要原因是排气压力升高加快,初始衣物升温过程缩短。但充注量在合理范围内对SMER的影响没有想象中的大,在计算范围内,SMER随着充注量的增大仅上升了2.5%。并且当充注量偏小时,对SMER影响大;当充注量超过400 g后就基本没有影响了。主要原因是随着充注量的增大,系统排气压力过高,原来设计的辅助冷凝器偏小,即使干衣过程辅助风机一直开启,也无法带走全部多余的热量。本文计算的充注量最多就算到460 g是因为按目前设计的辅助冷凝器无法保证系统的稳定,压缩机的排气压力将超过安全运行范围。这也从一个侧面反映出,热泵干衣机系统与普通热泵空调系统的不同,前者更复杂,系统耦合性非常高,迫切需要仿真的方法来研究各个参数的影响,才能对其进行优化设计。

3.4 新风比例

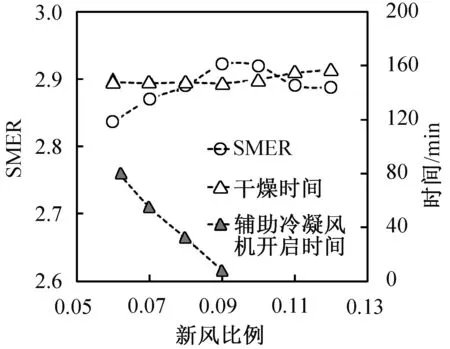

在热泵循环中,由于蒸发器吸收的热量小于冷凝器排放的热量,为维持循环空气的能量平衡,在空气循环中引入了一部分新风,如图2所示。引入多少新风比例合适,需要进行参数分析。图11所示为新风比例对SMER、干燥时间和辅助冷凝风机开启时间的影响。本文研究的热泵干衣系统中已经由辅助冷凝器带走了一部分热量,因而所需新风比例低于常规系统。样机的新风比例为8%,仿真计算的新风比例范围为6%~12%。新风比例对SMER的影响也存在最优值。仿真结果表明,对本系统来说,新风比例在9%~10%时SMER最高。当新风比例从6%升至9%时,SMER提高了2.9%。当新风比例持续增大时,辅助冷凝风机的运行时间逐步下降;当新风比例超过10%时,仿真过程会发现辅助冷凝风机完全不需要开启,新风已经能带走全部多余的热量,这也是为什么当新风比例超过10%时,新风比例对SMER几乎没有影响,曲线变得平缓,反而由于新风比例的增加,干燥时间快速上升。因此,热泵干衣机系统也需要选择合适的新风比例,新风比例的大小还与辅助冷凝器的大小相关,新风比例过小,将无法保持系统的稳定,辅助冷凝器开启时间过长,辅助风机的能耗增大;当新风比例过大时,虽然辅助风机不需要开启,但同时也将新风中的水分带入了系统,将导致干燥时间过长,不利于系统的经济性。

图11 新风比例对SMER、干燥时间和 辅助冷凝风机开启时间的影响Fig.11 Impact of RAR on SMER, drying time and operation time of auxiliary condenser fan

4 结论

通过建立热泵干衣机的数学模型,对热泵干衣机干燥衣物的全过程进行了仿真模拟。仿真模拟的干衣过程与一台小型家用干衣机的实验数据进行了对比,仿真精度良好,干衣时间的误差小于3 min,耗电量误差为-2.3%。

采用验证后的仿真模型数值分析研究了各部件大小的匹配关系对单位能耗除湿量SMER和干燥时间的影响,并对重要的系统参数进行优化研究。结果表明,循环风量在180 m3/h左右时SMER达到最佳值;新风比例在9%~10%时SMER最高;SMER随着充注量的增大而上升,但充注量过大会导致系统运行失稳,研究结果可供热泵干衣机设计参考。

[1] 张联英, 付永霞, 张宏飞, 等. 闭式热泵干衣机干衣性能实验研究[J]. 上海理工大学学报, 2013, 35(4): 382-386. (Zhang Lianying, Fu Yongxia, Zhang Hongfei, et al. Experimental research on drying-cloth performance of closed heat pump dryer [J]. Journal of University of Shanghai for Science and Technology, 2013, 35(4): 382-386.)

[2] Mancini F, Minetto S, Fornasieri E. Thermodynamic analysis and experimental investigation of a CO2household heat pump dryer [J]. International Journal of Refrigeration, 2011, 34(4): 851-858.

[3] 宋朋洋, 欧阳新萍. 蒸气压缩式热泵干衣机的结构及特性分析[J]. 制冷与空调(北京), 2011, 11(3): 28-31. (Song Pengyang, Ouyang Xinping. Analysis on structure and characteristics of vapor-compression heat pump dryer[J]. Refrigeration and Air-conditioning, 2011, 11(3): 28-31.)

[4] 马一太, 张嘉辉, 吕灿仁. 热泵干燥系统运行特性的有效能研究[J]. 热科学与技术, 2003, 2(2): 95-100. (Ma Yitai, Zhang Jiahui, Lü Canren. Entropy analysis of performance of heat pump drying system [J]. Journal of Thermal Science and Technology, 2003, 2(2): 95-100.)

[5] Parsertsan S, Sean-Saby P, Ngamsritrakul P, et al. Heat pump dryer Part 1: Simulation of the models[J]. International Journal of Energy Research, 1996, 20: 1067-1079.

[6] Chou S K, Hawlader M N A, Ho J C, et al. Performance of a heat pump assisted dryer[J]. International Journal of Energy Research, 1994, 18: 605-622.

[7] Deans J. The modelling of a domestic tumbler dryer [J]. Applied Thermal Engineering, 2001, 21: 977-990.

[8] 张春路, 杨亮, 邵亮亮. 制冷空调系统通用仿真平台GREATLAB使用手册与实例分析[M]. 北京: 化学工业出版社, 2015.

[9] 张春路. 制冷空调系统仿真原理与技术[M]. 北京: 化学工业出版社, 2012.

[10] 杨亮, 邵亮亮, 张春路. 外绕微通道冷凝器空气源热泵热水器仿真与优化[J]. 制冷学报, 2014, 35(1): 66-70. (Yang Liang, Shao Liangliang, Zhang Chunlu. Modeling and optimization of air source heat pump water heaters using wrap-around micro-channel condenser[J]. Journal of Refrigeration, 2014, 35(1): 66-70. )

[11] Saensabai P, Prasertsan S. Effects of component arrangement and ambient and drying conditions on the performance of heat pump dryers[J]. Drying Technology, 2003, 21(1): 103-127.

[12] 李阳春, 王剑锋, 陈光明, 等. 热泵干燥系统几种循环的对比分析与研究[J]. 农业机械学报, 2003, 34(6): 84-86. (Li Yangchun, Wang Jianfeng, Chen Guangming, et al. Comparative analysis and study of several cycles of heat pump drying system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2003, 34(6): 84-86.)

[13] Yadav V, Moon C G. Modelling and experimentation for the fabric-drying process in domestic dryers[J]. Applied Energy, 2008, 85(5): 404-419.

[14] Lambert A J D, Spruit F P M, Claus J. Modelling as a tool for evaluating the effects of energy-saving measures. Case study: a tumbler dryer[J]. Applied Energy, 1991, 38(1): 33-47.

[15] Conde M R. Energy conservation with tumbler drying in laundries [J]. Applied Thermal Engineering, 1997, 17(12): 1163-1172.

[16] Baines P G, Carrington C G. Analysis of rankine cycle heat pump driers[J]. International Journal of Energy Research, 1988, 7(12): 495-510.

About the corresponding author

Zhang Chunlu, male, professor, director of Institute of Refrigeration and Cryogenics, School of Mechanical Engineering, Tongji University, +86 13671825133, E-mail: chunlu.zhang@gmail.com. Research fields: refrigeration and heat pump system modeling, optimization and control, cold chain, advanced refrigeration and heat pump systems.

Simulation and Optimization of a Heat Pump Clothes Dryer

Zhang Chunlu Yang Liang Zeng Chaoyun

(School of Mechanical Engineering, Tongji University, Shanghai, 201804, China)

A model of heat pump clothes dryer was developed in this paper, which includes the steady-state heat pump system model and the dynamic fabric drying process model. The simulation results reached a good agreement with the test data of a household heat pump clothes dryer. The drying time error is within 3 minutes and the electricity consumption error is -2.3%. Based on the model, the impact of component size and key system parameters (such as circulation air flow rate, ratio of circulating air, and refrigerant charge) on SMER (Specific Moisture Extraction Rate) and drying time were analyzed. The results indicated that maximum SMER would be achieved at 180 m3/h circulation air flow rate and 9%-10% fresh air to circulating air. Within condensing temperature limit, more refrigerant charge would favor SMER. The results are useful for the system design of heat pump clothes dryer.

heat pump; clothes dryer; drying; simulation; optimization

2015年4月16日

0253- 4339(2015) 06- 0040- 07

10.3969/j.issn.0253- 4339.2015.06.040

TB651;TQ051.5

A

张春路,男,教授,制冷与低温工程研究所所长,同济大学机械与能源工程学院,13671825133,E-mail:chunlu.zhang@gmail.com。研究方向:制冷/热泵系统仿真、优化与控制,冷链,先进制冷/热泵系统。