矩形微通道内制冷剂流动沸腾传热特性及可视化研究

2015-06-15罗小平冯振飞张瑞达

邓 聪 罗小平 冯振飞,2 张瑞达

(1 华南理工大学机械与汽车工程学院 广州 510640;2广西大学化学化工学院 南宁 530004)

矩形微通道内制冷剂流动沸腾传热特性及可视化研究

邓 聪1罗小平1冯振飞1,2张瑞达1

(1 华南理工大学机械与汽车工程学院 广州 510640;2广西大学化学化工学院 南宁 530004)

为了探究微通道内流动沸腾及传热现象的机理,以制冷剂R22为工质在矩形微通道内进行了流动沸腾及可视化实验。结果表明,在核态沸腾下传热系数受质量流率的影响较小,却随着热流密度的增加而快速增加;微通道的尺寸越小,传热效果越好,水力直径为0.92 mm和1.33 mm微通道内的传热系数比2 mm微通道内的传热系数分别提高约25%、12%;根据实验值与预测值的对比情况,在Oh H K等[15]和Yun R等[7]模型基础上拟合得到新的传热系数预测关联式,平均绝对误差降至8.8%;通过可视化实验发现,在临界热流密度下微通道内出现波浪式气体层的现象。

流动沸腾;矩形微通道;经验关系式;可视化

随着设备热负荷的增加,集成电路上芯片的热通量从5×105W/m2增加至107W/m2,以至于常规大通道的传热设备已经不适用于电子芯片的传热过程[1-2]。在此背景下,提出了具备较高比表面积和换热效率的微细尺寸通道换热器,广泛应用于航天、制冷和生物工程等领域中[3-5]。

近年来,国内外许多学者针对制冷剂在微通道内流动沸腾传热进行了大量的实验研究。如Ravigumrajan T S等[6]研究了流体工质在尺寸为0.02~1.0 mm的微通道内的流动沸腾传热情况,发现传热系数受加热表面过热度、热通量、质量流量的影响。Yun R等[7]以水为工质在内径为2.98 mm内进行流动沸腾实验,发现沸腾传热效果与热流密度的大小紧密相连,并根据实验数据得到传热系数预测关联式。Kandlikar S G等[8-9]研究以R-134a在微通道内的流动沸腾传热特性,观察到气泡由于微通道尺寸限制形成了弹状流,通过气泡与壁面之间液膜的蒸发进行传热,目前微通道内的沸腾传热的本质机理仍没有形成统一的理论。

本文在上述研究的基础上,以制冷剂R22为工质在矩形微通道内进行了流动沸腾实验,采用高速摄像仪进行可视化研究,探究了热流密度、质量流率、微槽道尺寸对流动沸腾传热系数的影响,拟合得到符合本实验条件的传热系数关联式,通过可视化实验观察微通道内的流体流型随热流密度及临界热流密度(CHF)变化的情况。

1 实验系统与方法

1.1 实验平台

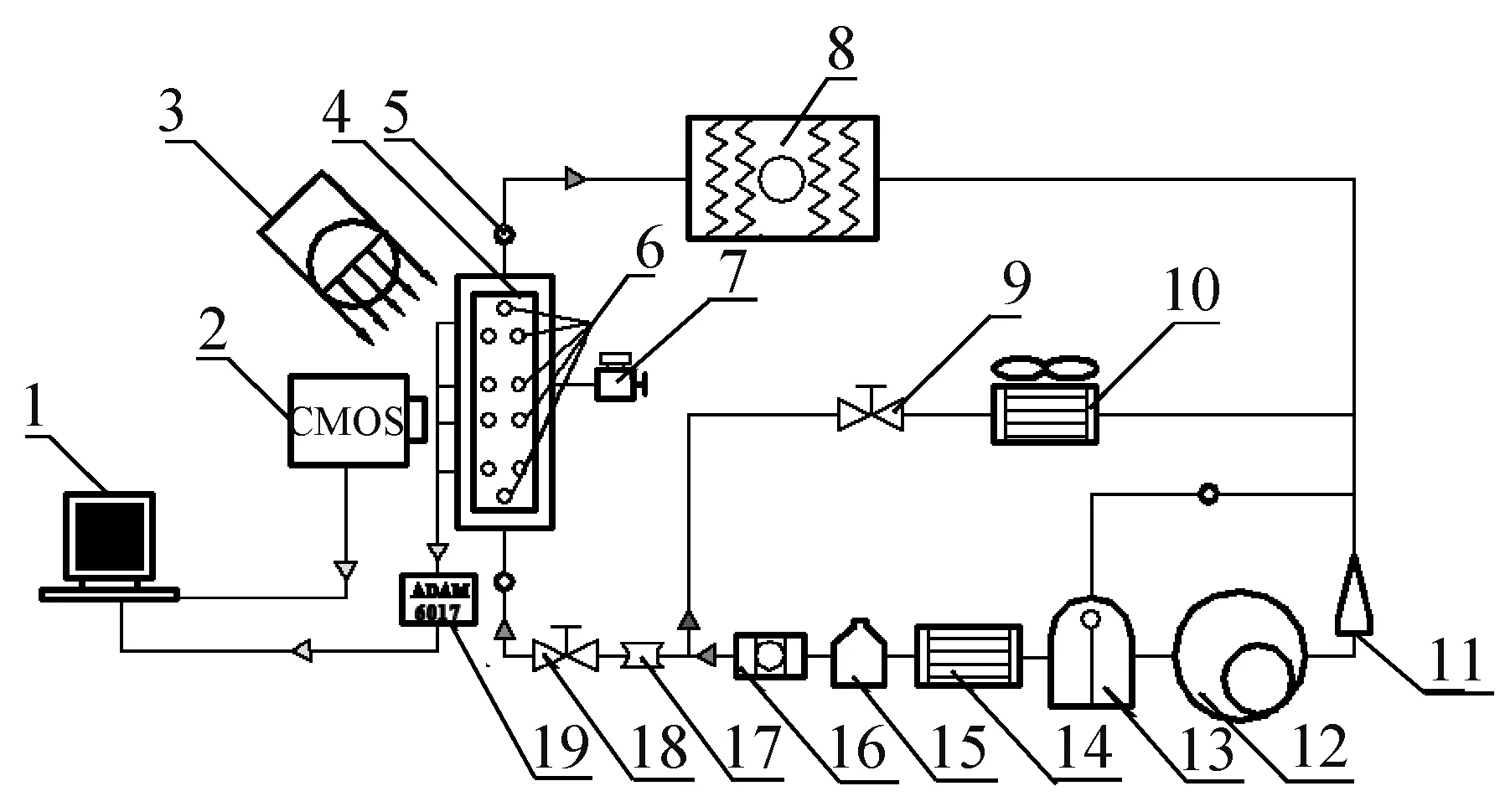

图1所示为实验系统示意图。整个实验系统包括制冷循环系统、辅助系统、数据采集系统三个部分。制冷循环系统以实验段(微通道)所在的回路为主循环,另设一个常规蒸发器的旁路制冷系统,主要包括变频压缩机、冷凝器、蒸发器和油气分离器等组件,还设计了电气和风冷辅助系统。数据采集系统采用温度和压力传感器来采集实验段进出口压力、进出口温度以及壁温和流量,再通过数据采集卡将这些数据实时传送到计算机上存储与显示。流体以及信号流向如箭头所示。另外,系统中多处设置了视镜,以方便观察管道中流体的流动状态,判断系统是否正常运行。

1 PC工控机2高速摄像仪3强光源4实验段5铜管视镜6温度压力传感器7调压器8恒温水浴槽9, 18节流阀10蒸发器11气液分离器12变频压缩机13油分离器14冷凝器15储液罐16干燥过滤器17微小流量计19数据采集卡图1 实验系统示意图Fig.1 Schematic diagram of the experimental setup

1.2 实验段

实验段主要由5部分组成:铝制流动腔、嵌入式矩形槽道、垫片、石英玻璃和上盖板。高速摄像仪透过石英玻璃对槽道内流体的流动进行拍摄,实验段侧壁有4对测温孔,采用A级Pt100铂电阻进行测温,在实验段底部设置加热板,加热板的加热功率可通过调压器控制。整个实验段用保温棉包裹,以减少热量损失。图2所示为实验段截面示意图,具体参数尺寸见表1。

1.3 数据处理

实验段选用的6063-T5型铝制基底,导热系数高,热平衡偏差小,且在通道饱和沸腾区域内,壁面温度相对稳定,因而可以认为热量传递的方向是一维稳态的,热量沿着图2所示的方向传递[10]。

表1 微通道横截面尺寸表(mm)Tab.1 Geometrics parameters of the tested section (mm)

图2 实验段横截面示意图Fig.2 The specifications of microchannel’cross section

有效热流密度:

(1)

壁面过热度计算公式为:

(2)

q(Ww+Wch)=h(Tw-Ts)(Wch+2ηHch)

(3)

肋片效率η定义为:

(4)

式中:m为肋片参数,定义为:

(5)

本实验所用制冷剂R22的物性参数均由REFPROP7.0软件获得[11]。

2 实验结果与分析

2.1 传热特性

图3所示为0.6 mm×2 mm的微通道内,流动沸腾传热系数在不同热流密度下与质量流率的关系。图4所示为在不同槽道尺寸下,流动沸腾传热系数随热流密度的变化规律。由图3可知,不同热流密度条件下,质量流率从201.31 kg/(m2·s)增加到632.95 kg/(m2·s),传热系数缓慢增长,但增幅在5%以内,这与文献[12]提出的观点相吻合,在核态沸腾下质量流率对传热系数的影响较小。

图4中,0.6 mm×2 mm、1 mm×2 mm、2 mm×2 mm三种微通道的水力直径分别为0.92 mm、1.33 mm和2 mm。在相同的水力直径下,两相沸腾传热系数随着热流密度的增大而增大。当热流密度从6.9 kW/m2增加到30.6 kW/m2时,0.92 mm、1.33 mm、2 mm微通道的传热系数增幅分别达到92.9%、84.3%、104.4%,传热系数随着热流密度的增加而快速增加。这是因为随着热流密度的增加,壁面过热度增加,气泡的生长速度加快,吸收更多的热量,两相沸腾传热效果得到强化。

图3 不同热流密度下质量流率G对传热系数的影响Fig.3 Influence of mass flow rate on heat transfer coefficient under different heat flux

图4 不同槽道尺寸下传热系数随热流密度的变化曲线Fig.4 Relationship between heat transfer coefficient and heat flux in different microhannel

在相同的热流密度和质量流率下,比较三种微通道尺寸的传热系数发现,与2 mm槽道的传热系数相比,水力直径为0.92 mm和1.33 mm槽道的传热系数值分别提高25%、12%。这与Choi K I等[13]的研究结果类似,是由于受到微通道尺寸限制,气泡的脱离直径变小,气泡形成的周期缩短,同时频率增加,液体受到的扰动加剧,在较低的热流密度下进入旺盛的沸腾工况,沸腾传热效果得到强化。

2.2 沸腾传热关联式的拟合

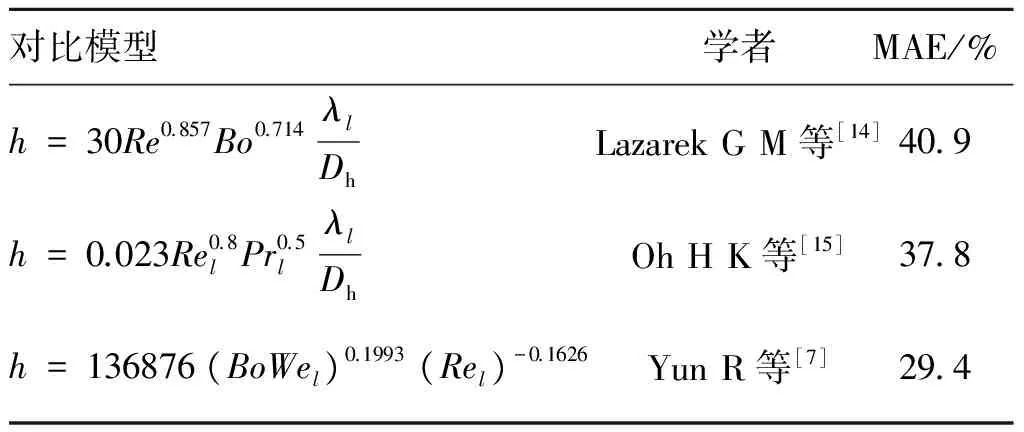

由于两相流动沸腾传热过程相当复杂,影响因素很多,不同学者对各项因素对传热系数的影响机理尚未达成一致结论。将本实验得到的传热系数值与一些学者推导的预测模型进行对比,结果如表2所示。

表2 模型预测值与实验值的偏差Tab.2 The deviations between the calculation value with correlations and experimental value

(6)

从表2可知,Lazarek G M等[14]模型的预测效果相对最差,MAE为40.9%。Yun R等[7]模型的预测值与实验值最为吻合,MAE为29.4%,这是因为与另外两个模型相比,Yun R等[7]模型考虑了微通道尺寸等因素。为了进一步提高预测模型的准确度,本文在Oh H K等[15]和Yun R等[7]模型的思想基础上,考虑气泡的生长速率等因素,引入雅各比数Ja等无量纲参数,进行多元非线性拟合:

(7)

(8)

其中:Bo=q/Ghfg

(9)

(10)

Wel=G2Dh/ρlσ

(11)

将实验数据代入进行拟合,可得到下式:

(12)

将本文各工况点实验值与拟合得到的关联式预测值进行对比,结果如图5所示。预测效果与Yun R等[7]模型相比有显著提升,平均绝对误差MAE降为8.18%,84.1%的实验值位于模型预测值的±15%内。

图5 实验值与关联式预测值对比Fig.5 Comparison between the experimental and predicted result using the new correlation

3 可视化研究

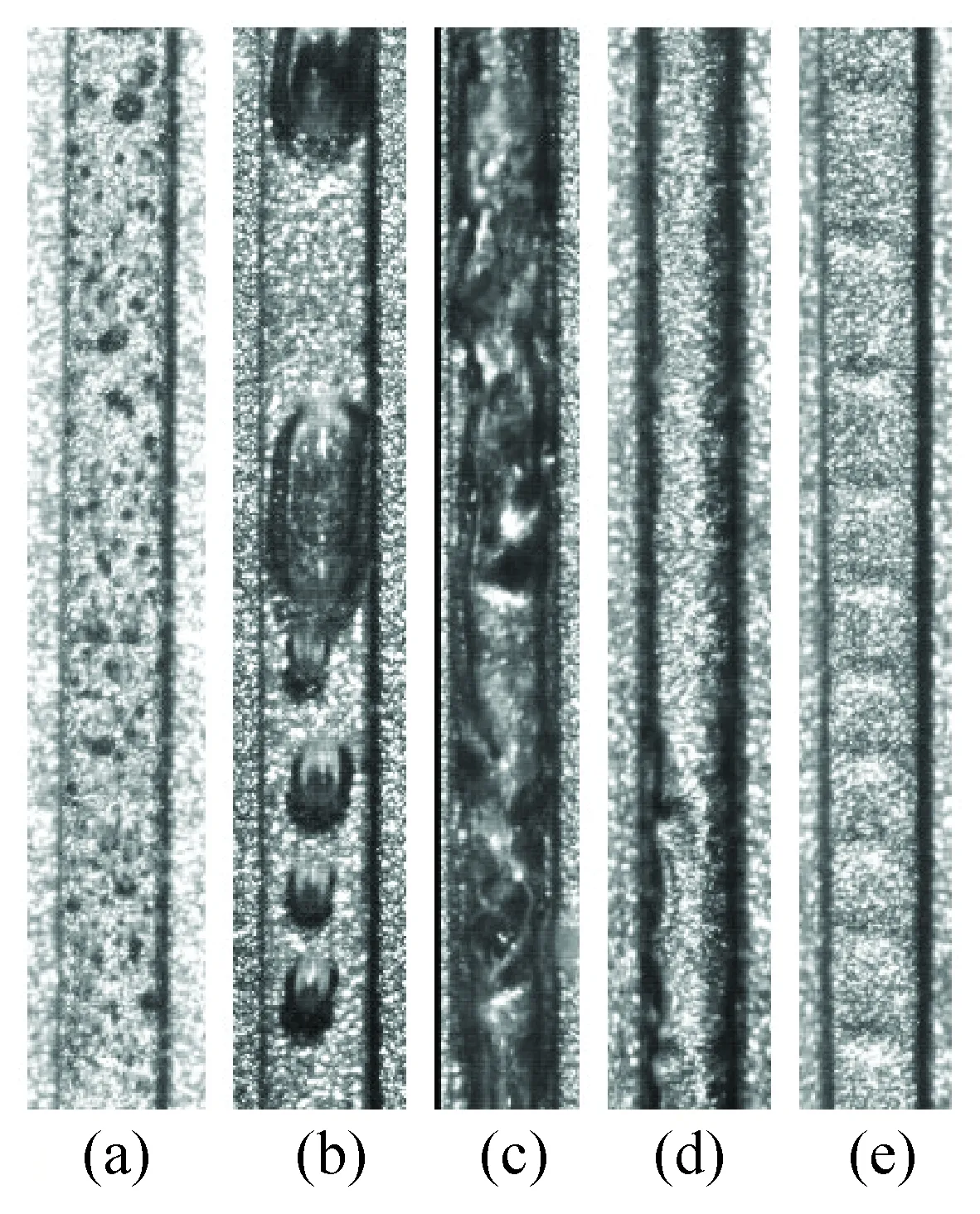

图6所示为0.6 mm×2 mm槽道在蒸发压力为744 kPa下,随着热流密度变化微通道内出现的主要流型,此时高速摄影相机的采集频率为1136 fps。1 mm×2 mm槽道和2 mm×2 mm槽道内出现的流型基本相似。

当热流密度为q=6.9 kW/m2时,主流体未达到饱和温度,仍以气泡沸腾方式传热。随着热流密度的增加,流动沸腾充分发展,加热壁面上气泡的生长速度增快,气泡脱离的直径也增大,容易聚合形成大气泡和弹状流,如图6(b)所示。

在图6(c)中,热流密度为q=18.1 kW/m2时,槽道内液体快速蒸发,气体的流量进一步增加,子弹状的气泡破裂与液体重新混合,气液两相在流道中所占截面比例相当,气相与液相相互搅拌,难以形成明显的截面。

热流密度q=24.5 kW/m2时,含气量进一步增加,形成环状流,如图6(d)所示。气流位于微通道中间,液相以环状液态薄膜的形式存在于矩形微通道周围,传热方式为液膜蒸发。当热流密度增加到q=30.6 kW/m2时,观察到的流型主要为环状流以及局部干涸、再润湿现象,并且在微通道底部出现了波浪式气体层现象,此时的热流密度为该工况下的临界热流密度(CHF)。在CHF下,传热系数已达到最大值,并有恶化的趋势,压力波动较大。这与文献[16-17]研究中观察到的现象基本一致。

图7所示为微通道出现CHF情况下,气液两相与壁面接触的示意图。在图7(a)的下部,流型为环状流;在图7(a)的上部,侧壁面过热度过大,侧壁面上的液膜被迅速蒸发变薄,直至消失,此时侧壁面发生干涸。图7(b)为微通道底部的干涸点示意图。随着微通道底部过热度的增加,壁面蒸发速率加快,微通道底部的液膜不断减薄,同时作用在气泡上的剪切力沿着流动方向不断增加,使得连续的液膜被分离开并夹带在气体层内,这样就产生了波浪式气体层的现象。

(a)泡状流 q=6.9 kW/m2,G=253 kg/(m2·s) (b)弹状流q=12.2 kW/m2,G=253 kg/(m2·s) (c)搅拌流q=18.1 kW/m2,G=253 kg/(m2·s) (d)环状流q=24.5 kW/m2,G=253 kg/(m2·s) (e)局部干涸q=30.6 kW/m2,G=253 kg/(m2·s)图6 0.6 mm×2 mm槽道内典型流型图Fig.6 Experimental flow pattern in 0.6 mm×2 mm microchannel

a槽道侧面干涸点形成 b槽道底部干涸点形成图7 0.6 mm×2 mm槽道内局部干涸现象图Fig.7 Phenomenon of local dryout in 0.6 mm×2 mm microchannel

4 结论

采用制冷剂R22为实验工质,在水力直径分别为0.92 mm、1.33 mm、2 mm的微通道内,热流密度和质量流率分别在6.9~30.6 kW/m2、201.31~632.95 kg/(m2·s)范围内变化时,进行两相流动沸腾实验以及可视化研究,得到以下结论:

1)在核态沸腾下,传热系数受质量流率影响较小,却随着热流密度的增加而快速增加;在相同的热流密度和质量流率下,与2 mm槽道相比,0.92 mm和1.33 mm槽道的沸腾传热系数分别提高25%和12%。

2)将实验获得的传热数据与已有的模型进行对比,均存在较大的误差,结合本实验数据,引入雅各比数Ja,在Oh H K等[15]和Yun R等[7]模型的思想基础上,拟合得到的关联式能很好预测本实验各工况下的传热系数,MAE为8.18%。

3)随着热流密度的升高,在微通道内出现泡状流、弹状流、搅拌流、环状流等流型。在临界热流密度系下,微通道内出现干涸现象,微通道底部有波浪式气体层现象。

[1] 过增元. 国际传热研究前沿-微细尺度传热[J]. 力学进展, 2000, 30(1): 1-6. (Guo Zengyuan. Frontier of heat transfer-microscale heat transfer[J]. Advance in Mechanics, 2000, 30(1): 1-6.)

[2] 张鹏, 付鑫, 王如竹. 微通道内流动沸腾的研究进展[J]. 制冷学报, 2009, 30(2): 1-7. (Zhang Peng, Fu Xin, Wang Ruzhu. Review on flow boiling in micro-channels[J]. Journal of Refrigeration, 2009, 30(2): 1-7.)

[3] Tran T N, Wambsganss M W, France D M. Small circular-and rectangular-channel boiling with two refrigerants[J]. International Journal of Multiphase Flow, 1996, 22(3): 485-498.

[4] Garimella S V. Advances in mesoscale thermal management technologies for micro-electronics[J]. Microelectronics Journal, 2006, 37(11): 1165-1185.

[5] Wu P, Little W A. Measurement of the heat transfer characteristics of gas flow in fine channel heat exchangers used for microminiature refrigerators[J]. Cryogenics, 1984, 24(8): 415-420.

[6] Ravigururajan T S. Impact of channel geometry on two-phase flow heat transfer characteristics of refrigerants in microchannel heat exchangers[J]. Journal of Heat Transfer, 1980, 120(2): 485-491.

[7] Yun R, Heo J H, Kim Y, et al. Evaporative heat transfer and pressure drop of R410A in microchannels[J]. International Journal of Refrigeration, 2006, 29(1): 92-100.

[8] Kandlikar S G, Bapat A V. Evaluation of jet impingement, spray and microchannel chip cooling options for high heat flux removal[J]. Heat Transfer Engineering, 2007, 28(11): 911-923.

[9] Kandlikar S G. Heat transfer mechanisms during flow boiling in microchannels[J]. Journal of Heat Transfer, 2004, 126(1): 8-16.

[10] Stefan S B, Eckhard A G, Suresh V G. Refrigerant flow boiling heat transfer in parallel microchannels as a function of local vapor quality[J]. International Journal of Heat and Mass Transfer, 2008, 51(19/20): 4775-4787.

[11] Hettiarachchi H D M,Golubovic M, Worek W M, et al. Optimum design criteria for an organic Rankine cycle using low-temperature geothermal heat sources[J]. Energy, 2007, 32(9): 1698-1706.

[12] Lee H J, Lee S Y. Heat transfer correlation for boiling flows in small rectangular horizontal channels with low aspect ratios[J]. International Journal of Multiphase Flow, 2001, 27(12): 2043-2062.

[13] Choi K I, Oh J T, Saito K, et al. Comparison of heat transfer coefficient during evaporation of natural refrigerants and R-1234yf in horizontal small tube[J]. International Journal of Refrigeration, 2014, 41: 210-218.

[14] Lazarek G M, Black S H. Evaporative heat transfer pressure drop and critical heat flux in a small vertical tube with R-113[J]. International Journal of Heat and Mass Transfer, 1982, 25(7): 945-960.

[15] Oh H K, Son C H. Condensation heat transfer characteristics of R-22, R-134a and R-410A in a single circular microtube[J]. Experimental Thermal and Fluid Science, 2011, 35(4): 706-716.

[16] Thorncroft G E, Klausner J F, Mei R. An experimental investigation of bubble growth and detachment in vertical upflow and downflow boiling[J]. Heat Mass Transfer, 1998, 41(23): 3857-3871.

[17] Konishi C, Mudawar I, Hasan M M. Investigation of localized dryout versus CHF in saturated flow boiling[J]. International Journal of Heat and Mass Transfer, 2013, 67: 131-146.

About the corresponding author

Deng Cong, male, master candidate, School of Mechanical and Automotive Engineering, South China University of Technology, +86 15622105202, E-mail: davidcong78@vip.qq.com. Research fields: microscale heat transfer. The author takes on project supported by the National Science Foundation of China: Two-phase Boiling Heat Transfer under the Enhancement of Electric Field and Nanofluid based on Microchannels with Low Surface Energy.

Research on Boiling Heat Transfer Characteristics and Visualization ofRefrigerant in Rectangular Microchannels

Deng Cong1Luo Xiaoping1Feng Zhenfei1,2Zhang Ruida1

(1. School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou, 510640, China; 2. School of Chemistry and Chemical Engineering, Guangxi University, Nanning, 530004, China)

To investigate the characteristics of flow boiling and heat transfer in microchannels, experiments was carried in rectangular microchannels using refrigerant R22 as working fluid, and visualization experiment was performed using high speed camera. The results show that: heat transfer coefficient is barely influenced by the mass flow rate, but it increases rapidly along with the increment of the heat flux. The smaller the size of microchannels, the better heat transfer effects. Under the same condition of heat flux and mass flow rate, the values of heat transfer coefficient in 0.92 mm and 1.33 mm microchannels increase by 25% and 12% respectively compared to that of 2 mm. A new correlation based on the models of Oh H K et al[15]and Yun R et al[7]is shown to provide very good predictions, evidenced by an overall MAE of 8.8%. Wavy vapor layer was observed under the critical heat flux in visualization experiment.

flow boiling; rectangular microchannels; empiric correlation; visual

国家自然科学基金(21276090)项目资助。(The project was supported by the National Natural Science Foundation of China (No.21276090).)

2015年5月18日

0253- 4339(2015) 06- 0001- 05

10.3969/j.issn.0253- 4339.2015.06.001

TB61+2;TK124

A

邓聪,男,硕士研究生,华南理工大学机械与汽车工程学院,15622105202,E-mail: davidcong78@vip.qq.com。研究方向:微尺度传热研究。现在进行的研究项目有:国家自然科学基金项目——基于低表面能处理的微细通道电场强化纳米流体相变传热。