深井钻机绞车多电机主从同步控制设计*

2015-06-09冯莉萍

冯莉萍

(兰州兰石石油装备工程有限公司,甘肃兰州 730314)

深井钻机绞车多电机主从同步控制设计*

冯莉萍

(兰州兰石石油装备工程有限公司,甘肃兰州 730314)

随着钻井深度不断地加深,大功率、高性能的绞车呈逐年增长趋势。大功率的绞车就必须采用多电机同步驱动,解决好多电机同步控制关键就是找到一种新的控制方法来消除或减小多电机之间转矩差值。针对这个问题,以7 000 m变频钻机为研究对象,借鉴了国内在多电机控制方面的各种方案对比,找出更适合绞车多电机同步控制方法-主从同步控制。解决好多电机同步性的问题,为未来超深井钻机绞车的研制奠定科学依据。

深井钻机;绞车;多电机同步;主从控制设计

0 引 言

绞车作为石油钻机起升系统关键设备,它担负着起升与下放钻具和井架、给进钻速以及处理井下复杂事故等一些列重要任务。它的性能好坏直接影响到石油钻采设备使用寿命和使用性能。随着钻井深度不断地加深,大功率、高性能的绞车需求量增大,现代钻井工艺对绞车设备提出了更高的要求。如何制造出高品质、高性能绞车是石油装备制造业当前所面临的重大课题。那么解决好绞车的多电机同步控制又是至关重要的一个环节。

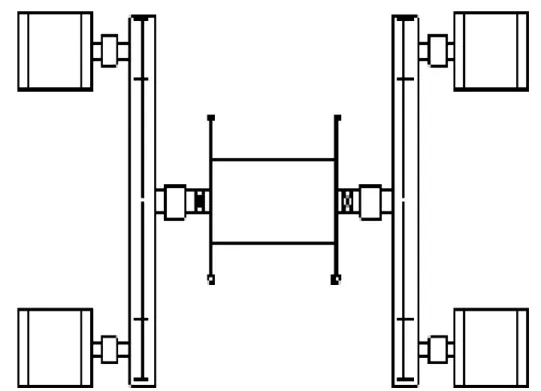

7 000~9 000 m的钻机所配置绞车的传动系统通常都是由2~4多台电机联轴驱动,多电机之间需要实现协调控制。绞车不论是直流或交流电机之间连接是通过硬轴连接的,该类绞车是由2~4台电机通过机械连接共同驱动,直流绞车各电机之间通过轴和多组链轮与滚筒轴相连;交流绞车各电机通过各自的减速箱后与滚筒轴相连。它们共同的特点就是不论交、直流它们的连接都是物理连接,相互之间存在着强耦作用,对它们的控制不应采用独立方式,需要考虑到彼此互相关联。图1所示的就是1台9 000 m交流变频驱动的绞车传动系统。

图1 9 000 m交流变频驱动绞车传动系统图

从图1中可看出,该绞车由4台800 kW变频电机经一级齿轮减速后驱动滚筒,由于各电机转差率、安装误差和负载变化等原因,导致各电机驱动力不一致,既出现功率不平衡现象,同时又会在轴上产生一定的扭矩差,该值在电机运行过程中是一个动态值,会使滚筒轴产生扭振、造成滚筒受力不均。使绞车和相关设备应力成倍加大,甚至损坏设备。因此,要保证绞车系统可靠的运行,控制好绞车各电机同步协调性是非常重要的。研究多电机的同步控制方案和控制策略,制定出相应的改进措施,对提高深井钻机绞车品质具有深远的意义。

1 绞车多电机主从同步控制方案

以双电机为研究对象,从理论上讲,当2台型号相同的电机通过硬性轴同轴联结时,由于每台电机的机械特性相同,则理论上2台电机的负载均衡分配;受力均匀,但实际中,即型号和功率相同的2台电机在制造过程中由于制造者工艺手法等诸多因素影响,使得生产出来2台电机电枢电阻或磁通不相同,这就使得2台电机实际运行特性并不一致,负载也不能在电机间平衡分配,这就是传动系统中最常见的问题。解决这个问题的关键是速度控制和力矩均衡控制。

如何协调好多电机控制同步性问题,不论在石油行业还是冶金、化工、轧钢等领域都屡见不鲜,就这一课题国内、外学者先后开展了广泛的研究,在理论和实践中也取得一定进展,具体分为交叉耦合控制和主从同步控制2种控制模式[1]。对于石油钻机绞车控制,更适用于选择后者主从同步控制。

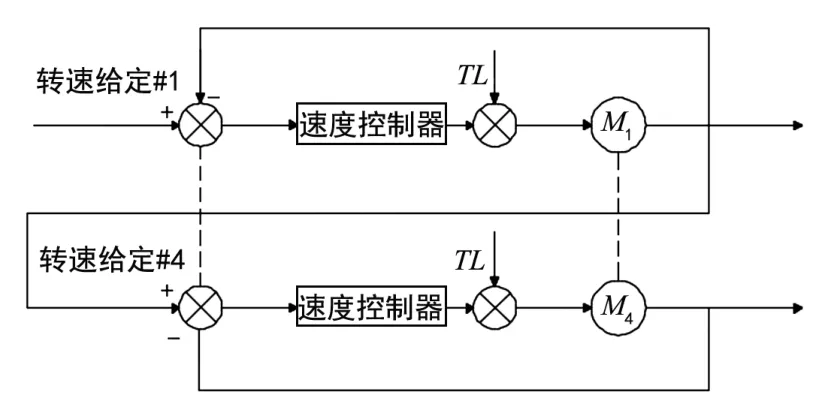

石油钻机绞车主从同步控制的特点是,选择绞车设备其中的一台电动机作为主电机,主电机的工作运行情况与单机相同,其余电动机为从动电机,它跟踪主电机的速度及其他指标,并与自身做差后得到修正值,反馈后控制电机达到功率平衡。采用这种方式优点是从动电机可以跟踪主电机的负载扰动信号,从而共同承担负载、消除扰动,缺点就是由于采用常规PID控制器,控制精度一般不是很高,但对于石油钻采行业,它不需要精确位置控制,此精度已能满足钻井工艺的要求且成本低廉、经济实惠。其主从控制方框图如图2所示。

图2 多电机主从同步控制系统方框图

2 绞车多电机主从同步控制设计

2.1 双电机同轴拖动机械特性

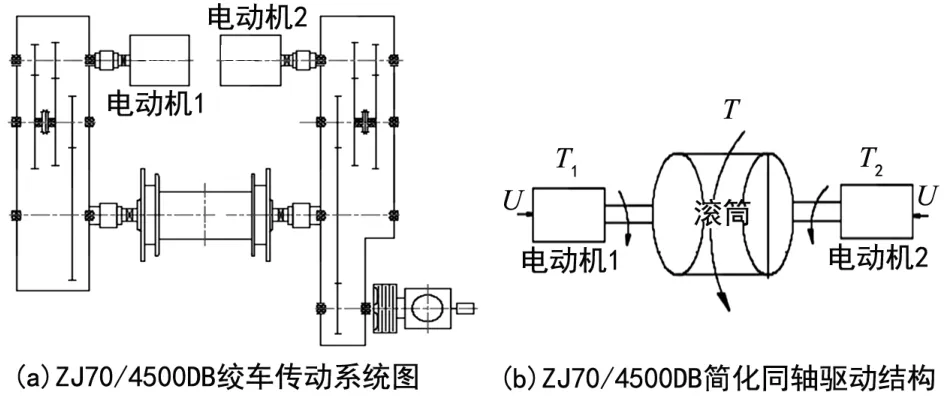

以ZJ70/4500DB绞车研究对象,如图3(a)所示,绞车由2台交流变频电机通过各自2挡齿轮减速箱变速后直接驱动滚筒轴。从图3(a)中得知,绞车的传动系统是一个机电结合的系统,其中的电力拖动部分是通过交流调速方式,控制电机将电能转换为机械能,得到所需的转矩与转速;机械部分则是由电机、齿轮、滚筒轴共同组成的一个复杂、多质量、以弹性元件相联系的力学体系。将其简化成单轴拖动的系统,简化后结构如图3(b)。1号电机和2号电机上所承担的负载力矩分别为T1和T2,双电机总的拖动力矩为两台电机各自拖动力矩之和,即T=T1+T2,且合力后机械特性硬度大于单台电机工作时的机械特性。通过计算和分析找出维持两台点击平衡运行条件。

图3 7 000 m绞车变频同步驱动图

2.2 双电机同步驱动功率平衡运行条件

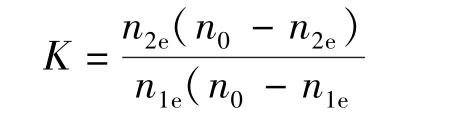

通过计算和分析得知两台电机平衡运行条件是:

式中:K为两电机功率平衡系数,n1e为1号电机实际额定转速(实际额定转速即为标定额定转速基础上,考虑转差率和工况以后的实际值);n2e为2号电机实际额定转速,n0是电机同步转速。K值的大小反映系统功率是否平衡或失衡的程度,要使K=1时,就要保证n1e=n2e,即两台电机的实际额定转速相等。总之,在控制系统中就要采取各种方法消弱或消除掉由转差率s不同而带来的功率差。如何消除消弱或消除掉由转差率s不同而带来的功率差。就要从控制系统着手,找出一种控制方式来解决。

2.3 绞车双电机主从同步控制原理

在变频钻机绞车控制系统中引入主从控制模式,采用直接转矩控制方式,主机设定在速度模式工作,从机设定在转矩模式工作,将主机的转矩设定值作为从机的转矩给定值。这样保证系统运行时,从机转矩始终与主机保持一致,同时因为机械结构的原因从机速度始终与主机相同,这样就完成了转矩的分配。

2.4 绞车双电机主从同步控制设计

拟将变频电机M1设定为主电机,采用速度模式工作,对电机M1采用带速度传感器的磁场定向矢量控制,如图4所示。

由绞车操作手柄进行速度给定,电机M1上编码器作为速度反馈信号,形成速度闭环控制。而变频电机M2作为从电机,设定为转矩工作模式,将主电机M1的转矩输出值作为从电机M2的转矩(电流)给定,和电机M2的变频器输出的实际转矩进行比较,如实际转矩低于给定转矩,则升速,反之,则减速。这样当电机M1是速度给定偏大时,其负载转矩将增大,同时电机M1将增大了的转矩值传给从动电机M2,则电机M2给定转矩大于实际测得的转矩,电机M2将在很短时间内升速、直到其转矩与给定转矩平衡,这样两电机间的线速度和转矩就可以达到实时平衡。在这里主从传动速度或转矩分配是由主/从站的变频器参数设置来完成的。

图4 有速度传感器矢量控制调节

2.4.1 主回路

(1)电源进线柜 本设计方案选用1个1600 A进线开关柜,型号为6SL3700-0LG41-6AA3-Z,用于将柴油发电机组发出来的600 V交流电中的高次谐波进行滤波。

(2)整流柜 基本整流模块BLM是用于2象限运行的紧凑型供电装置,无再生电能反馈,本设计方案中整流模块选用SIEMENS 6SL3730-1TG41-8AA3 -Z。

(3)逆变柜 本设计中将用于驱动绞车A、B电机的逆变器选用相同的2个模块,模块的型号为SIEMENS 6SL3720-1TG41-0AA3,绞车起下钻时,需要准确停车,因此需要配置制动单元和制动电阻。

2.4.2 控制回路

本方案采用SIEMENS S7-300 PLC为核心,逻辑功能主要由软件来实现。

设有一套控制单元CU320-DP,在绞车A、B电机轴上分别安装一个增量型编码器,用来检测A、B实际转速,控制单元和A、B电机编码器通过DP电缆与PLC通讯。两个电机运行时需要同步,在S120变频器中设置主、从控制,采用 CU320的多轴模式, DRIVE-CLIQ连接。

2.4.3 变频器参数配置

使用STARTER软件对S120变频器进行调试, STARTER可实现如下功能:硬件组态和识别;参数的设置;动态性能的调试;故障诊断;程序上传及下载。

设置参数,首先选择控制模式为矢量(Vector)控制;选择电机控制方式;配置电源,配置逆变模块、编码器、DP通讯等等,检查输入电机相关参数。接着将配置好的参数保存在ROM中,对变频器进行优化等等操作,使绞车力矩输出达到平衡,完成A、B电机同步控制协调性。

3 结 语

综上所述,钻机绞车采用主从控制,其中的一台电动机作为主电机,主电机的工作运行情况与单机相同,其余电动机为从动电机,它跟踪主电机的速度及其他指标,并与自身做差后得到修正值,反馈后控制电机,解决负载功率平衡问题。满足多电机负载均衡分配,力矩平衡,多电机无冲击投入推出。在钻进过程中根据不同的地质结构和钻井工况自动调节相应参数,还可把专家们的意见整理变为专家决策思想输入其中进行控制,从而提高钻井经济效益。

多电机主从同步控制绞车具有以下几个优点:①保持驱动力平衡,减少机械磨损;②实现电机合理配置,减少功率冗余,提高电机利用率;③提高同步驱动时传动系统整体机械特性的硬度;④相比超大功率特种电机,使用多台大功率电机的性价比更高。深入研究这一问题对超深井钻机绞车的研制具有重要意义。

[1] 孙文唤,程善美,王晓翔,等.多电机协调控制的发展[J].电气传动,1999(6): 3-6.

Design for Master-Slave Synchronous Control of Multi-Motor in Drawworks of Deep Well Drilling Rig

FENG Li-ping

(Lanzhou LS Petroleum Equipment Engineering Co.,Ltd,Lanzhou Gansu 730314,China)

With the development of drilling depth,the number of high-power and high-performance drawworks increases year by year.High-power drawworks must be driven by multi-motor synchronization,the key point for multi-motor synchronization control is to find a new control method to eliminate or reduce the torque difference between multi-motors.To solve this problem,in this paper,taking a 7000 meters variable frequency electric drive drilling rig as the research object,comparisons are made among the multi-motor control solutions in domestic,finally it is found that the master-slave synchronization control is find a better multi-motor synchronization control method for drawworks.Solutions to this problem can provide a scientific basis for the future development of ultra-deep drilling rig drawworks.

deep well drilling rig;drawworks;multi-motor synchronization;master-slave control design

TE922

A

1007-4414(2015)05-0181-03

10.16576/j.cnki.1007-4414.2015.05.067

2015-08-08

冯莉萍(1964-),女,浙江湖州人,高级工程师,主要从事石油钻机电气系统设计方面的工作。