退火对化学镀N i-W-P镀层硬度的影响

2015-06-07李莎陕西工业职业技术学院陕西咸阳712000

李莎 (陕西工业职业技术学院,陕西 咸阳 712000)

卞建胜 (山东中烟工业有限责任公司济南卷烟厂,山东 济南 250353)

由于化学镀Ni-P合金具有优良的耐蚀、耐磨性及高硬度而得到广泛应用[1-2],尤其是经过适当热处理之后,Ni-P镀层因Ni和Ni3P的析出而获得强化,但当温度过高不仅影响Ni3P的析出,而且往往由于晶粒粗化造成镀层硬度降低,为了提高二元Ni-P合金镀层的热稳定性,通常往Ni-P镀层中加入Zn、Cu、Cr、W等第三种元素得到Ni-P基的三元合金镀层,这些元素的加入能有效的抑制Ni3P的析出。据报道,与二元合金镀层相比,三元的Ni-P-W和Ni-P-Cr镀层在较高温度下不仅热稳定性好而且硬度高[3-4]。本文主要研究退火对化学镀Ni-W-P镀层硬度的影响。

1 试验方法

1.1 试样的制备

使用式样尺寸为25 mm×11mm×1mm,材料为Q235,先除油和除锈,之后进行化学镀,共施镀2h,中间补充一次镀液以保证镀液中的有效成分和镀层的有效厚度,完成后取出,用清水洗干净,烘干。对试样进行编号,分别对镀层在200、300、400、500、600和700℃温度下保温一小时,随炉冷却。

1.2 试样分析及测量

采用能谱分析仪分析镀层表面成分,采用EVO50衍射仪对镀层进行X射线检测,对检测结果通过Jade软件通过拟合后进行物相检索,分别确定Ni相在(111)和(200)及Ni3P相(231)和(141)的衍射峰,然后分别查看Ni相和Ni3P相各衍射峰的晶粒尺寸,求出各相晶粒在不同晶面上的晶粒尺寸的平均值。同时根据X射线的半高宽、积分强度和宽度等参数计算热处理前后各镀层的晶格应变和晶化程度。

2 试验结果分析

能谱分析出镀层中W和P的含量分别为3.88%、13.36%,其中磷的含量大于7%,为非晶态[5]。

2.1 镀层的晶化程度

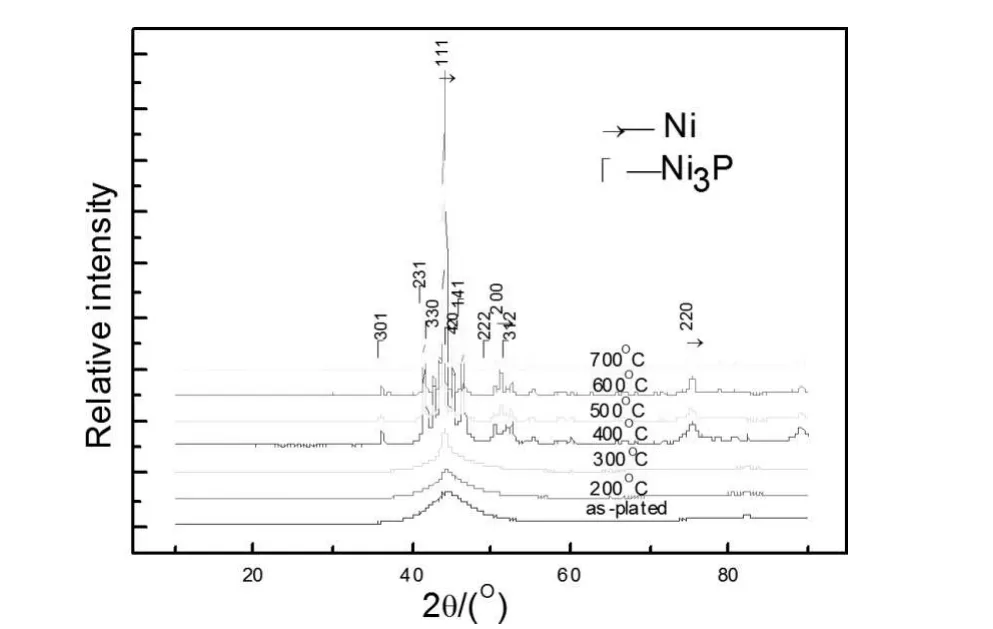

从图中可以看出,镀态镀层只在q=45°左右Ni的(111)面上有一个馒头峰,为典型的非晶峰,与能谱分析的结果相一致;镀层经200和300℃退火之后,馒头峰逐渐变得窄而锐,表明镀层在Ni的晶面上已经开始晶化;退火温度为400℃时,不仅Ni相在(200)(220)面上开始析出,而且镀层中开始有Ni3P相在(231)(141)(312)(330)(301)(222)等面上析出,表明温度为400℃时,镀层中除了非晶态Ni进一步晶化外,还发生了Ni3P的晶化反应;之后随退火温度的进一步升高,镀层中Ni和Ni3P相各峰进一步锐化,表明各相的晶化程度进一步增加。

图1 镀层的XRD图谱Fig.1 XRD patterns of the coatings

2.2 镀层各相晶粒尺寸和微应变

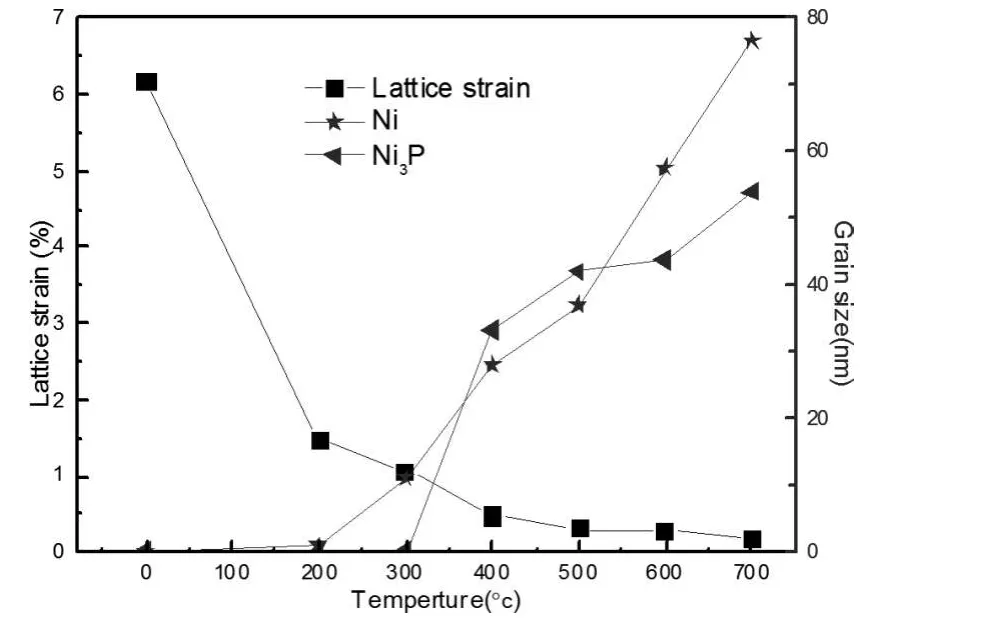

由于镀态镀层为非晶态,所以镀层中Ni相晶粒尺寸均可看成是一维无序的密堆小片,其平均值约为6-12Å[6];退火温度为300℃时镀层中Ni相晶粒尺寸为11.1nm;400℃退火时,镀层中开始有Ni3P相析出,且其晶粒尺寸就为33.4nm,大于此退火温度下Ni相的晶粒尺寸(28.2nm),这可能是此温度下的自由能刚好满足Ni3P析出所需能量,所以Ni3P相晶粒长速较快;之后随着退火温度的升高,镀层中Ni相和Ni3P相的晶粒尺寸随晶化程度的增大进一步长大,在400℃和500℃时Ni3P相的晶粒尺寸均大于Ni相,恰好说明Ni3P相长大所需的激活能大于Ni相,因此500-700℃高温时,Ni相的晶粒尺寸会反过来大于Ni3P相的尺寸,但在整个退火过程中,镀层各相的晶粒尺寸均保持在纳米范围内。

镀态镀层的微应变最大,是因为W和P溶于Ni相的晶格中,形成严重的晶格畸变,之后随退火温度的生高,底层中不断有Ni相析出,晶格畸变程度降低,所以微应变在200~300℃下降最快,同时镀层经低温退火产生结构弛豫现象也是微应变下降较快的另一原因,之后随温度的升高,镀层进一步晶化,微应变逐渐下降,在700℃时最小。

图2 镀层的晶粒尺寸和微应变Fig.2 The grain size and microstrain

2.3 镀层硬度

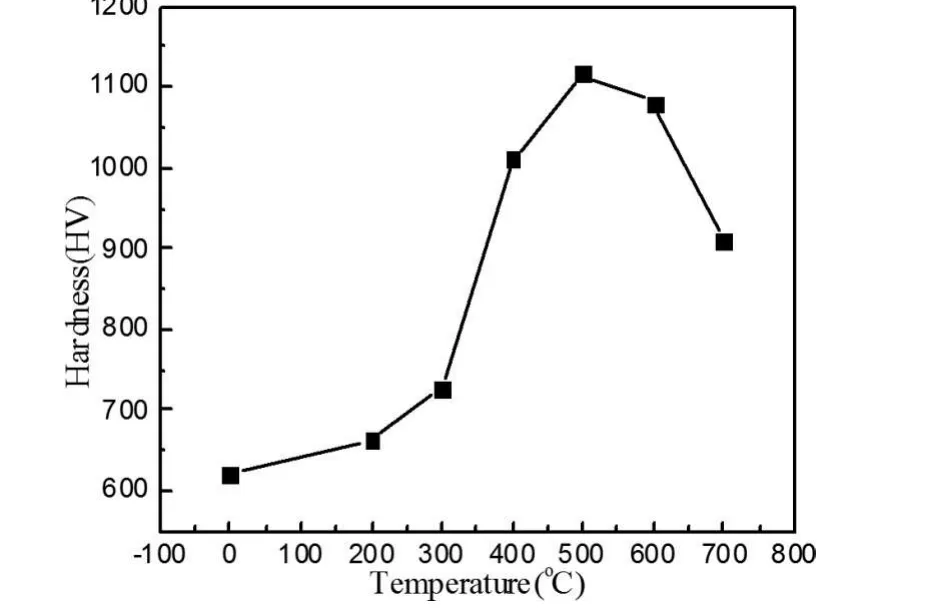

图5 镀层硬度Fig.5 Hardness of coatings

图中显示,镀态镀层硬度最小,主要是受晶格应变影响;200~300℃由于Ni相的析出,镀层微应变减小,镀层硬度有所提高,同时此温度下磷原子易在镍的特定晶面上聚集,为适应镍的结构而形成共格关系,能进一步提高镀层的硬度;400-500℃之间时,镀层硬度升高较明显,主要是因为Ni3P相的析出破坏了Ni与P的共格关系,却与固溶体形成共格关系,引起共格沉淀硬化而使得镀层硬度增加[7],且Ni3P相能阻碍晶体内缺陷的移动,起到第二相强化的作用,而500℃时镀层的硬度高于400℃则与其晶化程度及晶粒尺寸因素有关;500℃之后镀层硬度开始下降,住要是因为Ni和Ni3P两相的晶粒尺寸迅速长大造成的不利影响,且Ni3P相的固溶强化作用和共格沉淀作用减弱[7]也是影响致镀层硬度在高温下下降的重要原因。

[1]Li Z H,Chen Z Y,L iu S S,et al.Corrosion and wear prop⁃erties of electroless Ni-P plating layer on AZ91D magnesium alloy[J].Transactions of Nonferrous Metals Society of China,2008,18(4):819-824.

[2]Yan M,Ying H G,Ma T Y.Imp roved microhardness and wear resistance of the as2deposited electroless Ni-P coating

[J].Surface and Coatings Technology,2008,202(24):5909-5913.

[3]Maeda K,Ikari T,Akashi Y,et al.Crystallization mecha⁃nism of amorphous Ni65Cr16P19 metallic alloys[J].Materials Sci⁃ence,1994,29:1449 - 1454.

[4]Tien S K,Duh J G.Structure,thermal stability and mechani⁃cal properties of electroless Ni-P-W alloy coatings during cycle test[J].Surface and Coatings Technology,2004,177 - 178:532 -539.

[5]储召华,郝桂霞,李君.化学镀Ni-W-P三元合金工艺的研究[J].山东化工,1998,(3):5~6.

[6]林树智,黑祖昆.电沉积Ni-P结构的研究[J].物理学报,1984,33(3):302-307.

[7]于光.化学镀(Ni-P)-MoS复合镀层的工艺及镀层性能[J].表面技术,1996,25(4):12-14.