基于ANSYS的轮轨接触疲劳分析

2015-06-07曹世豪文良华江晓禹

曹世豪,李 煦,文良华,江晓禹

(1.西南交通大学 高速铁路线路工程教育部重点实验室,四川 成都 610031;2.西南交通大学 力学与工程学院,四川 成都 610031)

基于ANSYS的轮轨接触疲劳分析

曹世豪1,李 煦2,文良华2,江晓禹2

(1.西南交通大学 高速铁路线路工程教育部重点实验室,四川 成都 610031;2.西南交通大学 力学与工程学院,四川 成都 610031)

通过分析ANSYS求解断裂参数K因子的原理位移外推法,并比较ANSYS仿真计算与断裂力学的解析解结果,表明ANSYS计算K因子的精确度可以达到99.9%。对钢轨表面存在裂纹的轮轨接触疲劳问题进行研究,在不同裂纹角度下,获得不同位置的裂纹尖端应力强度因子。结果表明:随着裂纹角度的增加,应力强度因子KI增加而KII减小;在裂纹角度比较小时,裂纹以滑开型破坏为主,随着裂纹角度的增加,其破坏形式向张开型破坏转变;疲劳裂纹最危险的位置发生在接触斑边缘位置,在钢轨养护时,应选用固体润滑剂。

机车工程;位移外推法;轮轨接触;疲劳裂纹;角度

轮轨接触疲劳是指轮轨接触过程中,在接触区,由于车轮对钢轨的循环力作用,使得钢轨表面或次表面形成微裂纹,随后微裂纹扩展,导致钢轨表面大块剥离,甚至发生断裂[1]。世界各国对轮轨接触疲劳进行了大量的分析研究,对轮轨滚动接触疲劳的产生机理说法不一。

M. C. Dubourg等[2-3]认为,过载或者重载是造成这些部位裂纹形成的原因,而进一步的研究表明剪切应力在裂纹的形成上起到了很大作用。江晓禹等[4-6]认为,对于有表面微观粗糙度的轮轨接触区,钢轨表面存在严重的压应力和较大的残余拉应力,这些残余拉应力可能是造成钢轨表面微观裂纹形成或扩展的重要因素;并且降雨或油等液态介质粘附在粗糙表面的凹陷部位,大大加快了钢轨的疲劳破坏速度。J.W.Ringberg[7]认为,对钢轨表面短裂纹进行分析时必须考虑材料的塑性。J.Seo等[8]认为,对于钢轨表面长裂纹,其破坏以滑开型为主,在全滑动运行状态下其扩展速率随着摩擦系数的增加而增大。

随着铁路客货运量的增大和列车速度的提高,轮轨滚动接触疲劳破坏变得越来越严重,尤其是高速重载线路,直接危害行车安全。例如,2000年10月17日,英国的一列高速列车从伦敦的King’s Cross开往Leeds的途中,由于曲线外侧钢轨的断裂造成4人死亡70人受伤的重大事故[9]。为减少钢轨的疲劳破坏,最有效的办法就是提高钢轨的抗疲劳性能和对钢轨断面进行打磨;通过钢轨打磨可以有效控制和消除疲劳裂纹,但是过度频繁地对钢轨打磨会增加钢轨的维修费用[10]。因此,对含表面裂纹的钢轨断裂疲劳性能进行研究,能够更加清晰的认识钢轨的疲劳断裂机理,进而改进钢轨的抗疲劳性能,延长钢轨的使用寿命;这样既能减少经营成本,又能降低运行风险。

1 ANSYS计算K因子原理及验证

1.1 ANSYS计算K因子的原理

大型通用有限元软件ANSYS基于位移外推法[11-12]进行应力强度因子的计算,其实现方法有两种:一种是在裂纹尖端建立1/4节点的奇异性单元,由ANSYS直接求出应力强度因子值;另一种是先计算出裂纹尖端附近区域节点的位移,再线性拟合,这种方法不一定需要考虑奇异性,只需要单元网格足够精细即可。式(1)[13]详细的描述了裂纹尖端附近节点的位移与应力强度因子之间的关系,其参考坐标系如图1。

图1 二维模型的裂纹坐标系

(1)

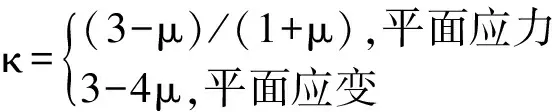

式中:r,θ为裂纹尖端处的极坐标;u,v分别为x,y方向的位移分量;G为材料的剪切模量;K为裂纹的应力强度因子;κ是与材料泊松比有关的系数,关系如式(2):

(2)

当θ=±180o时,式(1)可简化为:

(3)

当r→0时,裂纹尖端的KⅠ,KⅡ为:

(4)

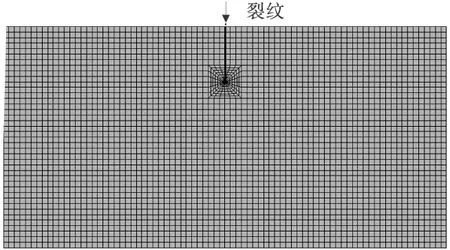

1.2 ANSYS计算K因子的实例验证

本次验证实验模型为含表面裂纹的有限宽板,长为0.8 mm,宽为0.4 mm,裂纹长度为0.1 mm,为表面垂直裂纹,在上边界中间位置,如图2。其中材料的弹性模量为210 GPa,泊松比为0.3,两边施加均匀分布拉力,大小为10 MPa。

图2 含表面裂纹有限宽板的有限元模型

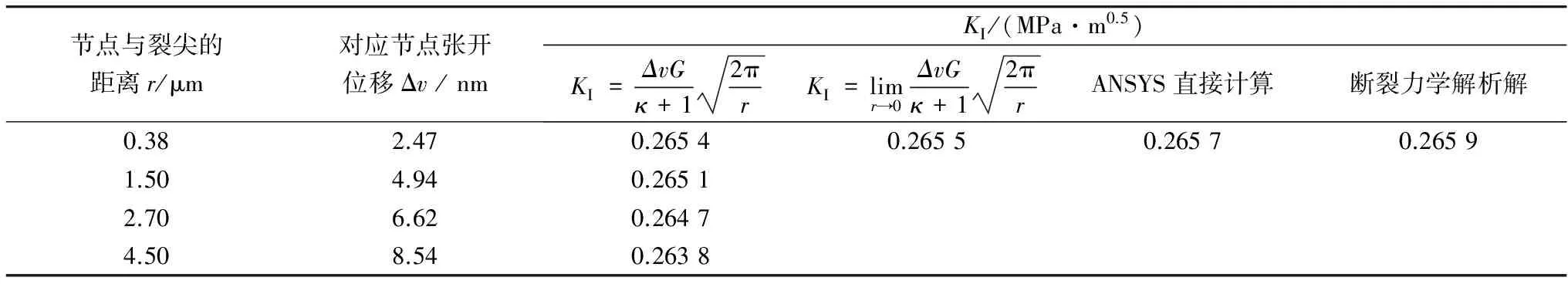

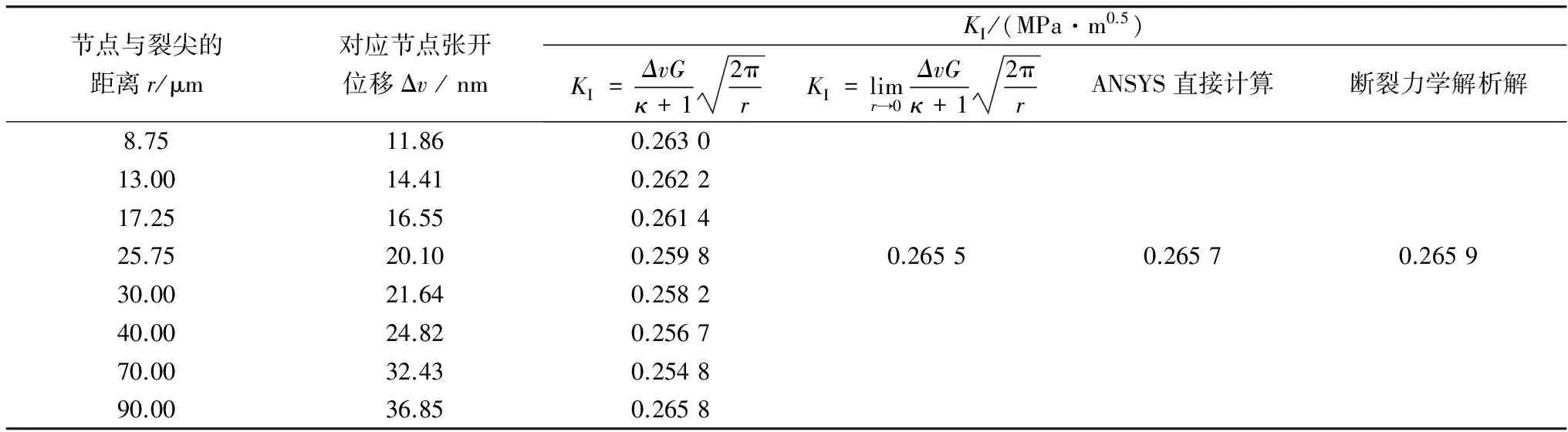

表1为不同方法计算的应力强度因子。由表1可知,通过位移外推法求K因子时,越接近裂纹尖端,其值越大;当r→0时,即为最终所求的K因子,大小为0.265 5 MPa·m0.5;而当节点离裂纹尖端比较远的时候就会出现比较明显的误差,其误差最大可以达到5%;因此求K因子时,离裂纹尖端越近越好。ANSYS直接计算的KI的大小为0.265 7 MPa·m0.5,而断裂力学解析解的大小为0.265 9 MPa·m0.5,两者的相似度达到99.9%,可以说ANSYS在线弹性范围内计算应力强度因子的精确度非常高。

表1 不同方法计算的应力强度因子

(续表1)

节点与裂尖的距离r/μm对应节点张开位移Δv/nmKI/(MPa·m0.5)KI=ΔvGκ+12πrKI=limr→0ΔvGκ+12πrANSYS直接计算断裂力学解析解8.7511.860.263013.0014.410.262217.2516.550.261425.7520.100.25980.26550.26570.265930.0021.640.258240.0024.820.256770.0032.430.254890.0036.850.2658

2 轮轨接触疲劳分析

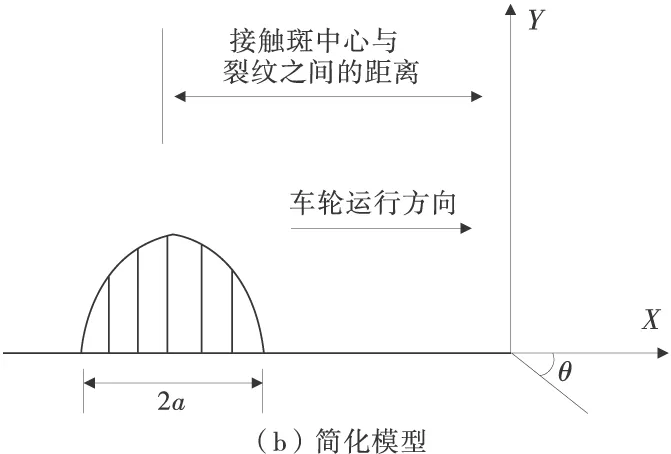

轮轨接触疲劳分析包含庞大的单元数量,并且接触问题存在高度的边界非线性[14],同时还需考虑材料的塑性,因此该问题的求解需要大量的迭代过程,极不容易收敛。为了减少计算量节省计算时间,本次模拟将轮轨接触疲劳分析分为轮轨的接触分析和钢轨的疲劳分析两部分。首先通过轮轨接触分析计算出轮轨间的接触应力,随后在进行钢轨疲劳分析的时候将前面计算的连续分布接触应力以节点力的形式施加在模型上,以此力的作用等效车轮对钢轨的作用;车轮在钢轨上的滚动效果通过荷载在模型上的位置移动来实现,如图3。

图3 轮轨接触疲劳模型

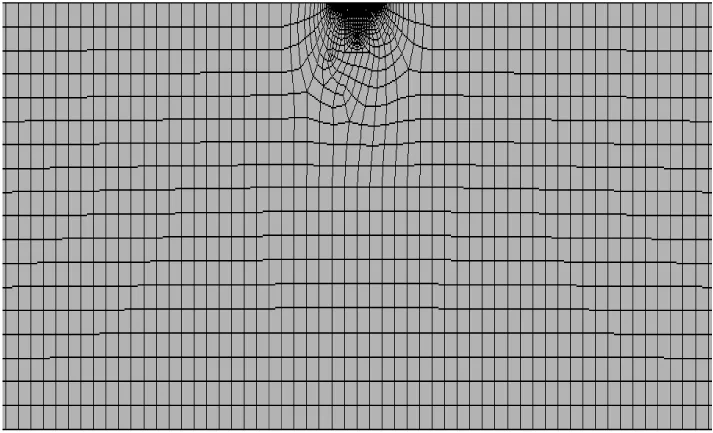

2.1 有限元模型

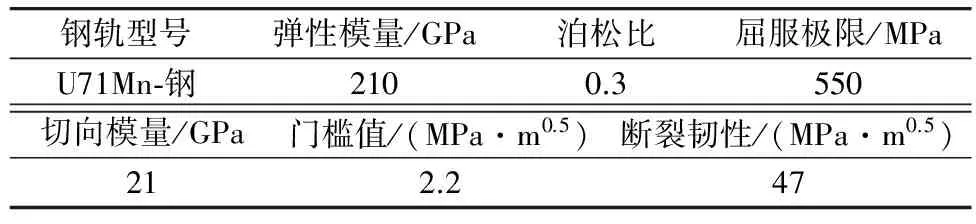

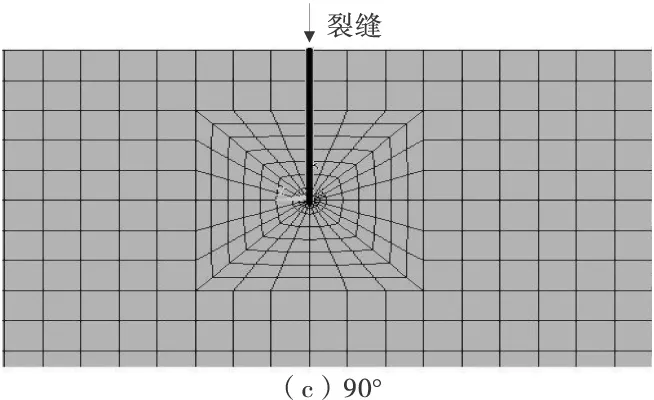

根据我国铁路主要干线采用钢轨类型的实际状况,本次分析的钢轨类型以60 kg/m钢轨为基准;模型为二维含表面裂纹的钢轨模型,且为平面应变问题;有限元模型高为176 mm,长为600 mm,裂纹长度为50 μm;钢轨的材料取U71Mn-钢,其力学性能如表2[15-16];单元类型为二维8节点奇异性单元PLANE183,裂纹附近和荷载作用区域的单元尺寸为10 μm,钢轨两边和底边单元尺寸为10 mm;在不考虑轨枕的影响的情况下,钢轨下端采取全约束,整体有限元模型以及裂纹尖端局部有限元模型如图4、图5;整个模型(b)的单元数量为39 984个,节点数量为123 993个。

表2 U71Mn-钢的力学性能

图4 含表面裂纹的钢轨有限元模型

图5 不同角度裂纹尖端有限元模型

2.2 结果分析

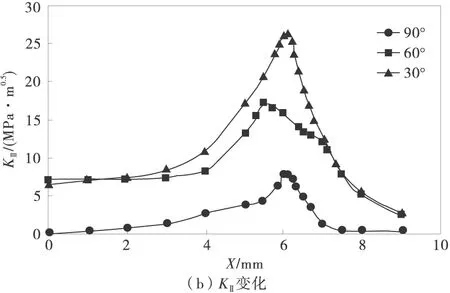

15 t轴重作用下,车轮经过钢轨表面裂纹的整个过程中, 30°,60°,90°这三种裂纹的应力强度因子KI,KII的结果如图7。其中,x表示接触斑中心与裂纹之间的距离。

图6 不同角度裂纹的KI,KII变化

由图6(a)可知, 30°,60°,90°裂纹的应力强度因子KI的最大值分别为13.3,31.2,35.8 MPa·m0.5,发生在接触斑边缘与裂纹之间的距离为0.4,0.5,0.5 mm;可以看出,随着裂纹角度的增加,应力强度因子KI增加,其原因是随着裂纹角度的增加,使得裂纹尖端与钢轨表面的距离增加,变相的增加了I型裂纹的长度;从KI最大值的位置可以看出,裂纹发生张开型破坏的最危险位置基本都发生在接触斑边缘位置。

由图6(b)可知, 30°,60°,90°裂纹的应力强度因子KII的最大值分别为26.4,17.2,7.84 MPa·m0.5,发生在接触斑边缘与裂纹之间的距离为0.9,1.5,0.9;可以看出,随着裂纹角度的增加,应力强度因子KII的变化趋势与KI刚好相反,呈减小趋势;从KII最大值的位置可以看出,裂纹发生滑开型破坏的最危险位置也都发生在接触斑边缘位置,但是相对于张开型破坏位置,距离接触斑边缘的距离要远一些。

综合图6可知在接触斑压在裂纹上时,无论垂直裂纹90°还是斜裂纹30°,60°,KI几乎为0,而KII不为0,也就是说在此阶段裂纹是否扩展主要由KII的大小来确定。斜裂纹的KII要比垂直裂纹的大得多,在接触斑压在裂纹上时,垂直裂纹的KII值小于材料的裂纹扩展门槛值ΔKth(2.2 MPa·m0.5),此时裂纹不扩展,而斜裂纹的KII值都已经大于门槛值ΔKth,也就是说此阶段裂纹不停的在扩展。

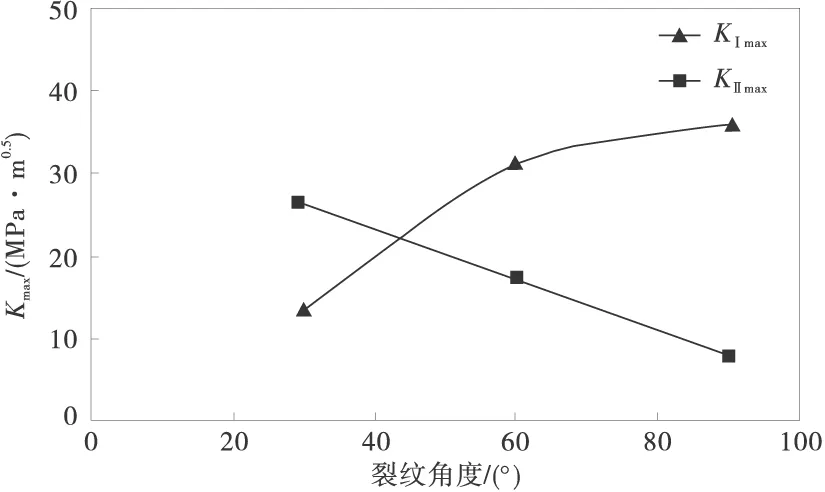

由图8可知, 30°裂纹应力强度因子峰值KII max是KI max的1.98倍,60°裂纹的KII max是KI max的0.55倍,90°裂纹的KII max是KI max的0.22倍。钢轨表面的疲劳裂纹属于张开型和滑开型同时存在的复合型裂纹,在裂纹角度比较小的时候,裂纹以滑开型破坏为主,随着裂纹角度的增加,其破坏形式向张开型破坏为主转变。

图7 不同角度裂纹的Kmax变化

总之,车轮在趋向裂纹的时候,裂纹开始缓慢张开,此时若钢轨表面存在水或油等液态介质时,它们会随着裂纹的张开而进入裂纹;由于裂纹最大张开位置发生在接触斑压在裂纹一小段的地方,随后裂纹面在闭合挤压的过程中,裂纹里的液体无法被排出;由于液体的不可压缩性,会使裂纹表面受到垂直压力阻止裂纹闭合,加速裂纹扩展[17]。另一方面,钢轨养护中,为了减少钢轨磨损,通常会采取涂抹润滑剂的办法,降低轮轨间的摩擦系数,以达到减小磨损的目的;此时应避免使用液体润滑剂,优先采用固体润滑剂。

3 结 论

1)计算裂纹尖端的K因子时,所选路径距离裂纹尖端越近,结果精确度越高;且ANSYS计算K因子的精确度可以达到99%以上。

2)裂纹发生疲劳破坏的最危险位置基本都发生在接触斑边缘位置,在钢轨养护时,优先使用固体润滑剂。

3)钢轨表面疲劳裂纹属于张开型和滑开型同时存在的复合型裂纹;随着裂纹角度的增加,应力强度因子KI增加,而KII却减小;在裂纹角度比较小的时候,裂纹以滑开型破坏为主,随着裂纹角度的增加,其破坏形式向张开型破坏转变。

[1] 陈颜堂,刘冬雨,方鸿生.钢轨钢的滚动接触疲劳[J].钢铁研究学报,2000,12(5):50-54. Chen Yantang,Liu Dongyu,Fang Hongsheng.Rolling contact fatigue of rail steel [J].Journal of Iron and Steel Research,2000,12(5):50-54.

[2] Dubourg M C,Villechaise B.Analysis of multiple fatigues cracks-part I theory [J].ASME,Journal of Tribology,1992,144:455-461.

[3] Dubourg M C,Villechaise B,Godet M.Analysis of multiple fatigue cracks-part II results [J].ASME,Journal of Tribology,1992,144:462-468.

[4] 江晓禹,金学松.轮轨接触表面有液态介质时的接触问题研究[J].工程力学,2005,22(2):27-32. Jiang Xiaoyu,Jin Xuesong.The analysis of wheel/rail contact surface with liquid [J].Engineering Mechanics,2005,22(2):27-32.

[5] 江晓禹,金学松.考虑表面微观粗糙度的轮轨接触弹塑性分析[J].西南交通大学学报,2001,36(6):588-590. Jiang Xiaoyu,Jin Xuesong.Elastic-Plastic analysis of contact problems of wheel/rail with surface micro-roughness [J].Journal of Southwest Jiaotong University,2001,36(6):588-590.

[6] 江晓禹,金学松.轮轨间的液态介质和表面微观粗糙度对接触表面疲劳损伤的影响[J].机械工程学报,2004,40(8):18-23. Jiang Xiaoyu,Jin Xuesong.Influence of liquid and micro-roughness on the fatigue of wheel-rail contact [J].Journal of Mechanical Strength,2004,40(8):18-23.

[7] Ringberg J W.Shear made growth of short surface-breaking RCF cracks [J].Wear,2005,258:955-963.

[8] Seo J, Kown S,Jun H,et al.Fatigue crack growth behavior of surface crack in rails [J].Procedia Engineering,2010,15(2):865-872.

[9] 史密斯.钢轨滚动接触疲劳的进一步研究[J].中国铁道科学,2002,23(3):43-46. Smith R A.Rolling contact fatigue of rails:what remains to be done [J].China Railway Science,2002,23(3):43-46.

[10] 金学松,杜星,郭俊,等.钢轨打磨技术研究进展[J].西南交通大学学报,2010,45(1):1-11. Jin Xuesong,Du Xing,Guo Jun,et al.State of arts of research on rail grinding [J].Journal of Southwest Jiaotong University,2010,45(1):1-11.

[11] 赵海涛,战玉宝,杨永腾.基于ANSYS的应力强度因子计算[J].煤矿机械,2007,28(2):22-23. Zhao Haitao,Zhan Yubao,Yang Yongteng.Calculation of stress intensity factors using ANSYS [J].Coal Mine Machinery,2007,28(2):22-23.

[12] 赵伟,向阳开.三点弯曲梁裂缝应力强度因子有限元分析[J].重庆交通大学学报:自然科学版,2007,26(增刊1):1-3. Zhao Wei,Xiang Yangkai.Research on stress intensity factor of the concrete based on FEM [J].Journal of Chongqing Jiaotong University:Natural Science,2007,27(Sup1):1-3.

[13] Alegre J M,Cuesta I I.Some aspects about the crack growth FEM simuiations under mixed-mode loading[J].International Journal of Fatigue,2010,32(4):1090-1095

[14] 魏龙海,陈春光,王明年,等.三维离散元模型及计算参数选取研究[J].重庆交通大学学报:自然科学版,2008,27(4):618-623. Wei Longhai,Chen Chunguang,Wang Mingnian,et al.Study on three-dimensional discrete element method and parameter adoption [J].Journal of Chongqing Jiaotong University:Natural Science,2008,27(4):618-623.

[15] 王文健,刘启跃.PD3和U71Mn钢轨疲劳裂纹扩展速率研究[J].机械强度,2007,29(6):1026-1029. Wang Wenjian,Liu Qiyue.Study on fatigue crack growth rate of PD3 and U71Mn rail steel [J].Journal of Mechanical Strength,2007,29(6):1026-1029.

[16] 周小林,向延念,陈秀芳.U71Mn50 kg/m普通碳素钢轨钢疲劳裂纹扩展速率实验研究[J].中国铁道科学,2004,25(3):86-90. Zhou Xiaolin,Xiang Yannian,Chen Xiufang.Experimental study on fatigue crack growth rate of U71Mn50 kg/m ordinary carbon rail [J].China Railway Science,2004,25(3):86-90.

[17] 金学松,杜星,郭俊,等.钢轨打磨技术研究进展[J].西南交通大学学报,2010,45(1):1-11. Jin Xuesong,Du Xing,Guo Jun,et al.State of arts of research on rail grinding[J].Journal of Southwest Jiaotong University,2010,45(1):1-11.

Fatigue Analysis of Wheel/Rail Contact Based on ANSYS

Cao Shihao1, Li Xu2, Wen Lianghua2, Jiang Xiaoyu2

(1.MOE Key Laboratory of High-Speed Railway Engineering,Southwest Jiaotong University, Chengdu 610031, Sichuan,China;2.School of Mechanics & Engineering, Southwest Jiaotong University, Chengdu 610031, Sichuan, China)

Through analyzing the principle of displacement extrapolation method to solve the fracture parameterKand comparing the results of ANSYS calculation with the results of the fracture mechanics, it was showed that the accuracy ofKcalculated by ANSYS could reach 99.9%. Then the contact fatigue problem of wheel/rail with surface crack was analyzed. From different angles of crack, the stress intensity factors of crack tips at different locations were obtained. The results show that, the stress intensity factorKIincreases with the increase of crack angle, meanwhile, theKIIdecreases. When the crack angle is small, the major damage of crack is sliding mode; with the increase of crack angle, the major damage of crack transforms sliding mode into opening mode. The most dangerous location of crack is at the edge of the contact area, and the solid lubricant should be used firstly in the curing process of the rail.

locomotive engineering; displacement extrapolation method; wheel/rail contact; fatigue crack; angle

10.3969/j.issn.1674-0696.2015.04.34

2013-11-10;

2014-05-12

国家自然科学基金重点项目(U1134202/E050303);国家自然科学基金项目(11472230)

曹世豪(1988—),男,河南焦作人,博士研究生,主要从事轮轨接触疲劳方面的研究。E-mail: 531148108@qq.com。

江晓禹(1965—),男,贵州遵义人,教授,博士生导师,主要从事轮轨接触疲劳,复合材料力学方面的研究。E-mail:xiaoyujiang8@sohu.com。

U260.33

A

1674-0696(2015)04-171-05