双边定位焊接工艺的研究

2015-06-02张庆森等

张庆森等

摘 要:随着围栏类焊接件的焊缝要求越来越高,采用焊接机器人进行自动化焊接越来越受到大家的重视。由于其波形围栏材料多为厚度3毫米低碳钢,采用冷弯挤压加工成型,外形几何尺寸难于确保统一,且双边都需要焊接定位,定位情况复杂多变,使得精确定位实现起来难度较大,从而影响到了焊接自动化的实现。该文从影响定位精度的因素出发,分析原因并提出解决方法。试验证明,该工装可实现对多种规格围栏焊接的精确定位,焊接过程平稳,并且实现了采用机器人进行自动化焊接的功能。

关键词:双边定位机构 滑动机构 翻转机构 多规格一体化焊接

中图分类号:TH112.5 文献标识码:A 文章编号:1674-098X(2015)04(c)-0016-02

焊接是产品制造过程比较重要的环节,焊接的精度对产品的力学性能起决定性作用。

焊接工装一般包括夹具、生产线、焊接设备和检查设备等。其中夹具的定位和夹紧装置对工件的焊接精度、焊接质量和人机交互起决定性的作用[1]。

1 焊接现状

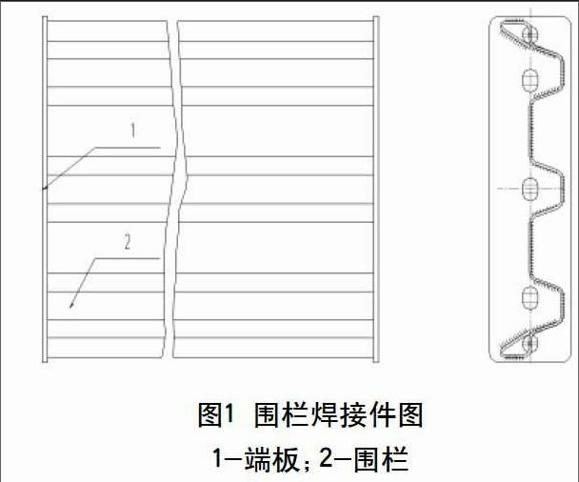

在围栏焊接中,以本公司为例,由于围栏规格多样,长度从0.5 m到2.5 m不等,手工焊接定位多变,难以控制焊接精度,工件如图1所示。

由图1可以看出:工件由一块围栏和两块端板组成,焊缝分布在两端且曲线焊缝和直线焊缝交错。工件横截面形状复杂,且规格较多,是实现焊接机器人自动化焊接的难点。工件由于较重移动吃力,双边定位使得自动化焊接不易实现。

人工焊接时,存在以下缺陷,工件的装卸需要二人配合;两端需要两个操作人员同时焊接,搬运起来比较笨重,体力消耗比较大;人工焊缝的质量难以达到机器人焊接的均匀饱满;焊接废气容易危害到呼吸道。

焊接工装的定位装置,是保证工件装夹在正确位置和焊接精度和质量的重要组件。

夹具是用于对工件进行定位和夹紧的设备,因此选择合适夹具数量和正确的位置,对工件的实现正确定位和约束具有十分重要的作用[2]。

2 焊接定位

目前,夹具设计和定位基准方面已经形成了较为系统的原理和方法,如封闭性理论和螺旋理论等[3]。这些理论采用运动学和动力学等分析夹具的静态精度和动态精度的相关问题。焊接工装以最小化关键部位的变形为目的进行优化设计,并开发相应的自动焊接系统等。

2.1 双边定位

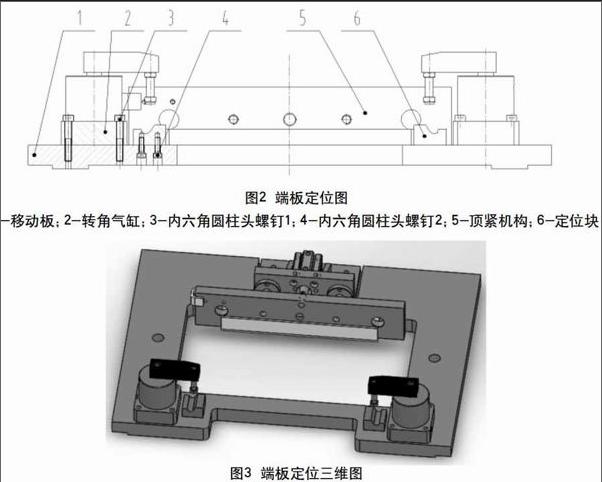

由于围栏焊接件产品规格较多,长度不定。定位时,我们采取一边固定,另外一边可以自由滑动的定位装置,滑动围栏端板定位装置如图2所示。

为了直观,我们设计了围栏端板定位装置三维图,如图3所示。

定位采用平面基准面作为主基准面,辅助以曲面基准面。工件放入工装后,气缸拖动端面夹紧移动板,将移动板与地板相应的孔中心对正,一端带螺纹的圆柱销旋入固定。

定位块轮廓线与围栏轮廓线正好吻合,配合两侧的气缸顶紧机构及转角气缸的压紧机构,实现了工件的力闭合[4]。这样的端板定位机构每套翻转支架各两个,其中一个固定在翻转支架上,另外一个在底板上来回滑动。

2.2 滑动定位

(1)气缸压紧工件。在机械定位基础上采用转角气缸压紧工件和顶紧气缸的顶紧可以形成力闭合,使得工件定位精度大大提高。

(2)由于围栏焊接件中围栏的长度多样,我们在底板按照不同的围栏长度钻孔攻丝了不同的螺纹孔,工件定位时,只需要将可以滑动的端板定位件置于相应的位置,然后螺纹旋紧固定即可。

3 工作原理

3.1 机械部分组成

工装的机械部分如图4所示。

为了直观,我们设计了围栏端板定位装置三维图,如图5所示。

由工装总图可以看出,定位夹具和输送机构是连接为一个整体的。双边定位夹具,一个固定在输送机构上,另外一个可以在输送机构上的底板上来回滑动。下翻转支架的起升,采用剪叉式起升,气缸顶起。

3.2 机械部分动作过程

两翻转支架工装间的动作:上面的A工装做来回往复运动,下面的B工装可实现来回往复运动和上下升降运动。齿轮带动齿条进行运动,进而实现工装的翻转动作。

A工装的焊接动作过程:在操作台装卸区放入工件并定位,装夹固定后,运动至焊接区,到位后焊接机器人开始焊接,A、B两套工装上工件的焊接均包括正面焊接和反面焊接两个部分。

B工装的焊接动作过程:待A工装运动至焊接区并开始焊接后,B工装运动至装卸区,上升至与A工装齐平的位置,放入工件并定位压紧,装夹固定后,B工装下降至底部,等待A工装焊接完成。

A、B两工装间的配合过程:A工装上的工件焊接完毕后,气缸带动A工装回退至装卸区,同时B工装也会运动到焊接区并上升至焊接位置,到位后开始焊接;这时人工卸载A工装上焊接完成的工件,并装入新的待焊接件。B工装上的工件焊接完毕后,工装下降至底部,然后回退至装卸区,待A工装平移至焊接机械手一侧后,B工装再上升至与A工装齐平稳定后,人工卸载工件,至此完成一个工作循环。

对各主要承重件进行Simulation-Xpress受力分析,其安全系数均远远超过相关机械零件的许用安全系数要求值,从而保证了工装的安全运行。

3.3 电气控制过程

整个动作过程采用三菱PLC作为上位机控制,磁性开关将感应到的信号和机器人里面的焊接程序的信号反馈给PLC,PLC根据提前输入进去的程序对这些信号进行运算处理,然后将处理获得的电信号输出给电磁阀和中间继电器;电磁阀和中间继电器依据PLC传过来的电信号分别控制气缸动作和焊接机器人动作。

提前输入PLC里面的程序采用的是步进顺序控制,可以保证工装动作按照工艺要求一步步顺序进行;除此之外,该程序还具备复位功能,当工装运动到中途位置,需要返回到初始状态时,只需要按下复位键,工装会自动回到初始状态。该工装的复位键是采取的组合键,即需要同时按下两个按钮才行,这样可以预防操作者的误按而导致的不必要的复位。

4 生产试验结论

经试验验证,与传统焊接工艺装备相比,该设备具有以下优势。

(1)工装可以在直线导轨上来回滑动,实现了工装在平面的运动功能,空压升降实现了下翻转支架的竖直运动。PLC编程配合人机交互,实现了工装的自动往复和升级动作,实现焊接过程自动化。

(2)相对手工焊接,减少了人与焊接废气的接触。

(3)传感器检测信号反馈机制,配合机械限位,双层限位防护装置,可以有效的防止夹具体与工装之间的碰撞。

(4)自动控制与手动控制两种方式同时存在,调试、教学更加方便,便于维护和检测工装的缺陷。

(5)工件的定位采用气动进行压紧和顶紧,采用液压对下翻转支架进行升降操作,配合电气控制,机器人自动焊接。

(6)单人操作。一个人即可独立完成上下料和工件的焊接操作,上下工件均采用气动搬运助力臂,大大节省了操作者的体力。

(7)两套工装轮流作业,极大地提高了工装的利用效率,减少了不必要的等待时间。

参考文献

[1] 张姝,王滨,柏久阳,等.高精度焊接变位机定位系统设计[J].热加工工艺,2012(3):108-109.

[2] 王建,杨银桂,姜剑宇.旋转定位座焊机焊接头设计[J].装备制造技术,2010(11):107-108.

[3] 杨保海,刘庆.基于基准统一的汽车传动轴焊接工艺优化设计[J].焊接技术,2014(12):38-39.

[4] 刘宗佳.自动化焊接流水线研究[J].企业科技与发展,2014(8):29-30.endprint