可定制的产品模型质量检查系统研究*

2015-05-31西北工业大学机电学院许建新

西北工业大学机电学院 王 凯 许建新 王 成 蒲 娟

质量控制系统覆盖产品的整个研发、生产制造过程,而随着MBD技术在企业当中的应用,工艺、工装、检验都要参与到设计的过程中,产品的质量活动将作为1个有机整体来考虑,将传统的事后检验转变为事前预防,这使得产品设计模型的质量控制成为整个质量保证系统中最关键的部分[1-3]。

传统的产品模型质量控制与保证技术匮乏,对于模型的检查没有完整的检查规范,同时也没有对检查结果进行储存和分析处理,设计人员往往凭自己的经 验进行简单的检查,即没有规范保障,又没有检查记录,在下次进行检查时就会重复以往的工作,造成零件的研制周期加长。即使有一些检查技术,也不集中,往往是“抛砖”式的检查,1个部门检查完毕传到下1个部门,部门与部门之间没有太多的交流,缺少部门之间对于模型检查的协调性,不便于设计人员参考以及检查人员进行检查[4]。

鉴于企业目前的现状,本文提出了基于检查模板的产品模型质量检查技术,并设计了可定制的产品模型质量检查系统,旨在通过分析产品模型信息,建立产品模型检查模板,并集中各种模型检查工具对产品进行检查,极大地提高了产品模型质量以及产品设计的效率。同时,可以供企业设计人员、工艺人员、加工人员使用以及领导做出决策。

1 基于检查模板的产品模型质量检查技术

1.1 基本概念

基于检查模板的产品模型质量检查技术是以检查模板为依据对产品模型进行检查,并最终消除产品模型的缺陷,保证产品模型的质量。其主要是把系统软件和检查工具进行集成,并依据知识库表达技术建立检查模板定制机制,最终使用合适的检查工具进行人机交互式检查。

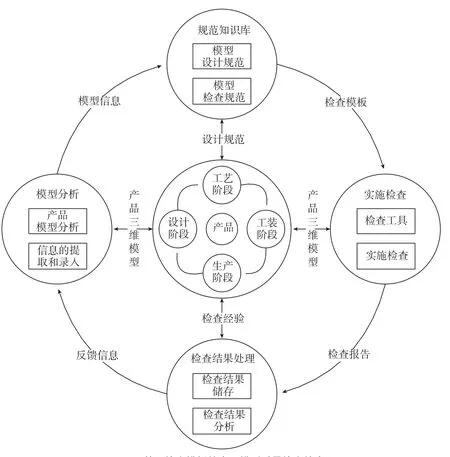

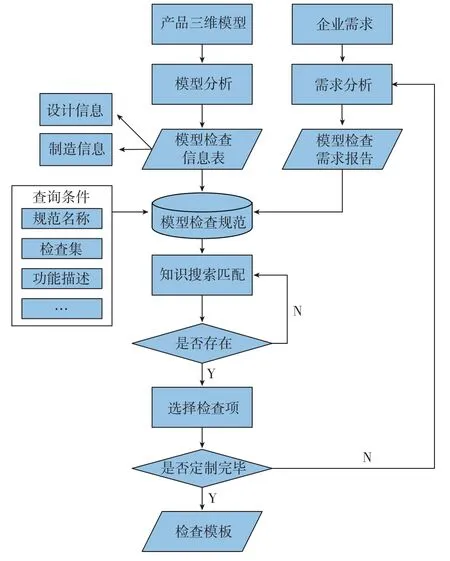

基于检查模板的产品模型质量检查技术汇总了产品模型的各种设计规范、检查规范,集成各种检查工具对产品的全三维模型进行全面检查和记录,同时对检查结果进行储存和统计分析,便于设计人员进行设计与检查,最终保证产品三维模型质量,缩短产品研制周期,极大地提高工作效率,具体的技术实施过程如图1所示。

1.2 特点

(1)全面性。可以对产品模型的各种信息进行全面检查,包括设计、工艺、工装以及检验信息。

(2)可定制。可以根据企业需求和产品特点进行检查模板的定制。

(3)并行性。方便设计部门与制造部门实时地进行交流,保证模型设计的并行性。

(4)集成性。集成了大量的检查工具和数据分析方法,能满足不同产品的不同需求,同时可以最大化地分析检查结果。

(5)知识库。记录了大量的设计规范和检查规范,方便各种人员查看和使用。

图1 基于检查模板的产品模型质量检查技术Fig.1 Product model quality check technology based on check template

基于检查模板的产品模型质量检查技术避免了传统的模型审查中知识推理机不智能的缺点,充分利用了成熟检查软件的优点,只要能定制出检查模板就可以很好地对产品模型进行检查,并对检查结果进行封装和查看,保证了产品模型缺陷的“溯源性”。

2 系统总体结构

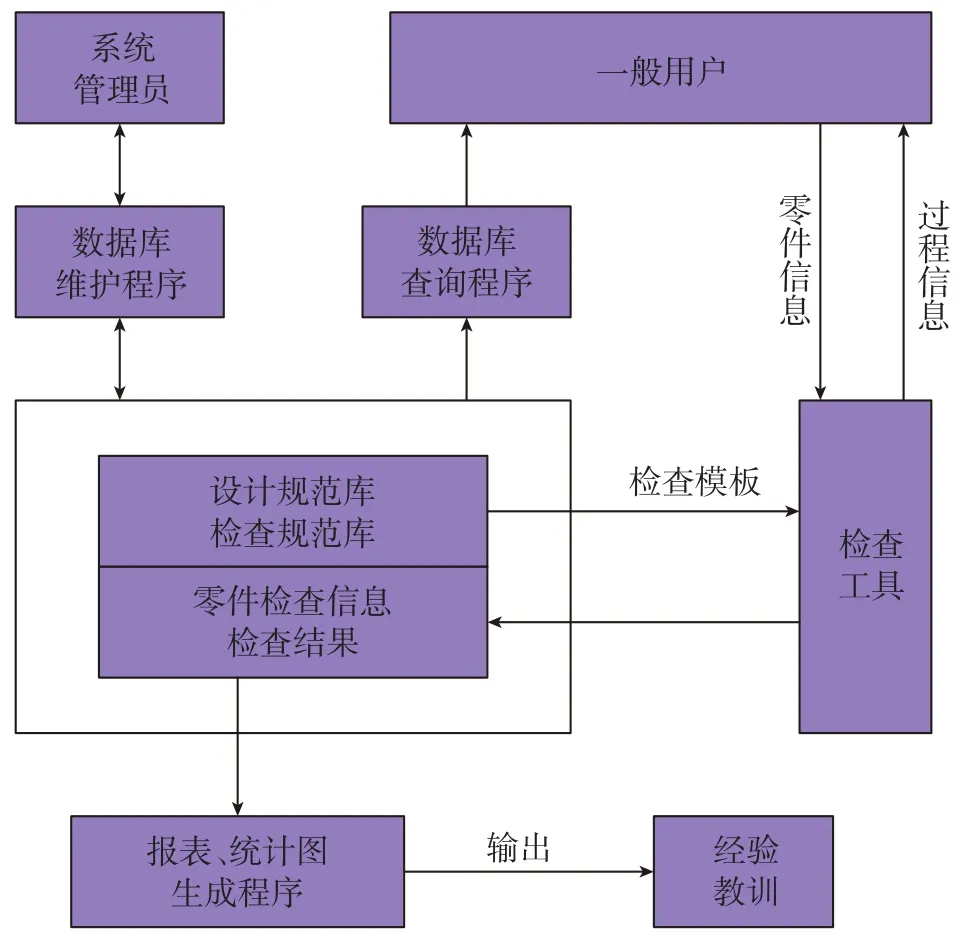

系统以基于检查模板的产品模型质量检查技术为支撑,采用Oracle作为后台数据库管理系统,使用普元EOS开发环境作为前台开发工具,其总体结构如图2所示。

3 系统设计

3.1 系统业务流程

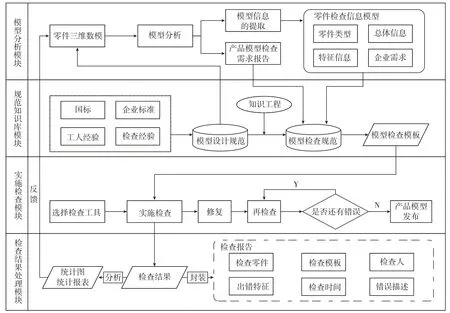

系统业务流程见图3,包含了系统与工具的集成关系以及各个模块之间的数据流动。系统包含4大模块,模型分析模块、规范知识库模块、实施检查模块以及检查数据处理模块。在模型分析模块,进行产品全三维模型的分析,对模型信息进行提取和录入;在规范知识库模块,基于知识工程建立设计规范与检查规范,同时根据模型信息定制检查模板;在实施检查模块,通过条件查询,找到合适的检查工具,并基于检查工具进行检查;在检查数据处理模块,对于检查结果进行封装,形成产品模型检查报告并进行储存,最后对所有的检查结果进行分析,画出统计分析图与统计报表,找到同类产品经常犯的错误,作为以后的设计经验。

3.2 系统各功能模块

(1)模型分析模块。此模块主要是对产品三维数字模型进行分析并提取模型的信息。主要功能有2块:一是产品的模型分析,编制产品模型的检查需求报告;二是模型信息的提取,针对模型检查报告需求,分解模型的信息数据集,并依据产品的特征结构树以及相应的属性名和标注提取产品的所有信息,形成零件检查信息模型。

(2)规范知识库模块。此模块主要是为了建立模型设计规范知识库和模型检查规范知识库。主要功能有2块:一是为设计人员提供设计规范;二是定制检查模板。

设计规范主要来源有4大块:国标、企业标准、工人经验以及检查经验。在企业里,国标和行业标准是首先要遵循的,而每个企业又都有自己的规范。当然,最重要的还是设计人员、工艺人员以及现场加工人员的经验[5]。对于检查报告的分析形成的一些经验也是设计规范的1个重要来源。

图2 总体结构Fig.2 Overall structure

图3 系统业务流程图Fig.3 System work flow

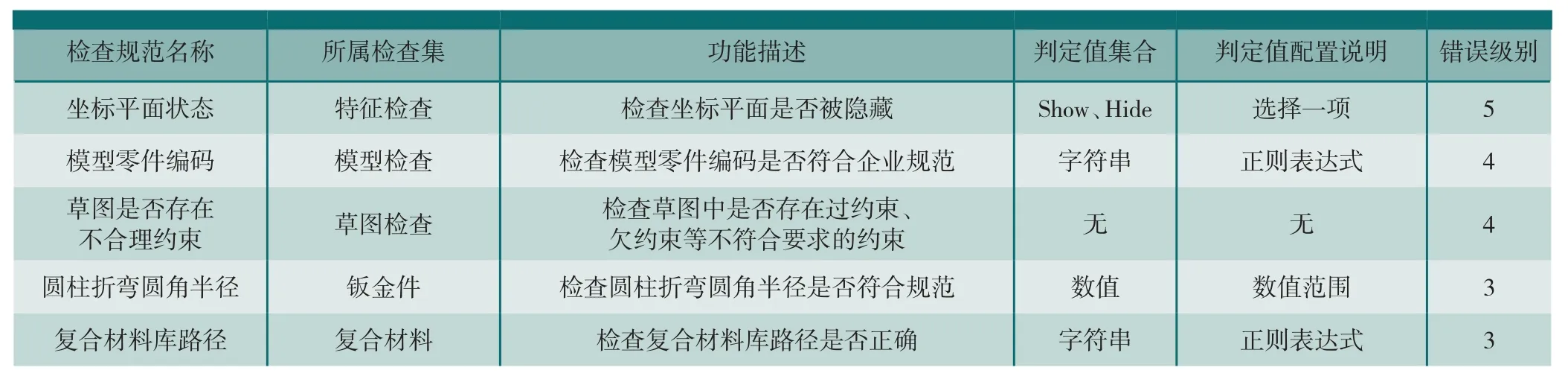

检查规范主要是针对设计规范建立检查规范决策模型,确定检查规范的名称、描述、所属检查集、所属零件类型、适用特征、模型类型、判定值集合、错误描述,错误级别等,最后基于检查规范进行检查模板的定制。

(3)实施检查模块。此模块主要是把与零件三维模型检查相关的各种工具都集成进来,然后通过一定的查询条件选择检查工具,并最终使用检查模板进行产品模型的检查。当进行1次检查之后要对模型进行自动或者手动修复,随后再进行检查直至没有错误时进行产品三维模型的发布。其中重要的就是检查工具的集成,检查人员可以根据零件类型和需要检查的内容有针对性地选择检查工具实施检查。

(4)检查结果处理模块。此模块是为了储存、分析来自实施检查模块的检查结果。首先,对检查结果进行封装形成检查报告,检查人员在对1个模型进行检查时,可以在系统中查看以往的检查记录,对于检查过的项目就不会再检查,这样节省了大量的时间。其次,对检查结果进行分析,用统计方法分析零件常见错误,并生成统计图和统计报表,为检查人员提供检查经验。

3.3 系统数据模型

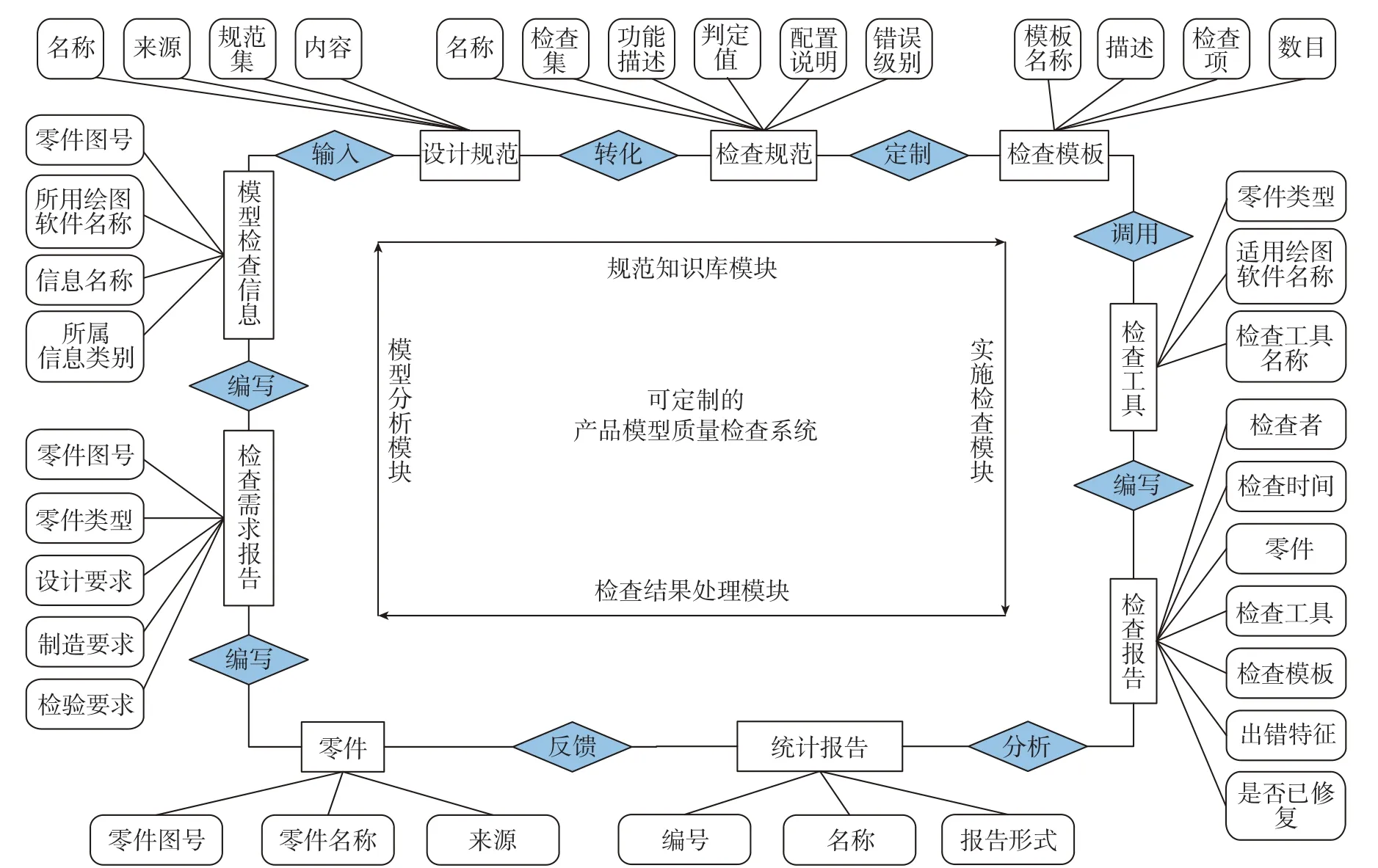

系统的各模块都有数据流动,底层数据是设计规范和检查规范,二者的数据庞大,覆盖面广,需要设计人员以及工人不断地总结与汇总。检查报告是最终要形成的数据,里面详细的记录了每一次检查过程。需要从外部调用的是检查工具,在选择检查工具时可以根据检查工具的属性来检索,然后通过外部的接口调用。统计报告是对检查报告分析之后形成的,里面包含了大量的统计图和统计报表,具体的详细数据结构如图4所示。

3.4 系统接口

系统接口包括2部分:一是用于连接后台数据库和检查模板定制机,由于后台数据库与检查模板定制机两者是相对独立的, 为了能将二者有机地联系起来,必须建立1个接口程序, 以实现对数据库的操纵和自动查询, 并将查询所得的结果反馈到检查模板定制机中;二是连接系统和外部检查工具,方便检查工具的调用以及中间数据及结果的传输和保存。

4 关键技术

4.1 检查模板定制

检查模板是依据企业要求和检查规范,对于模型所要检查内容进行归纳总结,最终形成1个检查项的集合。它涵盖了模型的规范性、几何学、设计方法学以及工艺性等各方面的内容。检查人员可以直接拿来使用,并对每一条检查项进行人机交互式检查,直至所有检查项都检查完毕。

图4 系统数据模型Fig.4 System data model

在归纳总结国标、企业标准、设计经验以及检查经验的基础上,建立零件模型设计规范。采用知识的形式化表达方法,构建零件模型检查规范,采用数据库方式和程序方式,分别表示出检查规范描述性知识和过程性知识,最终提出“模型信息提取-知识搜索匹配-检查模板定制-回馈”的模板定制过程。图5是检查模板具体的定制流程。

(1)建立模型检查规范。基于“设计规范+形式化表达”的模式建立检查规范,并能实现知识搜索匹配的功能[6]。

(2)产品模型分析。根据企业需求及产品特点建立产品零件模型检查信息表及模型检查需求报告。

(3) 定制检查模板。输入零件检查信息和检查需求,通过知识搜索匹配从检查规范知识库中选择检查项,并最终封装形成检查模板。

在企业实施中,检查模板的定制方式有2种:一是直接使用标准化的检查模板;二是个性化定制。标准化检查模板是最终可以被检查人员直接拿来使用的,可以针对飞机零件的不同类型以及各阶段对于设计模型的需要进行标准化检查模板的配置。如果企业对于零件的检查有一些自身的特殊要求,就可以基于标准化的检查模板进行个性化的定制,增加或者删减一些检查项。

图5 检查模板定制流程Fig.5 Flow of customizing check template

4.2 零件检查信息的提取和转化

零件信息的提取和转化是进行模型检查的基础,在设计时不但要考虑到零件自身的信息,还要兼顾企业的需求。在零件信息的提取和转化中:一是要符合用户进行模型检查时的思维习惯,使用户输入的信息尽量简单;二是要考虑用户输入数据的方便性[7]。

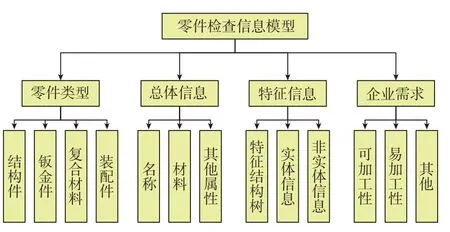

表1 检查规范表示

首先把模型信息划分为4大类(零件类型、总体信息、特征信息、企业需求),让用户从中选择1类;然后再依据用户选择的类别弹出相应的对话框, 让用户从中选择或者直接输入零件信息,比如零件类型就包括结构件、钣金、复合材料以及装配件,就可以直接选择。对于某些相对复杂的零件,还将零件细化,分成一些小类,再针对小类提示用户输入具体的信息。在用户将输入的数据提交之后,并在定制检查模板之前,系统还将对这些数据进行校核,便于发现用户所输入数据的错误,并提示用户进行修正以及告诉用户怎样进行修正,具体的零件检查信息模型如图6所示。

图6 零件检查信息模型Fig.6 Information model of part check

4.3 检查规范的建立

系统要在企业中很好地实施,关键是建立各种检查规范。首先应该统计国标、企业标准、工人经验以及检查经验,形成设计规范,比如我们对某飞机制造企业数控厂调研之后就总结出他们对模型的一些需求,包括非直纹面检查、小面片、闭角残留、槽深度与底角半径比≤3.5、转角半径一般要大于刀具半径0.5mm、干涉、容差分配、凹槽深度、倒角、底角要统一、三角曲面片、一致性、小部件的可加工性、坐标系为默认机体坐标系;然后针对每一条设计规范进行知识决策,形成检查规范;最后对检查规范进行分类和记录。根据检查规范的通用性以及专业性可以把其中的检查项分成12大类:特征检查、模型检查、装配检查、草图检查、三维标注检查、工程图检查、通用设置检查、曲线检查、曲面检查、面体检查、钣金检查、复合材料检查等。

检查规范的建立需要建立规范模型,包括名称、所属检查集、功能描述、判定值集合、判定值配置说明、错误级别等,错误级别数值越高对应的错误越严重。表1列举了其中的一些进行说明。

5 系统应用

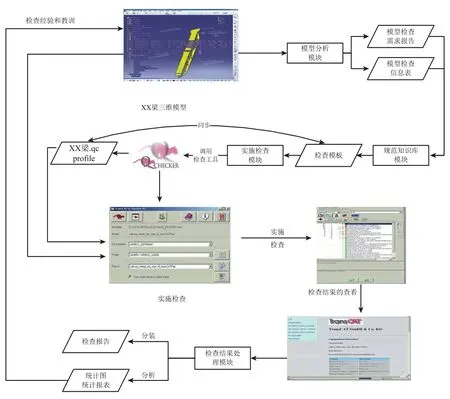

图7是以某飞机结构件XX梁三维模型的检查为例,说明系统的应用以及实际的操作过程。

在模型分析模块编制模型检查需求报告以及模型检查信息表。然后,根据被检查模型的零件类型、绘图软件以及XX梁模型检查需求报告查找合适的检查工具(Q-Checker),并定制检查模板(XX 梁 .qcprofile)。最后,打开检查工具Q-Checker,输入XX梁与对应检查模板(XX梁.qcprofile),并确定检查结果形式(XML)、是否要自动修复等,随后实施检查,直至没有错误,输出检查结果形成检查报告。

图7 系统应用Fig.7 System application

6 结束语

结合生产实际,所开发的可定制的产品模型质量检查系统已经在某飞机制造厂的部分专业厂得到了初步应用。结果表明整个系统不论是从性能还是结构组织上,都表现良好,并且界面友好,操作简单,使用方便,具有一定的实用价值。

[1] 张智普, 陈海华.三维数字化模型质量检查技术研究.战术导弹控制技术, 2010,27(3):56-62.

[2] 冯潼能,王铮阳,宋娅.MBD技术在协同设计制造中的应用.航空制造技术, 2010(18):64-67.

[3] Alemanni M, Destefanis F,Vezzetti E.Model-based definition design in the product lifecycle management scenario. The International Journal of Advanced Manufacturing Technology,2011,52(1-4):1-14.

[4] 熊光楞,张和明,李伯虎.并行工程在我国的研究与应用.计算机集成制造系统, 2006, 6(2):526-530.

[5] 杨国强,危干军.企业三维设计规范的制定和实施.航空标准化和质量 , 2003(1):38-39.

[6] Kumar S,Singh R,Sekhon G S.Cckbs:a component check knowledge-based system for assessing manufacturability of sheet metal parts.Journal of Materials Processing Technology,2006,172(1):64-69.

[7] 敖永刚,万敏,李新军.基于KBE的飞机钣金件工艺审查系统.北京航空航天大学学报, 2006,32(9):1096-1099.