TC4钛合金薄板多束流电子束焊接变形控制研究

2015-05-31北京航空航天大学机械工程及自动化学院刘方军许海鹰

北京航空航天大学机械工程及自动化学院 马 梁 刘方军 张 伟 许海鹰

随着我国航空航天技术的飞速发展,飞行器对重量、速度、成本和空间等方面要求越来越高,强度高、厚度小的薄壁结构件被大量采用。TC4钛合金薄壁构件由于其密度小、强度高及优良的高低温性能得到广泛的应用[1-4]。在钛合金薄壁构件连接时,即使采用变形小的电子束焊接技术,焊后仍然存在较大的焊接变形,严重影响了零件的结构强度、制造精度和使用性能,甚至会因变形而使焊接操作无法继续进行[5-8]。

本文采用电子束高频偏转扫描技术实现了多束流电子束焊接,在焊接的同时增加两个辅助电子束热源实现TC4钛合金薄板的焊后缓冷,利用辅助热源在近缝区产生的应力来改变薄板结构件焊缝区和近缝区的应力分布,实现焊接变形控制。针对1mm厚的TC4钛合金薄板,开展了多项工艺试验研究,重点研究了不同辅助热源位置和能量分配等工艺参数对焊接变形的影响,通过反复试验,确定了合适的工艺参数,实现了TC4钛合金薄板的小变形焊接,可以为钛合金薄壁构件的电子束焊接提供参考。

1 多束流电子束焊接变形控制原理

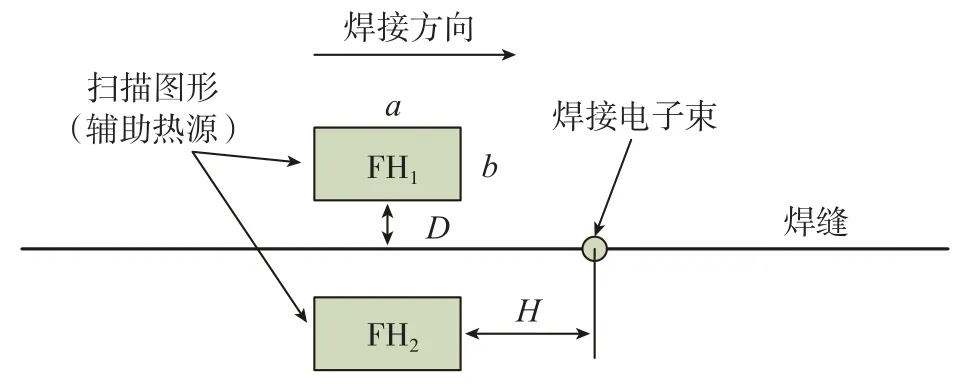

在真空电子束焊接中,由于电子束几乎没有质量和惯性,可以实现非接触的偏转,在电磁场控制下能以极高的频率在不同的位置高频快速扫描,从而产生多点同时焊接的效果。因此,利用电子束焊接这一特点,可以通过电磁场控制一个电子束产生一个焊接的电子束束流和两个辅助加热的电子束束流,并且可以对辅助电子束的位置和热输入量进行定量精确的控制,如图1所示。

图1中,在电子束焊接的同时,通过电子束高频偏转扫描技术增加两个辅助加热的电子束及辅助热源1和辅助热源2,无须其他特殊的热源或热沉装置及随动控制系统;利用辅助电子束热源在近缝区产生的应力来改变薄板结构件焊缝区和近缝区的应力分布,以减小焊后残余应力,实现焊接变形控制。

图1 多束流电子束焊接示意图Fig.1 Electron beam welding with multi-beam

2 试验材料及设备

试验材料采用1mm厚的TC4钛合金薄板,长×宽为300mm×100mm,在板的中心沿长度方向焊接。

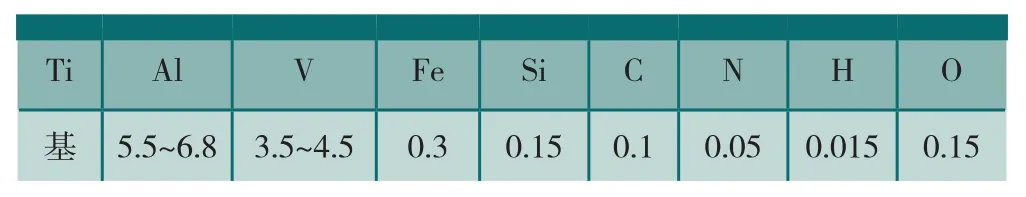

TC4钛合金的化学成分如表1所示。

表1 TC4钛合金的化学成分(质量分数)%

焊接电子束设备采用PTR公司的 KS15型电子束焊机,其高频偏转扫描电子束单点停留时间可以精确到1μs。

3 试验方案及工艺参数

3.1 电子束焊接工艺参数

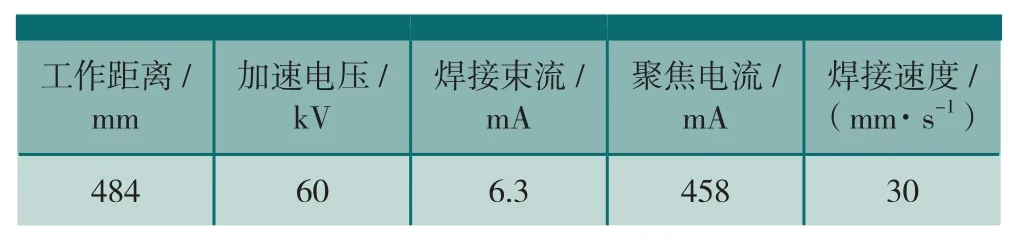

经反复工艺试验得出,采用表2所示的电子束焊接工艺参数进行1mm厚TC4钛合金薄板的焊接可以得到良好的焊缝成形。

表2 扫描电子束焊接试验工艺参数

在后面的多束流电子束焊接试验中,上述基本的工艺参数保持不变,焊接速度始终为30mm/s。

3.2 多束流电子束焊接方案

在TC4钛合金薄板多束流电子束焊接试验中,焊接电子束在前,两个辅助热源对称分布在焊接电子束的正后方,以实现TC4钛合金薄板的焊后缓冷,如图2所示。

在图2中,辅助热源FH1和FH2是长为a、宽为b的长方形,试验中a为30mm,b为15mm;H为焊接电子束与扫描图形边缘的距离,D为焊缝中心与扫描图形边缘的距离。

图2 多束流电子束焊接示意图Fig.2 Electron beam welding with multi-beam

在多束流电子束焊接试验中,为了保证良好的焊缝成形,始终保持焊接电子束束流的能量不变,即保证焊接电子束束流的等效值为6.3mA。比如当辅助热源FH1和FH2的能量均占总能量的10%时,电子束束流需要增加到8mA左右。

下面重点研究辅助热源位置参数H和D的变化,以及能量分配变化对TC4钛合金薄板焊接变形的影响。试验采用单一参数变化,每个工艺参数重复做3个试样,焊后观察并测量薄板变形量。

4 试验结果及分析

4.1 变形测量方法

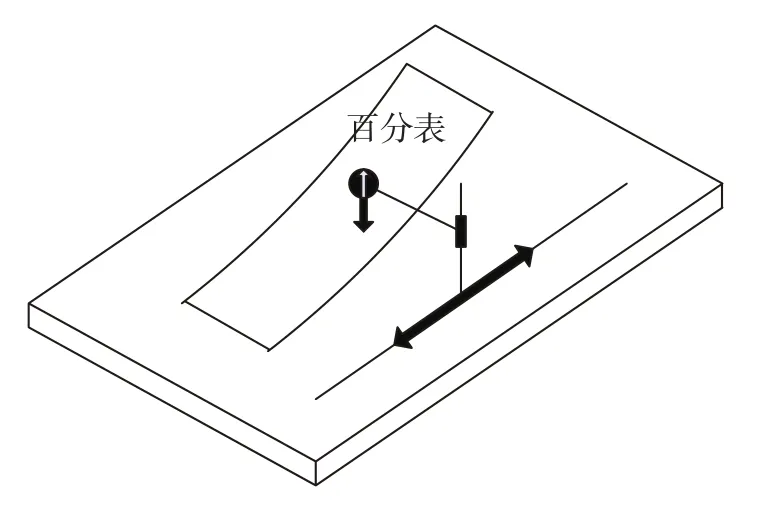

TC4钛合金薄板焊后变形采用万向节夹持百分表进行测量,其测量示意图如图3所示。

图3 万向节夹持百分表测量变形Fig.3 Method of measuring deformation by universal clamping indicator

在图3中,万向节固定在可以平行移动的水平平台上,通过直线移动百分表(或者任意方向移动焊接试样)测出TC4钛合金薄板焊接试样的纵向垂直高度变化,以垂直方向的偏移量作为TC4钛合金薄板焊接变形量。测量时,取薄板向上弯曲为正,向下弯曲为负。

采用表2所示的常规电子束焊接工艺参数进行TC4钛合金薄板焊接,采用万向节夹持百分表测得的变形量为-19.7mm。

4.2 改变H

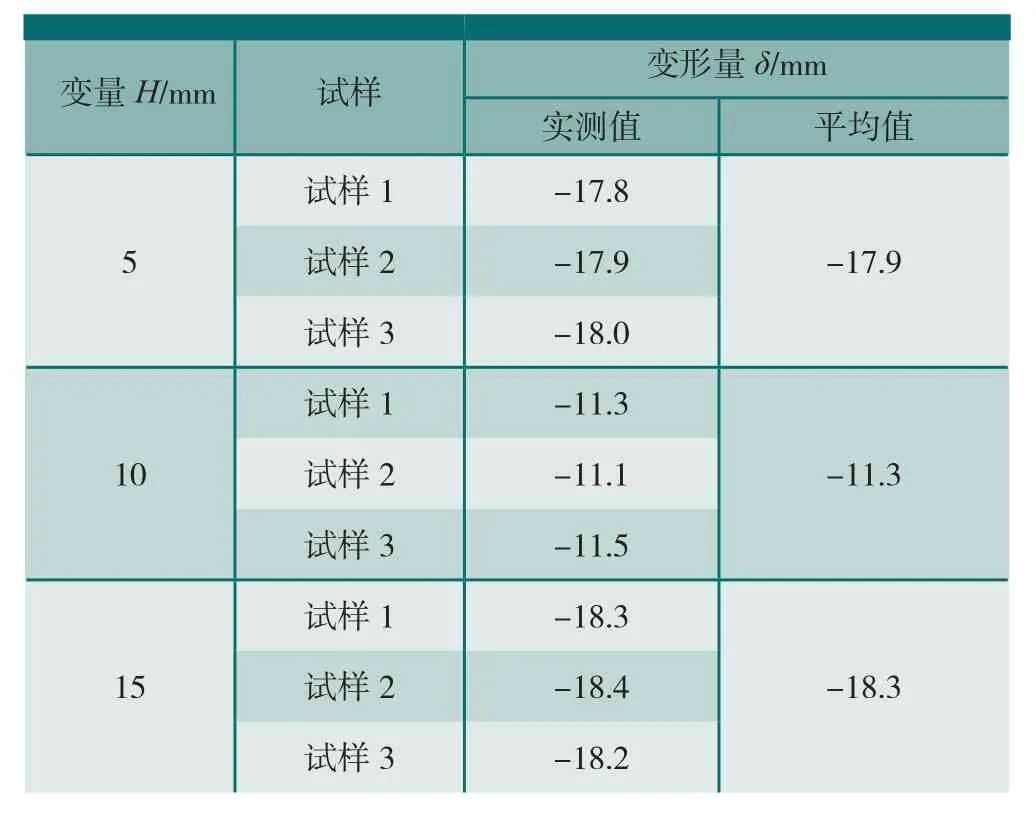

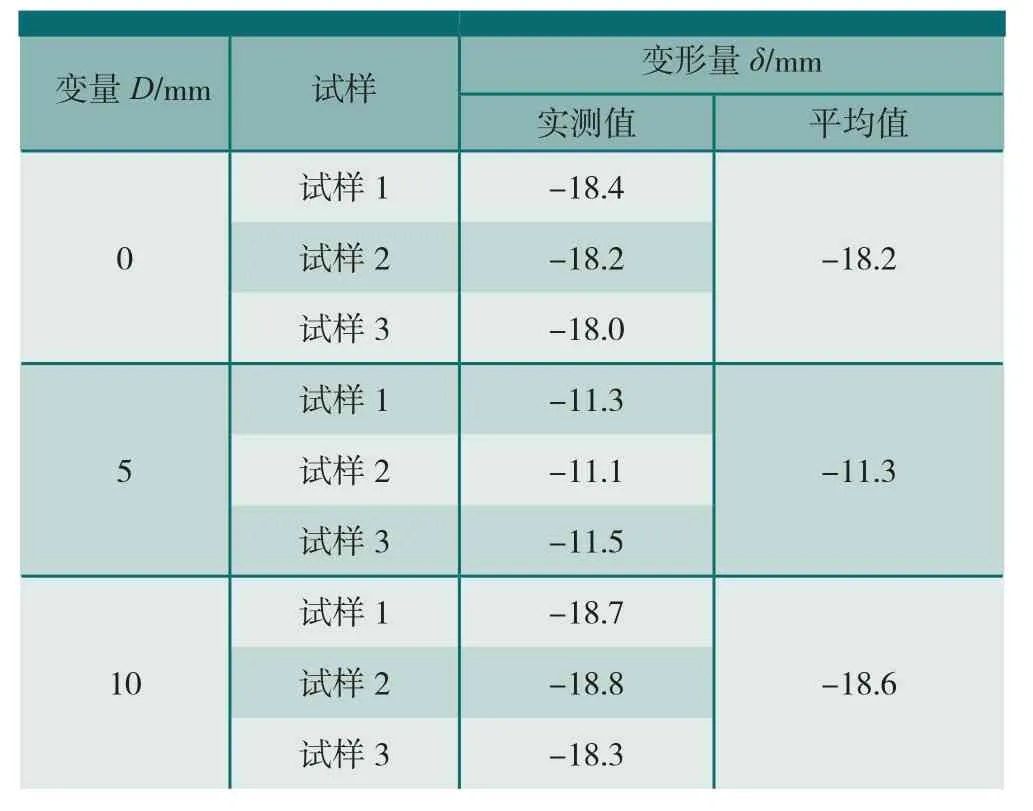

当扫描图形尺寸为30mm×15mm,辅助热源FH1和FH2分配能量为10%,电子束束流为8mA,D=5mm时,改变H进行TC4钛合金薄板焊接,焊后工件的变形量如表3所示。

从表3可以看出,随着H的变化,焊接变形量先减小后增大,当H为10mm时,焊接变形为-11.3mm,达到最小。

4.3 改变D

当扫描图形尺寸为30mm×15mm,辅助热源FH1和FH2分配能量为10%,电子束束流为8mA,H=10mm时,改变D进行TC4钛合金薄板焊接,焊后工件的变形量如表4所示。

表3 H值变化时钛合金薄板焊接变形

从表4可以看出,随着D的增加,钛合金薄板焊接变形先减小后增大,当D为5mm时,焊接变形为-11.3mm,达到最小。

表4 D值变化时钛合金薄板焊接变形

4.4 改变能量分配

当扫描图形尺寸为30mm×15mm,D=5mm,H=10mm时,改变辅助热源FH1和FH2能量分配,焊后工件的变形量如表5所示。

从表5可以看出,当扫描图形的分配能量从0~20%逐渐增加时,电子束束流从6.3mA增加至10.5mA,焊缝成形良好。常规电子束焊接时,焊接变形为-19.7mm,向下弯曲;随着能量分配逐渐增大,焊接变形逐渐减小;当电子束束流为9.3mA,分配能量为16.25%时,薄板开始反向即向上弯曲变形;当束流为10.5mA,能量分配为20%,焊接变形达到+19.5。

由上述试验数据可以看出,适当选择电子束扫描图形的位置和能量分配,在得到良好焊缝成形的前提下,可以减小焊接变形,比如,当扫描图形尺寸为30mm×15mm,D=5mm,H=10mm时,辅助热源FH1和FH2能量分配为16.25%时,焊接变形为+2.2mm,达到最小。

表5 改变能量分配时钛合金薄板焊接变形

4.5 结果分析

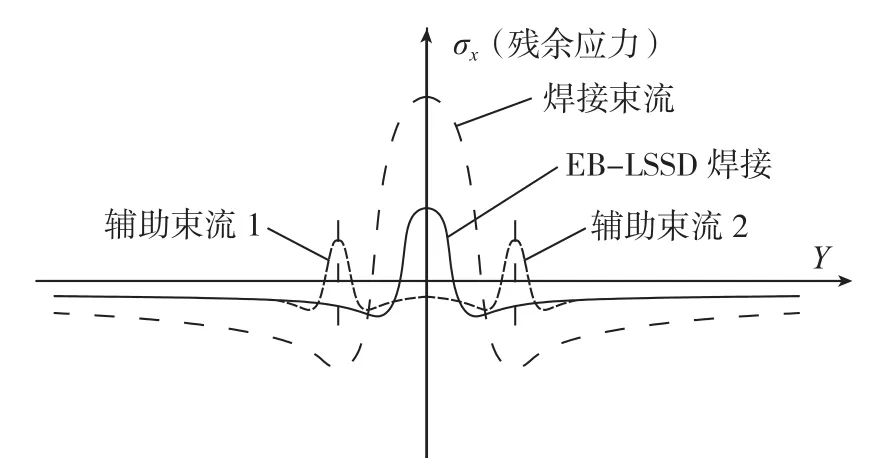

焊接过程的非平衡不均匀加热和冷却,以及由它引起的局部塑性变形是产生焊接应力和变形的根本原因。在焊接的同时增加辅助热源FH1和FH2对TC4钛合金薄板进行焊后缓冷,利用辅助热源产生的热应力与焊接电子束产生的瞬时焊接应力进行叠加,可以减小薄板结构的焊接应力,如图4所示。

从图4中可以看出,常规电子束的瞬态焊接应力与辅助热源1和辅助热源2产生的热应力叠加后,拉应力和压应力的峰值都减小了,有利于减小薄板结构的焊接变形。辅助热源的位置和辅助热源产生热应力的大小不同(即辅助热源的能量分配不同),焊件中叠加后的合成应力也不相同,由此产生的焊接变形也就不同了。

从表3至表4的试验数据可以看出,当辅助热源离焊缝和焊接熔池较远时,辅助热源产生的热应力与焊接电子束瞬态应力的抵消效果较弱,但焊接变形有所减小;随着扫描区域距离焊缝和焊接熔池越来越近,其压应力峰值作用位置渐渐向焊接电子束拉应力峰值靠近,应力抵消作用逐渐明显;当D=5mm,H=10mm时,应力抵消效果最好,焊接变形最小。

图4 辅助热源减小焊接变形的作用机理Fig.4 Mechanism of reducing welding deformation by auxiliary heat source

从表5的试验数据可以看出,随着辅助热源能量分配的增加,辅助加热区域的热输入增加,温度升高,对应产生的热应力也随之增加;而此时焊接电子束的热输入保持不变,即瞬态焊接应力大小及分布不变,这样辅助热应力与瞬态焊接应力叠加后合成应力减小,焊接变形减小。当焊接束流达到9.0mA,能量分配为15%时,向下弯曲的焊接变形减小为-4.5mm。随着焊接束流继续增加到9.3mA,能量分配为16.25%时,焊件开始向上弯曲,焊接变形为+2.2mm,达到最小。这主要是因为:在焊缝中心,辅助热源产生的应力与瞬态焊接应力叠加后的合成应力由拉应力变为压应力,使薄板开始反向变形。随着电子束束流和能量分配的进一步增大,钛合金薄板向上弯曲的焊接变形也逐渐增大。

上述试验主要研究了辅助热源的位置和能量分配等工艺参数与焊接变形的关系,还需要进一步深入研究辅助热源对焊接残余应力的影响,以更深入地揭示TC4钛合金薄板多束流电子束焊接变形控制的机理。

5 结论

(1)采用电子束高频偏转扫描电子束技术实现了多束流电子束焊接,在保证焊缝成形良好的条件下,利用辅助电子束热源产生的热应力来改变薄板结构件焊缝区和近缝区的应力分布,可以减小焊接变形。

(2)辅助热源的位置和能量分配影响焊接变形的关键工艺参数,当D=5mm,H=10mm,电子束束流为9.3mA,能量分配为16.25%时,1mm厚的TC4钛合金薄板焊接变形达到最小。

(3)为了更深入地揭示TC4钛合金薄板多束流电子束焊接变形控制的机理,还需要进一步研究辅助热源对焊接残余应力的影响。

[1] 钱九红. 航空航天用新型钛合金的研究发展及应用. 稀有金属 , 2000, 24(3):218-222.

[2] 訾群. 钛合金研究新进展及应用现状. 钛工业进展, 2008,25(2):23-27.

[3] 朱知寿. 我国航空用钛合金技术研究现状及发展. 航空材料学报 , 2014, 34(4):44-50.

[4] 赵丹丹. 钛合金在航空领域的发展与应用. 铸造, 2014,63(11):1114-1117.

[5] 关桥, 李菊. 热拉伸效应控制飞行器板壳结构焊接变形. 航空制造技术, 2007(9):30-34.

[6] 曲伸. 电子束焊接TC4整体叶盘结构的控制变形. 航空制造技术 , 2009(23):91-97.

[7] 方总涛, 孙勃, 李春润,等. 薄板焊接变形控制措施的研究进展 . 现代焊接 , 2011(7):20-22.

[8] 李军, 杨建国, 刘雪松,等. 随焊旋转挤压控制薄板焊件应力变形新方法. 机械工程学报, 2010, 46(12):81-85.