强流脉冲电子束辐照EB-PVD YSZ热障涂层改性工艺初探*

2015-05-31北京航空制造工程研究所BAMTRI武洪臣姚振中冯建基雷新更贺红妤

北京航空制造工程研究所(BAMTRI) 武洪臣 姚振中 冯建基 高 巍 雷新更 贺红妤

俄罗斯科学院强流电子学研究所 H·科瓦尔 F·伊万诺夫 A·科鲁巴耶娃

随着推重比的不断提高,高温热障涂层技术对于航空发动机涡轮部件已成为不可或缺的防护手段[1-3]。然而,由于此类涂层的工作环境恶劣,如何提高其性能依然是个极为迫切的问题,人们仍然探索着从底层到面层的各种改性工艺[4],以期获得更好的涂层性能与寿命。将材料转变成亚微米或纳米晶粒状态是一种改善涂层组织结构和使用性能的可探索途径。而脉冲电子束因其与材料的有效作用系数高、可监控和调整输入能量并实现局部分配,与通常使用的激光、等离子束相比具有其独特优势,是改善涂层近表面结构进而提高涂层使用性能的优选能量形式。低能强流脉冲电子束(5~20keV、脉宽 10~200μs、流强 50~200A),能以较大范围的能量密度(10~100J/cm2)作用于材料表面,不论对于科学研究还是工业加工,都是一种先进的方法[5-6]。低能强流脉冲电子束作用于材料以后,可使材料极薄的近表面层(10-7~10-6m)快速的加热(到熔化)和随后的快速的冷却(达109K/S),如此温度梯度的形成(达107~108K/m)保证了材料本身在散热时以104~109K/ S的速度冷却近表面层,为在近表面层形成非晶、纳米和亚微米的结构创造了条件。近表面层组织结构、相成分的明显变化,使材料的物理化学和强度等性能得到明显改善,这是传统表面加工方法难以达到的[7-8]。本文对GH33合金基体上采用EB-PVD法工艺沉积的ZrO2+(6~8)%Y2O3涂层用低能强流脉冲电子束进行辐照,初步研究了涂层的组织结构和相成分的变化规律,并分析了试验结果。

1 试验设备与工艺过程方法

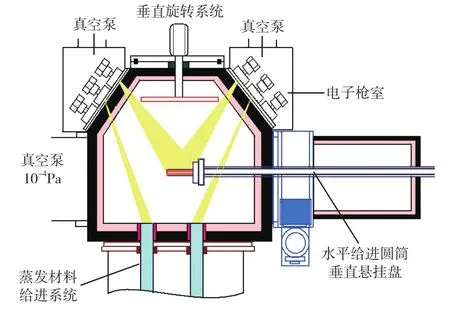

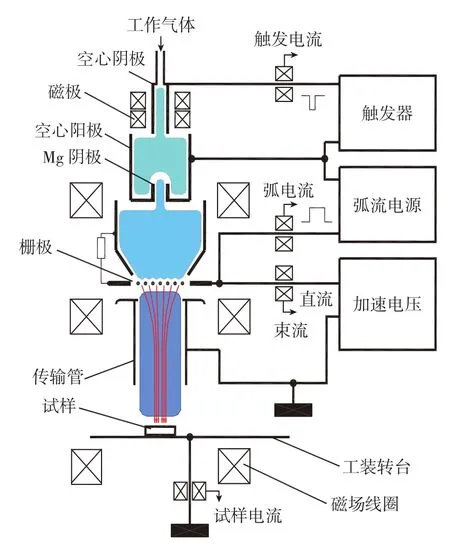

用UE204多功能电子束物理气相沉积设备(如图1)采用常规参数在GH33合金表面沉积ZrO2+(6~8)%Y2O3热障涂层,厚度在120~150μm范围。热障涂层的底层成分为NiCrAlY,厚度70~80μm。用于辐照处理的电子束源则采用俄罗斯科学院强流电子所研制的基于等离子体发射机理的低能脉冲电子束装置。其结构以带有边界稳定系统的等离子发射极为基础,见图2[9-10]。电子束在真空工作室氩气压力P为10-2~10-1Pa时进入轴向磁场。改变磁线圈中的电流比例和与集电极的距离,就可以调节集电极束径和能量密度(本文中当脉宽为50µs时,能量密度为 1.5~8.5J/cm2)。采用扫描电镜(菲利普SEM-515)和电子衍射显微镜(EM-125)及X射线结构分析法(XRD6000衍射仪), 对涂层的缺陷组织结构和相成分进行了研究。

图1 试验用EB-PVD设备Fig.1 Sketch of EB-PVD equipment used in the experiment

图2 基于等离子发射的宽脉冲电子辐照装置示意图Fig.2 Diagram of wide pulse EB equipment based on plasma emission

2 研究结果及讨论

2.1 涂层表面形貌分析

用扫描电子显微镜在电子束加工前(起始状态)和加工后对涂层表面状态进行了研究。图3例举了涂层表面在电子束改性前的典型图像:涂层具有多晶结构,晶粒的尺寸在2~5µm范围内变化。

当涂层经辐照并用高倍SEM仔细研究试件表面时,发现涂层表面几乎均布细微裂纹如图4(a)所示。这些微裂纹将涂层分成尺寸为20~40µm的分区域。分区域内部析出结晶组织。晶粒的尺寸在2~4µm范围内,如图4(b)所示。

图3 不同放大倍数下EB-PVD沉积的ZrO2+(6~8)%Y2O3涂层表面组织结构原始态(柱状晶顶部)Fig.3 Initial geography of ZrO2+(6~8)%Y2O3 coating (column grain top) deposited by EB-PVD

图4 不同放大倍数下脉冲电子束辐照后YSZ涂层表面形成的微裂纹及分区域(电子束参数Es=8.5 J/cm2,50μs,P=5.5x10-1Pa)Fig.4 Micro cracks and divided areas of YSZ coating after pulsed by EB bombardment(Es=8.5 J/cm2,50μs,P=5.5x10-1Pa)

照射到试件上的电子束能量密度的改变,可以通过涂层表面组织结构的变化监控。对图5上的图象进行分析表明: 早在起始状态就显露出了分块结构。

预熔规范下涂层的块状结构非常清晰。在涂层熔化的初始阶段,块状体内部的结构被破坏,但微气孔和微孔隙没有消除如图5(c)所示,各区域内表面被展平,但是分割晶体区域的微气孔和微孔隙仍然存在,当加大电子束的电能密度时,这些微气孔和微孔隙基本上消失,不过分区域的涂层结构还保留着。

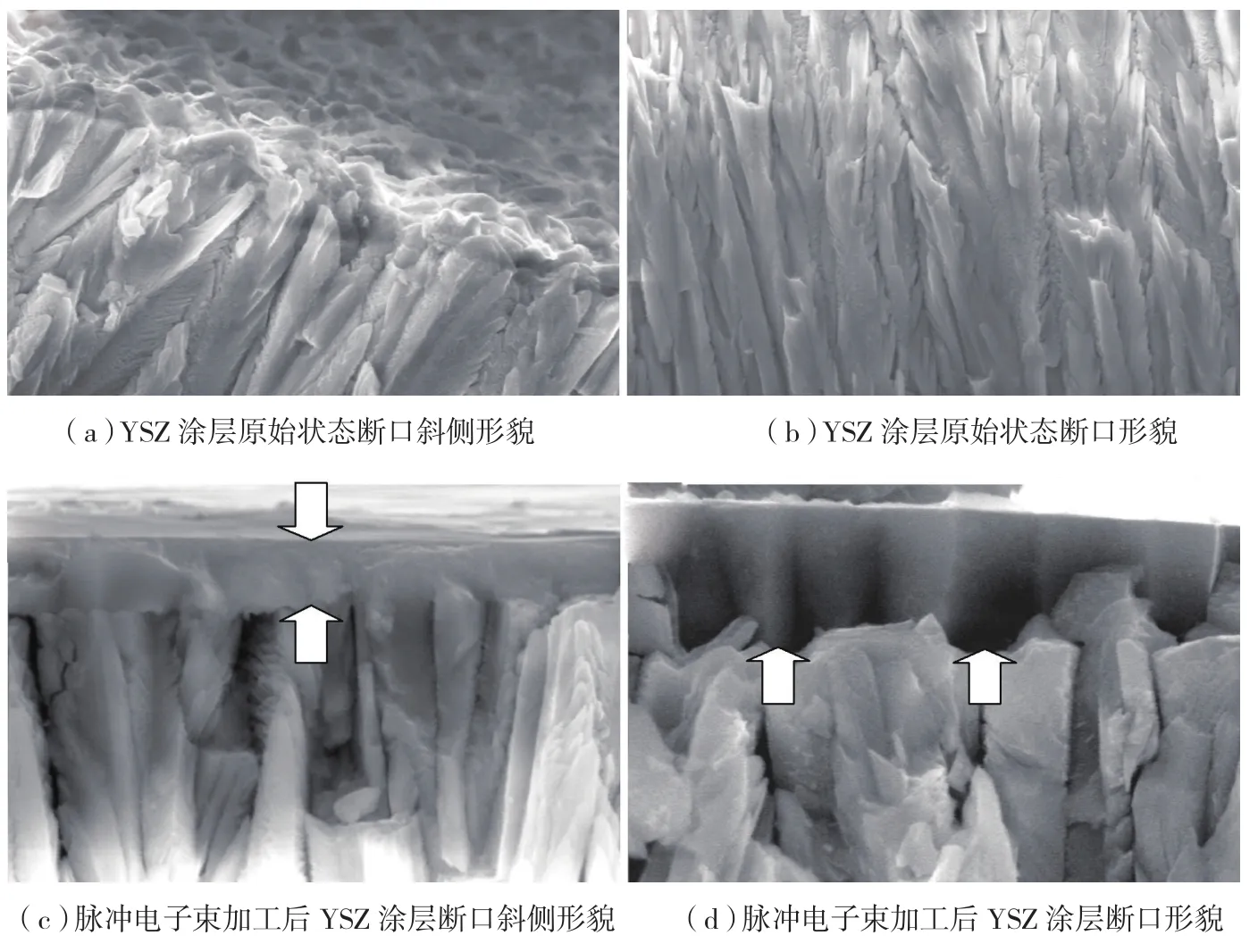

2.2 涂层横断面结构和状态研究

图6为典型的涂层横向断裂电子扫描显微图像。分析结果表明,原始涂层里有明显的柱状结构。柱体被微气孔和微孔隙分开。柱体尺寸在2~5µm间变化,柱体断面可看到为圆形和长方形的断裂亚结构,尺寸在0.3~0.5µm之间变化。电子束加工促使表面层快速熔化和结晶(厚2~5µm表面层)。改性层的断面光滑,类似纳米晶体结构,柱体和微气孔在这一区域基本消失如图6(c)、图6(d)所示,电子束改性表面层平稳过渡到柱体结构。原始状态与改性后状态的界限在断口没有明显界限,所以原始涂层与改性后的区域连接状态较为理想。涂层深部的柱状晶组织,仍能是涂层保持较好的应力容限。

2.3 涂层相组成与亚结构缺陷分析:

用X光和电子发光衍射显微镜研究涂层的结构和相组成。图7为未加工前(图7a)和加工形成镜面后(图7b)的涂层X光照片。原始涂层晶格常数为a=51396A,加工后的涂层晶格常数-a=51306A。按文献[11]随着Y2O3在二氧化锆中的熔化,立方和四方方相晶格参数值出现了线性变化,由此可知随着Y2O3浓度的增加,立方相晶格增多,而四方相晶格减少。根据衍射图可以看出无论是原始状态下还是在电子束加工后,涂层的主衍射线的分离或变宽。这说明在立方相出现的同时,正方相也有出现。辐照前后,涂层成分无显著着变化。

综上所述,涂层电子束改性可引起表面层的快速熔化和结晶。用电衍射显微薄片的方法来分析这一层的结构缺陷。图8为典型的改性涂层结构电显微图像,可清晰看到快速处理会致使纳米晶体亚结构成型,晶体尺寸在20~40nm间变化,沿相互平行的柱体分布,而柱体从一面来说,形成了晶粒结构(扫描显微方法显示)。

图5 初始沉积状态及不同能量密度脉冲电子束辐照的涂层表面形貌。(脉宽τ= 50μs,工作气压P=4.2×10-2Pa)Fig.5 Geography of YSZ coating of before and after bombardment with pulsed EB(τ= 50μs,P=4.2×10-2Pa)

图6 YSZ涂层经脉冲电子束处理前后的断面形貌(箭头所指为改性层厚度)Fig.6 Section SEM of YSZ coating of before and after bombardment by pulsed EB(modification thickness after EB treatment pointed by arrow in c,d)

2.4 涂层抗热震性能研究

图7 ZrO2+(6~8)% Y2O3涂层经脉冲电子束辐照辐照前后的XRD衍射图Fig.7 XRD of YSZ coating of before and after bombardment by pulsed EB

图8 电子束改性涂层结构电子显微图(a、b—亮区,c、d—TEM图)Fig.8 TEM of coating after modified by pulsed EB: a、b—bright area,c、d— TEM figure

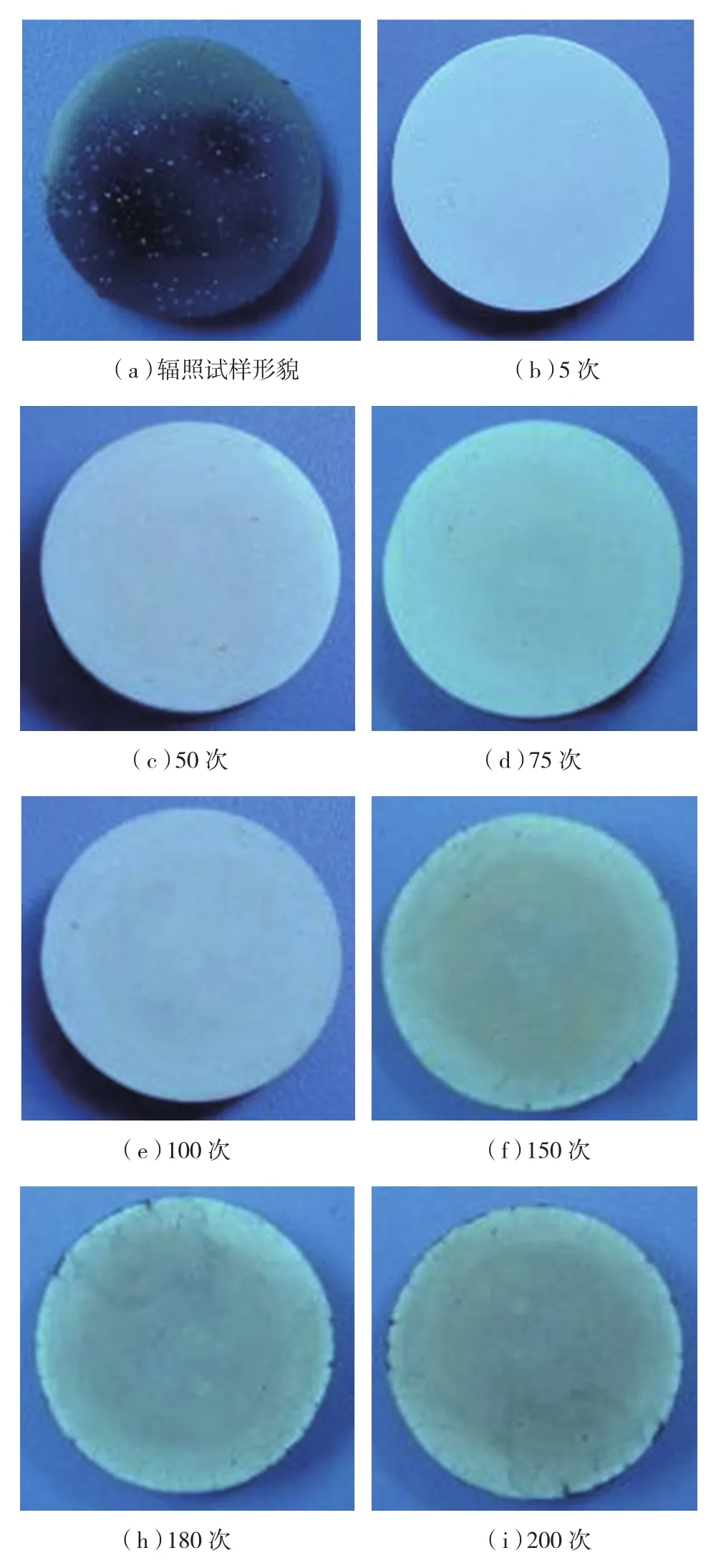

对经脉冲电子束辐照后的试样进行了高温水淬循环热震测试。先将试样加热到1050℃,在炉内保温5min,然后取出水冷,再放入炉中加热保温,如此不断循环,并实时观察涂层的剥落情况。图9是脉冲电子束处理后不同热震次数的试样宏观形貌。从图可以看出,热震100次以内,涂层没有变化。当热震次数达到120次时,试样边缘出现剥落现象,剥落区域小于2mm2。当热震次数达到140次以上时,沿试样的边缘剥落逐渐明显,试样边缘的涂层变的松散,裂纹加宽。试验结果表明,经辐照后,涂层表面粗糙度明显改善,且仍有很好的抗热震性。

图9 脉冲电子束处理后不同热震次数的涂层形貌Fig.9 Geography of treated coating after thermal shock cycles

3 结论

经电子束辐照处理后,EB-PVD YZS涂层可在表层形成3~5μm的镜面层,与原始柱体结构平稳过渡。表层柱状晶结构(晶粒2~4μm)变为分区域的纳米晶体结构(每个分区域内亚晶粒尺寸20~40nm),类似快速结晶化的纳米柱体。其表面微孔大量减少,涂层表面粗糙度明显改善,热震结果表明,涂层仍具有很好的抗热震性。

要想获得理想表面粗糙度并大幅提高涂层抗氧化及抗热震性能,需要采用能量密度更高和作用时间更长的脉冲电子束进行更深一步的研究。

[1] 张志强,宋文兴,陆海鹰. 热障涂层在航空发动机涡轮叶片上的应用研究.航空发动机, 2011(2):38-42.

[2] 武洪臣,高巍. 航空发动机涂层技术及应用.航空制造技术,2013(10):80-83.

[3] 武洪臣.等离子体加工技术若干方向及相关科学工程问题.航空制造技术, 2012(5):46-50.

[4] 郭洪波.表面强化对EB-PVD热障涂层的高温氧化性能及结合强度的影响.稀有金属材料与工程, 2001(4):314-317.

[5] 赵晖,易赟,陈燕,等.强流脉冲电子束对4Cr13不锈钢的表面改性.材料保护, 2011(8):72-74,91.

[6] 郝胜智,贺冬云,王慧慧,等.强流脉冲电子束表面改性技术.2010全国荷电粒子源、粒子束学术会议.大连: 2010.

[7] 李艳,蔡杰,邹阳,等.强流脉冲电子束作用下20钢的微观结构状态.高压物理学报 , 2011(3):268-274.

[8] 张向东, 郝胜智,高泰瑞,等.TA15钛合金强流脉冲电子束表面改性.金属热处理, 2010(12):40-43.

[9] Ivanov Y F, Rotshtein V P, Proskurovsky D I, et al. Pulsed electron-beam treatment of WC-TiC-Co hard-alloy cutting tools: wear resistance and microstructural evolution. Surface and Coating Technology,2000(125):255-256.

[10] Shulov V A, Paykin A G, Kraynikov A V, et al. Mechanisms of operating property alterations of EP866sh and EP181D Steel blades modified by intense pulsed electron beams . 高校物理学报, 2006,4(8):248-250.

[11] Grigoriev S V, Ivanov Y F, Koval N N, et al. Pulse electron beam modification of TiC-NiCr hard alloy. 高校物理学报 , 2006, 49(8):51-54.