TiAl合金精密振动电解加工表面质量的研究

2015-05-31北京航空制造工程研究所周玉凤程小元张志金王洪国

北京航空制造工程研究所 周玉凤 程小元 张志金 王洪国

TiAl合金具有低密度、高比弹性模量以及良好的高温强度、蠕变抗力和抗氧化能力等优点[1],已成为新一代航空发动机材料,可用于制造压气机高压叶片,燃气涡轮机的中、低压叶片,压气机定子挡风板,定子机座以及其他形状复杂的大尺寸整体结构,已部分替代镍基高温合金[2]。

特种加工技术在难切削材料加工中发挥了重要作用,解决了许多常规加工过程中出现的困难。电解加工技术是特种加工技术中的一种重要方法,已成功应用于航空发动机难切削材料整体叶盘、叶片和机匣等整体复杂结构件加工,在批量生产中具有高品质、低成本的优势。TiAl合金在机械加工中属难切削材料,开展电解相关试验具有较大的实用意义。

本文针对TiAl合金开展了精密振动电解加工的试验研究。通过对不同加工工艺参数下试件表面质量的观测和分析,掌握其基本电解加工特性和工艺参数,为精密振动电解加工工艺应用于TiAl合金结构件的加工奠定了基础。

1 试验方法及材料

1.1 试验材料

本试验中使用的TiAl合金材料由北京钢铁研究总院提供,试验材料尺寸为φ30mm的圆形试块。

1.2 试验方法

试验在精密振动电解加工机床上进行,该机床配置了高频窄脉冲电源。加工电极的进给运动采用了振动进给,即加工电极进给加工时,附加了一个机械振动。当阴极振动到最低点时,加工脉冲开启,进行加工;当阴极振动离开最低点后,加工脉冲关闭停止加工,如此循环往复完成最终加工。试验中的电解液为15%NaNO3溶液,振动频率为 20~100Hz,加工电压为 15~35V,脉冲频率为25~6000Hz,阴极进给速度为 0.05~0.35 mm/min。

本试验中,试件表面粗糙度用PGI 1240粗糙仪测定,按照国标GB/T 7998-2005在光学显微镜下观察不同参数下的试件表面的晶间腐蚀状况。

2 试验结果与分析

2.1 表面粗糙度

表面粗糙度是衡量电解加工表面质量的重要指标之一。电解加工表面粗糙度的形成可以从2个方面说明:一方面,在电解加工过程中,由于工件阳极的电化学溶解使工件原有不平整表面得到整平;另一方面,在阳极金属的电化学溶解过程中,由于工件金相组织含有不同金属元素晶粒,而且不同金属元素晶粒的电化学当量不同,又加上间隙通道内流场的非均匀变化,使阳极工件表面各处的溶解速度不一致,导致加工表面上出现微观上的凹凸不平现象[3]。

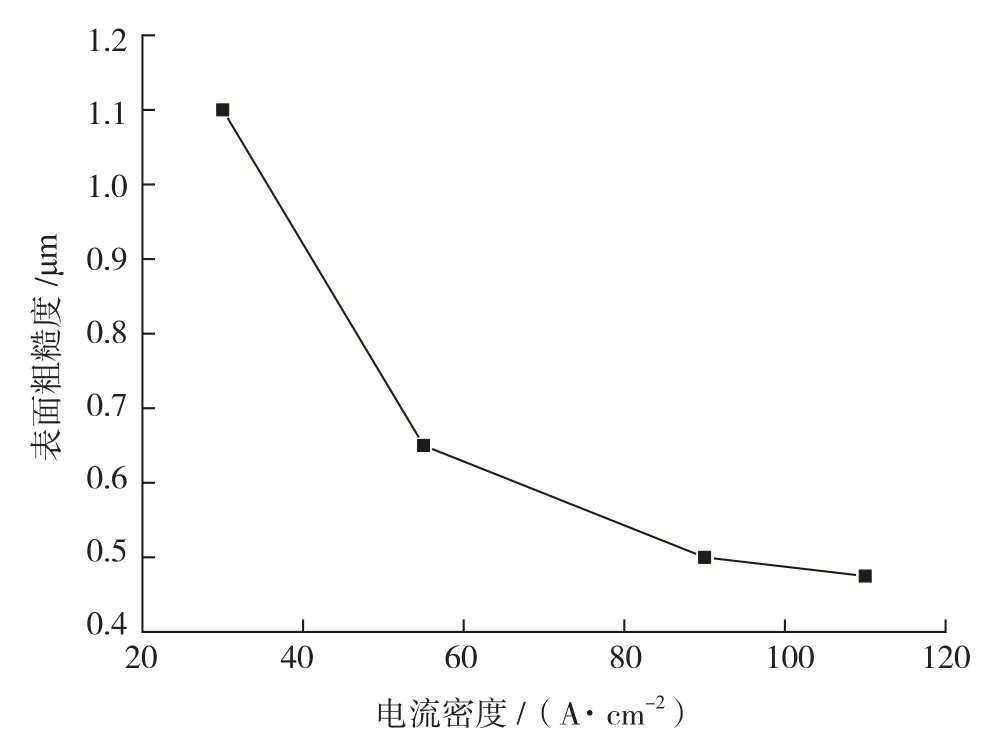

2.1.1 电流密度对表面粗糙度的影响

图1是TiAl合金电解加工时表面粗糙度与电流密度的关系曲线。可以看出电流密度对TiAl合金电解加工表面粗糙度的影响非常大,随着加工电流密度的提高,表面粗糙度Ra迅速降低。当电流密度从30A/cm2增大到110A/cm2时,表面粗糙度从1.1μm一直减小到0.47μm。这是因为TiAl合金内部金相组织众多,常见的金相组织主要有γ相、α2相[4]等,这些金相组织的溶解速度在不同电流密度下有着较大的差异。电流密度低时,组织之间的溶解速度差异较大,造成了多相组织的不均匀溶解,工件表面粗糙度Ra较大;电流密度高时,组织的溶解速度差异变小,且保持相对的稳定,因此表面粗糙度Ra会相应地减小。

图1 电解加工表面粗糙度与电流密度的关系曲线Fig.1 Current density-surface roughness curve for electrochemical machining

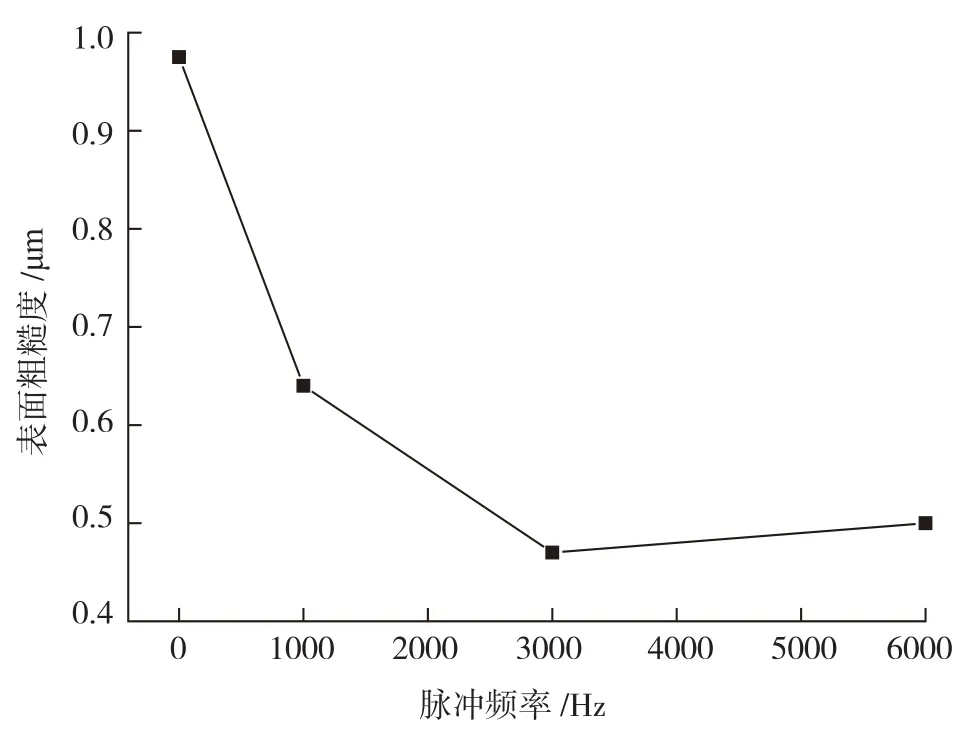

2.1.2 脉冲频率对表面粗糙度的影响

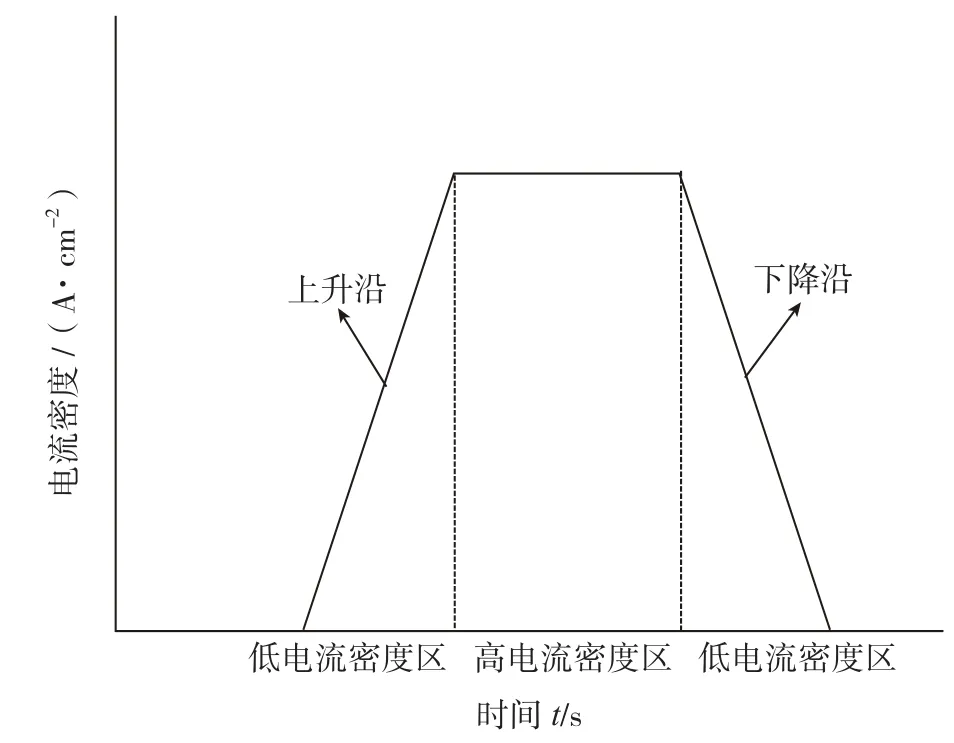

图2是TiAl合金电解加工时表面粗糙度与脉冲频率的关系曲线。可以看出在其他工艺参数相同的情况下,随着脉冲频率的提高,表面粗糙度呈迅速下降的趋势;而随着脉冲频率的继续提高,表面粗糙度基本保持不变。当脉冲频率从20Hz增大到3000Hz时,表面粗糙度从0.98μm减小到0.47μm;随着脉冲频率从3000Hz增大到6000Hz时,表面粗糙度从0.47μm缓慢变化到0.49μm。在相同时间内,脉冲频率不断提高,则加工过程中间歇冲刷作用得到增强,可及时清除电解产物,改善了流场,脉冲加工中产生的热量会在脉间时散出,这样间隙热交换条件也得到了改善[5]。这使得加工过程中的流场分布更加均匀,表面粗糙度会随之下降。而随着脉冲频率的继续增加、间隙冲刷作用和间隙热交换有所增强,但是在相同的加工时间内脉冲数增加,脉宽变窄,而脉冲电源的特性决定了脉冲电流的上升沿和下降沿是倾斜的,峰值电流越大,倾斜角越大,如图3所示。因此脉冲数的增加意味着相同的加工时间内低电流密度的脉冲上升沿和下降沿所占的时间增加,加工表面处于高电流密度的时间减少,使得表面粗糙度不再降低,反而会有升高的趋势。此外,在相同的工艺参数条件下,高频脉冲加工时加工间隙更小,对加工流场的要求更高,由于电解液流速不够大,电解液分布不均匀,将使加工后的表面粗糙度有升高趋势。

图2 电解加工表面粗糙度与脉冲频率的关系曲线Fig.2 Pulse frequency-surface roughness curve for electrochemical machining

图3 电解加工时一个脉冲电流示意图Fig.3 Machining current in one pulse during electrochemical machining

资料表明:TiAl合金经车削加工后,表面粗糙度可达到Ra=1.6μm,粗磨试样表面粗糙度可达到Ra=0.8μm,精磨试样表面粗糙度可达到Ra=0.4μm[6]。本文试验中的TiAl合金试样经精密振动电解加工后表面粗糙度最小可达Ra=0.47μm,达到了精磨的水平。

精密振动电解加工中,阴极的往复振动和脉冲电流的间歇作用强化、均匀了间隙流场。由于间隙流场的均匀化,在很小的加工间隙下,加工表面各处的阳极溶解速度仍能趋于一致,从而消除了各种选择性腐蚀并降低了各处微观腐蚀的不均匀性,小加工间隙下易达到较高的电流密度,获得较低的表面粗糙度。

2.2 晶间腐蚀

在电解加工过程中,如果使用不合适的电解液或者选用较低的电流密度,显微观察加工表面的金相组织可以发现,晶粒间的分界面可能被腐蚀出缝隙,这种现象称为晶间腐蚀[7]。

晶间腐蚀的产生原因一般可解释为:晶粒间分界面的成分常常与晶粒基体的成分有差别;晶间原子受到周围不同晶粒中的晶格位向不同原子的作用,晶间中的原子排列就不像晶粒内部的原子排列那样有规则,即晶间中的原子具有更高的位能而使其电极电位更负,因而更容易优先被阳极溶解,即形成晶间优先腐蚀。

晶间腐蚀是电解加工所特有的表面质量问题之一。晶间腐蚀破坏晶粒间的结合,大大降低金属的机械强度,对工件的疲劳寿命有破坏性影响。按照国标GB/T 7998-2005将精密振动电解加工的试样制成金相试样,然后在光学显微镜下观察是否出现晶间腐蚀。不同工艺参数下试件表面,都没有出现晶间腐蚀。这是由于:

(1)活性电解液如NaCl电解液容易产生晶间腐蚀,而钝性电解液如NaNO3、Na2SO4电解液则不容易甚至不会产生晶间腐蚀。当电解液成分相同时,浓度越高,越容易产生晶间腐蚀。本文试验中使用的电解液为15%的NaNO3,这种低浓度的钝性电解液可以减小甚至防止晶间腐蚀的发生。

(2)精密振动电解加工可以实现小间隙加工、大间隙冲刷,加工电解液得到不断的更新,使每次加工时都能获得新的电解液,保证了每次加工时电解液的一致性,使间隙流场均匀分布,可以消除各种选择性腐蚀。精密振动电解加工有利于减小甚至防止晶间腐蚀的发生。

3 结论

针对在航空航天上具有较大发展前景的TiAl合金,本文进行了精密振动电解加工试验研究,通过对加工后的试件表面质量分析,可得到以下结论:

(1)在一定的条件下,随着加工电流密度及脉冲频率的提高,表面粗糙度Ra迅速降低;精密振动电解加工可以达到较高的电流密度和稳定的加工过程,有利于降低表面粗糙度。

(2)在不同参数下精密振动电解加工的TiAl合金,在光学显微镜下观察表面,都没有出现晶间腐蚀。

(3)在振动频率为50Hz,加工电压为24V,阴极进给速度为0.2mm/min,脉冲频率为6000Hz的加工参数下,精密振动电解加工的TiAl合金可以得到较好的表面质量,表面粗糙度Ra可达到0.47μm。

[1] 陈玉勇,张树志,孔凡涛,等. 新型 β-γ TiAl 合金的研究进展 .稀有金属 , 2012,36(1):154-160.

[2] 张翥,王群骄,莫畏.钛的金属学和热处理.北京:冶金工业出版社, 2009:155.

[3] 夏劲武.高温合金GH4169电解加工和电火花加工表面质量研究[D].南京:南京航空大学, 2007.

[4] 崔静萍,隋曼龄,李斗星. 脉冲电流作用下TiAl合金中形成的魏氏体组织.电子显微学报,2007, 26(5):400-403.

[5] 朱永伟,徐家文, 朱树敏. 振动进给、脉冲电流提高电解加工精度的探讨. 南京:南京航空航天大学学报,1998, 30(6):702-706.

[6] 刘红苹,李增民,王新英,等.铸造γ-TiAl合金表面状态的研究.特种铸造及有色合金, 2007, 27(5):382-384.

[7] 徐家文,云乃彰,王建业,等.电化学加工技术—原理工艺及应用.北京:国防工业出版社, 2008:221.