特种加工技术及其在我国航空发动机制造中的应用

2015-05-31中航工业西安航空发动机集团有限公司何金梅郑榜伟关明强

中航工业西安航空发动机(集团)有限公司 何金梅 郑榜伟 关明强

为了提高发动机的可靠推力,新型发动机采用大量的新材料,且结构越来越复杂,加工精度要求越来越高,对制造工艺提出更高的要求。现代航空发动机技术向着复合化、整体化、精密化的方向发展。

从总体上看,世界航空制造技术的发展趋势可归纳为以下几方面。

(1)数字化制造技术成为提升航空科技工业的重大关键制造技术。

(2)高效、低成本复合材料结构制造技术得到迅速发展。

(3)以钛、铝合金为代表的轻金属构件制造技术朝着制造大型化、整体化结构方向发展。

(4)新型整体结构、轻量化结构和冷却结构等新结构制造技术得到迅速发展和应用。

(5)以高能束流加工、特种焊接为代表的新工艺技术得到广泛应用。

(6)机械加工朝着高效数控加工方向发展。

(7)先进无损检测技术正朝着数字化、可视化、非接触式快速检测方向发展。

1 我国航空制造技术的现状

随着我国现代化航空工业的发展和科学试验的需求,航空新产品不断朝高精度、高速度、高温、高压、大功率、整体化等方向发展,航空发动机使用的材料越来越难加工,零件形状越来越复杂,精度表面粗糙度和某些特殊要求越来越高,因此航空制造技术面临如下问题有待解决。

(1)各种难切削材料的加工问题,如硬质合金、软合金、耐热钢、淬火钢等高硬度、高强度、高韧性的金属材料的加工。

(2)各种特殊复杂表面的加工问题,如发动机匣、整体涡轮、喷气涡轮叶片等的立体成形表面,各种特殊断面的型孔、喷油嘴、窄缝等的加工。

(3)各种超精、光整或具有特殊要求的零件加工问题,如细长轴、薄壁零件、弹性元件、航空航天陀螺仪等对表面质量和精度要求高的加工。

我国大飞机技术还在研制阶段,其制造技术更加复杂,在一切顺利的情况下,我国预计2020年才能研制成功并投产,而且未来大飞机制造的新进入者(如加拿大、巴迪、日本等国)实力强大,市场竞争激烈。

2 特种加工技术的特点及发展趋势

特种加工技术也称“非传统加工技术”,是利用化学能、电能、声能、热能、光能等能量单独或多种能量组合,达到去除或增长材料或材料改性的加工方法,从而实现材料被去除、增长、变形、改性或被镀覆等。这种特殊技术的出现,解决了现代航空制造业的难题,并在某些方面优化了制造工艺和方法。

2.1 特种加工技术的特点

特种加工技术以其“以柔克刚、精密细微、仿形逼真”3大特点在航空航天领域得到广泛运用,其主要表现在:

(1)加工范围不受材料物理、力学性能方面的限制,对于难加工材料,如钛合金、耐热不锈钢、高强钢、复合材料等高硬度、高韧性、高强度、高熔点材料也能找到解决办法。

(2)易于加工复杂型面、细微机构零件,如复杂的三维型腔、型孔、群孔、窄槽、窄缝等的加工。

(3)可用于低刚度零件,如柔性零件、薄壁零件、弹性零件等的加工。

(4)易获得良好的表面质量,热应力、残余应力、冷作硬化、热影响区等均比较小。

(5)各种加工方法还可以复合形成新的加工方法。

2.2 特种加工技术的发展趋势

随着现代航空制造工业和科学技术的发展,特种加工技术作为新型技术,不仅是对传统机械加工方法的有效补充,更是开发各种新工艺、新方法、新技术的有力武器,使我们现代航空产品的各项性能达到新的高度要求。特种加工技术不断完善和迅速发展,其应用前景和发展空间将更为广阔。为进一步提高特种加工技术水平,并扩大其在航空制造业中的应用范围,当前特种加工技术的总体发展趋势主要有以下3个方面。

(1)充分利用计算机技术对特种加工设备控制系统、电源系统进行优化,建立综合参数自适应控制装置、数据库等,进而建立特种加工的CAD/CAM与FMS系统,这是当前特种加工技术的主要发展方向。

(2)为适应产品的高技术性能要求与新型材料的加工要求,需要不断开发新工艺方法及复合工艺。

(3)为适应航空产品对零件精度和表面粗糙度提出的更严格的要求,特种加工技术趋于精密化研究。

3 特种加工技术在我国航空发动机制造业中的应用

特种加工技术包括:电火花成形加工、电火花线切割加工、激光加工、电化学加工、电子束加工、超声加工、离子束加工、等离子弧加工等。 近十几年来,我国航空制造企业紧跟国际装备行业步伐,从国外相继引进了处于世界机床加工行业技术领先的各类特种设备。主要有数控真空电子束焊机、精密数控电火花小孔机、精密数控电火花慢走丝、数控喷丸机、等离子喷涂及火焰喷涂、数控激光打孔机、整体叶盘数控精密电解设备等,特种设备的配套水平总体上与欧、美等发达国家基本上位于同一水平。特种加工技术与在我国航空发动机制造中的主要应用情况如下。

(1)电加工技术以其特殊的加工特性,解决传统加工手段不能或难以解决的制造难题,是实现难加工材料和精密零件加工的有效手段。如图1所示,涡轮机叶轮的三维几何通道在过去是不能制造的,通常在五轴联动的铣床上仅能对开放的这种类型进行加工制造,对于不开放的极端螺旋几何通道是不能加工的,但是现在六轴以上的电火花成形机床就能加工了。目前电加工技术主要应用在工作叶片气膜孔、端孔,整流叶片内筋通孔、火焰筒的群孔、叶片榫槽等细微深孔及异形孔、槽的加工。我国在传统电加工技术方面应用较为成熟,特别是随着近年来航空制造业的技改设备的投入,引进了一些国际上先进的电加工设备,因此在电加工技术方面接近国际先进制造水平。

图1 整体叶轮Fig.1 Integral impeller

(2)电化学加工技术在20世纪70年代就应用到航空制造业中,针对航空发动机零部件中无法通过机械加工实现或者机械加工成本极高的型面、型槽的加工,通过电化学加工设备可以实现难加工材料、复杂型面的精细加工,且无重熔层,表面完好。目前国际上普遍采用电解加工设备代替传统机械加工设备来实现整体叶盘、叶片的精粗加工及电解抛光,达到整体叶盘叶片、叶轮的叶片型面轮廓尺寸及表面粗糙度的工艺要求。如图2所示,用电解方法加工的涡轮转子及整体叶轮,工件材质为高温合金,采用套料加工方式,叶盆、叶背一次加工成形,叶片精度0.1mm,表面粗糙度值Ra为0.8μm,每个叶片加工仅需几分钟时间。电解套料加工已成为航空航天领域优先使用的工艺方法之一。我国在采用电解设备制造发动机整体叶盘的加工技术上面还比较落后,图3为目前比较先进的用于整体叶盘加工的电解设备。

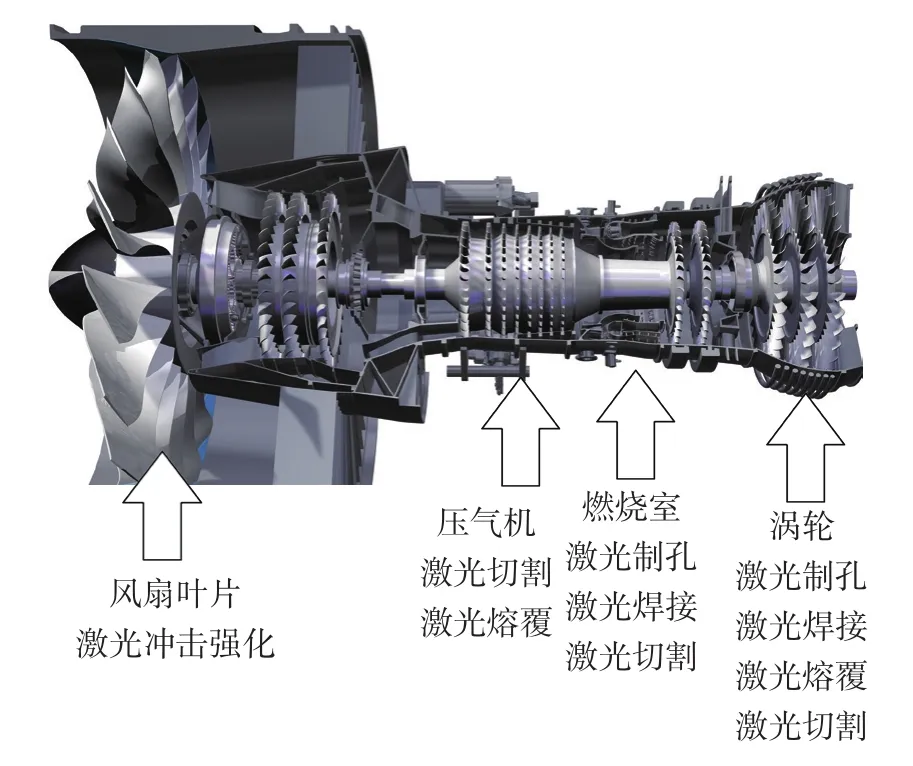

(3)激光加工技术广泛地应用于航空发动机零部件的制造与维修中,激光加工设备主要以制孔和切割两大类为主流,应用于航空发动机叶片类、燃烧室等零件的打孔、切割加工。例如,DMG公司生产的五轴激光打孔机,主要用于航空燃气机轮构件内膜冷却空气孔的加工,加工精度高,效率高,适应性强。目前激光加工技术将开发和研制的激光焊接、激光熔敷、激光强化、激光热处理以及激光3D打印等新型技术与设备正逐步应用到发动机零部件的制造与维修中,如图4所示,发动机的风扇叶片采用激光冲击强化技术,可增加其使用寿命,压气机、燃烧室及涡轮等零部件的制造主要采用激光制孔、激光切割、激光焊接来完成,可提高零部件的加工效率与加工精度。

图2 涡轮转子Fig.2 Turbine rotor

图3 德国EMAG整体叶盘电解加工设备Fig.3 Blisk electrolytic machining equipment of German EMAG

(4)电子束加工技术主要应用于焊接和物理气相沉积的热障涂层制备。电子束焊接技术及设备已成为我国航空发动机生产中的关键技术和装备,由于电子束焊接变形和热影响区小,被用于航天飞机发动机的装配焊接,如主燃烧室、热气歧管,高低压燃料涡轮泵等,特别是在发动机焊接式转子的生产中发挥重要的作用。我国在电子束焊接技术方面基本与国际接轨,已掌握多项关键技术,但在高精密、复杂结构、新材料、无余量精密件的电子束焊接技术及厚大件中压水平枪的焊接方面有待提高。

图4 激光加工技术在发动机制造中的全面应用Fig.4 Application of laser machining technology in aeroengine manufacturing

(5)等离子弧加工技术与设备主要应用在零件涂覆即热喷涂加工和板材切割中。特别是等离子喷涂技术,被广泛应用于发动机热端涡轮工作叶片和导向叶片部件的优质高温防护涂层的制备,在发动机关键部件的隔热、高温防护、耐磨、封严及钛合金零件防微动磨损、阻燃等方面起到重要的作用。20世纪90年代初,我国才逐步从瑞士、美国等发达国家引进等离子喷涂技术和设备,目前在喷涂工艺应用方面积累了宝贵的专业经验,在热喷涂技术的应用中逐步建立起了包含等离子喷涂、低压等离子喷涂、火焰喷涂、超音速火焰喷涂、爆炸喷涂等表面涂覆技术体系。

(6)金属表面强化技术是近年来逐步受到重视的一项技术,它对改善材料表面性能、延长零件使用寿命、节约资源、提高生产力起到关键的作用。金属表面强化技术于20世纪60年代产生于美国,80年代后期应用到航空制造业中,90年代我国逐步从国外购置先进的数控喷丸机设备,能够进行玻璃丸、铸钢丸及陶瓷丸等喷丸强化加工,已具备了多功能、多丸粒类型喷丸加工能力。目前,我国的表面强化技术紧随国际发展趋势,正在开发和研制超声喷丸技术、表面光整技术等,使材料的表面性能得到进一步的提高。

4 我国特种加工技术在航空制造应用方面存在的不足

在航空制造技术领域,英、美等发达国家都把特种加工技术作为关键技术进行重点攻关。我国航空制造在特种加工技术方面虽然取得了一些成就,但从总体水平看,与国外相比存在较大差距,面对新一代航空制造的技术要求,我们的技术储备明显不足,具体表现在:

(1)特种加工工艺总体水平落后,特种工艺技术的研究没有得到足够重视。一些先进的特种加工技术受到国外的限制,我们所能接触的是相对比较落后和滞后的技术,长期沿用的模仿生产,导致我们观念硬化,缺乏先进、主动、超前的研发精神;

(2)先进的特种加工装备几乎完全依赖进口,由于国内外技术水平的差异,在实际生产中进口设备存在关键技术封锁、先进功能得不到有效利用和开发、设备维护成本高等问题。而一些航空制造关键零部件的加工装备国外对我国禁止销售,我们应该加强具有自主知识产权的特种加工装备的研究与开发工作;

(3)工艺过程不稳定,一致性差,产品合格率低,制造成本高,批量生产能力差。主要因为缺少工艺规范的制订,工艺过程受人为和环境因素影响大,靠主观和经验来制定工艺过程等;

(4)污染问题是影响和限制有些特种加工应用的重要问题,必须花大力气处理,并对废气、废液、废渣进行利用,向绿色加工方向发展。

5 结束语

正如国外资深专家所说:“没有特种加工就无法制造出先进的发动机”。可见,特种加工技术在航空制造业中发挥了极其重要和不可替代的作用。特种加工技术在航空制造业中已突破了传统机械切削加工的瓶颈,在提高加工能力、产品质量、生产效率和经济效益的提升方面显露出巨大的优越性,是航空制造技术不可缺少的关键技术。