FGH95粉末高温合金的拉削研究

2015-05-31中国人民解放军驻黎阳机械公司军事代表室程相飞

中国人民解放军驻黎阳机械公司军事代表室 程相飞

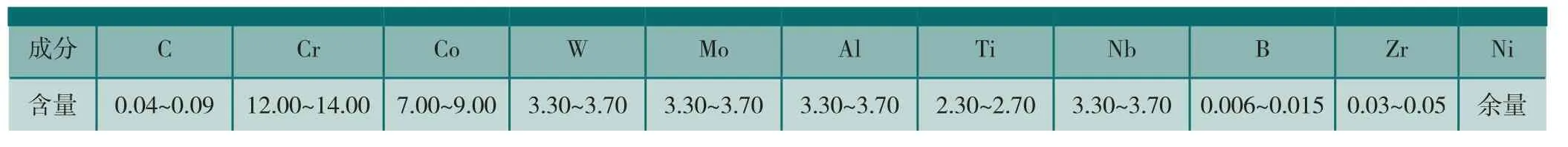

中国南方航空工业(集团)有限公司 张土军

粉末高温合金是用粉末冶金工艺生产的高温合金,它解决了传统的铸锻高温合金由于合金化程度的提高,所引起的铸锭偏析严重、热加工性能差、成型困难等问题,是现代高推重比航空发动机涡轮盘等关键部件的必选材料[1]。FGH95粉末高温合金是一种高合金化的γ',沉淀强化型镍基粉末高温合金,γ'体积含量达到45%~55%。其屈服强度比GH4169高30%,在相同应力下使用温度可提高1100C,是当今6500C使用温度下强度最高的合金,其化学成分如表1所示[2]。

1 FGH95粉末高温合金中的夹杂对拉削的影响

1.1 夹杂的种类及来源

粉末高温合金中小缺陷的主要来源是在粉末冶金过程中引入的夹杂。非金属夹杂物是粉末高温合金中出现数量最多、出现几率最大的缺陷。在现有的技术条件下,在粉末制造过程和处理过程中,夹杂还不能完全清除[3]。因此,非金属夹杂物在粉末高温合金中允许以一定的大小和聚集程度存在。

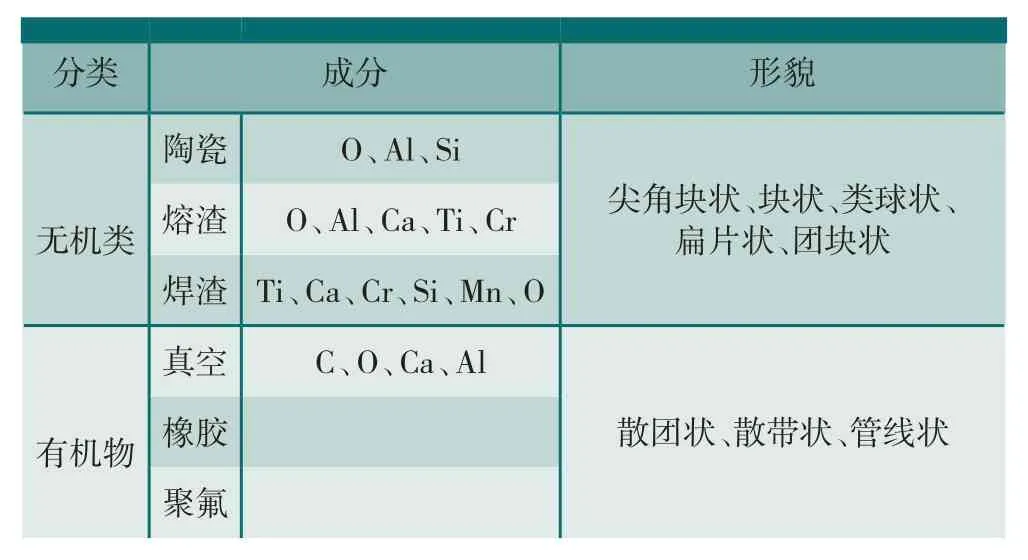

非金属夹杂通常随机分布在粉末高温合金中,非金属夹杂主要为氧化物陶瓷颗粒,也有少量有机夹杂,陶瓷夹杂物主要成分包括 Al、Si、Mg、Ca、Zr等。以Al2O3、SiO2等最为常见。目前,钢铁研究总院用PREP法制造的粒度为50~100μm和50~150μm的镍基粉末高温合金成份中夹杂物的数量少于20个/kg。定量分析为,熔渣70%、有机物17.5%、陶瓷10%、异金属2.5%[4]。夹杂物的成分、分类及形貌详见表2[5]。

非金属夹杂物的尺寸从几百纳米到几百微米不等,它们主要是在粉末高温合金的制备过程(如母合金冶炼及制粉工艺过程中被引入的,可能来自在生产过程)中用到的真空感应熔化坩埚、浇道或用以制备粉末的雾化喷嘴;另外,母合金熔炼原料不纯、脱氧不良或原始粉末处理不当,受到环境污染等都可能引入氧化物陶瓷颗粒[6]。粉末高温合金涡轮盘中的夹杂类型与粉末中的夹杂基本一致,但夹杂在锻造过程中发生了变形,呈扁平状。

1.2 夹杂对拉刀的影响

拉削含有夹杂的粉末高温合金涡轮盘时,夹杂物的存在势必会对拉削过程产生一定的影响。非金属夹杂的存在会恶化刀尖的工作条件,导致切削刃口的微观疲劳,切削刃不断地从夹杂切入基体材料,又从基体材料切入夹杂,重复的小冲击导致切削刃上产生小裂纹,这些疲劳裂纹随着切削的进行不断增长,直至切削刃微崩。只是这种微崩通常很小,一般表现为正常的硬质点磨损。另外,当非金属夹杂的硬度比整个粉末高温合金零件的硬度高很多时,这些硬的夹杂会引起切削刃严重的硬质点磨损,甚至直接导致拉刀刀齿崩裂。

表1 FGH95粉末高温合金的化学成分%

表2 FGH95合金中夹杂的成分、分类及形貌

1.3 夹杂在切削过程中的力学分析

为了研究夹杂在切削加工中的力学行为,先简化切削加工时夹杂的力学模型,只考虑平面二维正交切削中粉末高温合金中单一夹杂的力学行为。切削过程是一个剪切变形过程。切削中的剪应力包括剪切面上的剪应力及前刀面接触区的剪应力,前刀面接触区的剪应力对夹杂的影响很小,可以忽略不计。因此,只考虑由剪切面上的剪应力引起的夹杂的力学行为。

从微观力学角度分析,夹杂物与基体界面脱离是一个包括应力和应变能释放的复杂过程。应变控制的理论认为,应变存在一个临界值,当应变低于该值时,就不会有足够的应力解离界面或有足够的弹性应变能以形成内部界面[7]。因此,在切削过程中,夹杂由于受到剪应力的作用而与基体材料脱离的条件包括:

(1)由于界面解离脱开引起夹杂粒子弹性能释放量至少应等于形成内表面所需的能量。

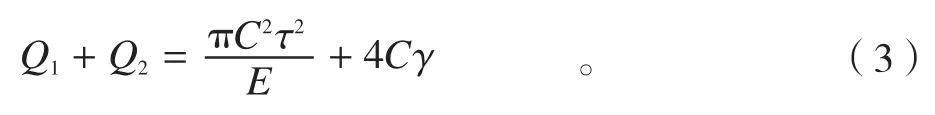

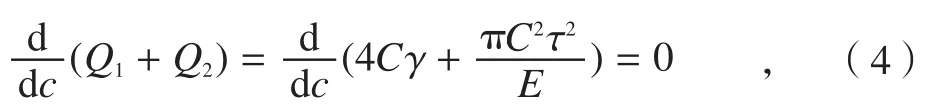

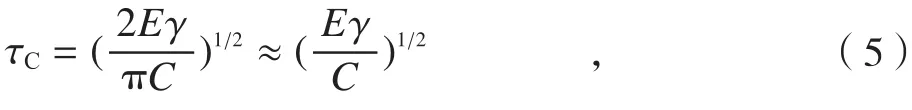

由Griffith裂纹理论,经弹性理论计算,夹杂与基体材料脱离时,夹杂所释放的弹性能为[8]:

式中,E为基体的弹性模量(GPa);τ为剪应力(GPa)。

形成裂纹所需要增加的表面能为:

式中,γ为表面能(N/m),C为裂纹半长。

此时总能量的变化为:

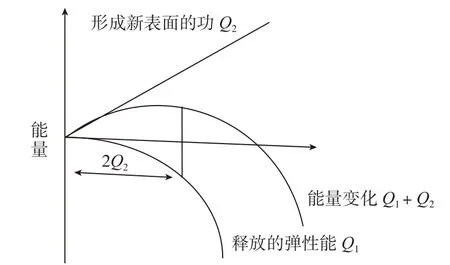

图1表示了Q1、Q2和Q1+Q2与夹杂长度的关系。当夹杂长度达到2Ck裂纹,随着切削的进行,裂纹继续扩展。也就是说,裂纹扩展的过程就是系统总能量降低的过程。因而夹杂与基体脱离的能力判据可表示为:

由此,可以得出夹杂与基体脱离的临界应力为:

它表明夹杂与基体脱离的应力和夹杂长度的平方根成反比。当夹杂在切削过程中受到的剪应力大于临界应力时,夹杂就会与基体脱离。

图1 裂纹生长时能量变化示意图Fig.1 Energy change during crack growth

(2)考虑界面结合强度。当界面强度等于裂纹萌生时的应力临界值,则界面开裂。只要满足其中任何一个条件,则夹杂就会与基体材料脱离,产生裂纹。而由界面强度条件决定的临界应变公式为[9]:

式中,δ=f(v,k),v为材料的泊松比,k为最大剪切力。

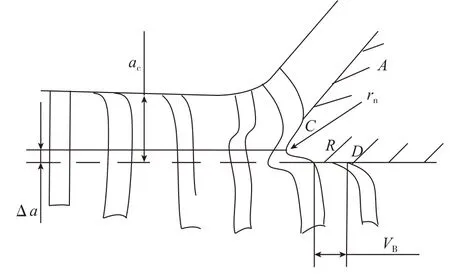

当夹杂在切削过程中受到的剪应力小于此临界应力时,夹杂就会被切削刃剪断。当夹杂进入第一变形区时,在切削力的影响下便发生压缩与剪切变形,因压缩而变长,因剪切而倾斜。逐渐接近切削刃时,夹杂沿第一变形区的剪切方向倾斜,成为包围住切削刃的细长纤维,如图2所示。这条纤维越拉越长,越缩越细,最后在切削刃圆弧部分的C点断开。C点以上的那部分成为切屑,沿前刀面流出;C点以下的那部分绕过切削刃沿后刀面流出。C点不是切削刃圆弧部分的最低点,因此,就有一层金属没有切除,在刃口下挤压而过,在垂直已加工表面方向受到很大的压应力。随着切削过程的不断进行,又受到后刀面磨损段的挤压及摩擦,最终成为已加工表面的一部分[10]。

2 拉削过程的控制

由于在FGH95粉末高温合金涡轮盘中夹杂不能完全消除,允许以一定的大小和聚集程度存在。根据前面的分析,在拉削过程中可能出现拉削力发生变化,拉刀异常磨损,甚至刀齿崩裂的现象。为确保零件、设备的安全和刀具的损失最小,对拉削过程进行控制就显得十分重要。

图2 切削加工时夹杂的变形示意图Fig.2 Deformation of impurity during machining

2.1 对零件装夹系统的控制

由于拉削粉末高温合金时的拉削力比拉削普通高温合金时的拉削力更大,特别是碰到陶瓷颗粒时尤其突出。为此,在加工之前必须仔细检查零件的装夹系统。

液压部分须仔细检查油箱的液压油是否足够,各管路系统是否有渗漏、堵塞、老化等现象,润滑、冷却系统是否正常,开动机床进行空运行30min以上,并调好油压及往返行程。机械部分则重点检查各构件有无裂纹,连接部分是否安全可靠,运动副的动作是否灵活,分度机构是否准确无误,起始点是否对准拉削位置,装好的涡轮盘其外圆和端面的全跳动是否在0.02mm以内。

2.2 对拉削过程的控制

为了让零件的内应力和加工过程中产生的应力能得到合理的释放,减少拉削过程中的零件变形和榫槽的形位公差满足设计要求,必须对粉末高温合金涡轮盘的拉削分粗、精拉2个工步,即将整套拉刀分2个行程进行安装,完成整个零件的粗拉之后再进行精拉。如果使用的是新制或刃磨后的拉刀以及新制的夹具,首先要在试件上进行试拉,待工件加工尺寸测量合格后,方可进行正式拉削。

当使用普通拉床进行拉削时,不能使用自动挡而应该使用手动挡,以便出现异常情况时能紧急停车;当使用数控拉床进行拉削时则可使用自动挡,因为数控拉床具有过载保护功能。无论是使用普通拉床还是用数控拉床,拉削速度都必须严格控制,经过反复试验证明:当对粉末高温合金涡轮盘进行拉削时,粗拉的速度在1.5~1.8m/min,精拉在 1.8~2m/min 比较理想。

由于在拉削过程中可能出现拉削力发生变化、拉刀异常磨损甚至刀齿崩裂的现象,因此,在拉削时操作者需要集中精力仔细观察拉削过程中的每个细节,特别是拉刀的磨损情况、各压力表的指针变化等来判断拉削过程是否正常,若有异常现象就必须及时停车检查,待查清原因排除故障后方可继续加工。

3 拉削中各种问题的解决措施

由于在现有技术条件下,在粉末制造和处理过程中,夹杂还不能完全消除,在拉削粉末高温合金涡轮盘时,拉刀出现异常磨损甚至崩齿就难以避免。为了减少损失,有必要采取有效措施进行防范和解决。

3.1 拉削前对拉刀的处理

为了最大限度地减小拉刀异常磨损及崩齿现象的发生,对拉刀进行检查和预处理很有必要。首先检查拉刀的外观有无裂纹、崩刃、烧伤、锈蚀、碰伤等缺陷;其次,检查拉刀的齿升量是否均匀、前后段的衔接是否合理,特别是拉削FGH95粉末高温合金涡轮盘时更有必要,统计结果证明,出现崩齿的多数情况与齿升量不均、前后段搭配不合理有关;再次,对拉刀的刃口进行“钝化”处理,即将拉刀的刃口研磨为R0.018~R0.026mm的圆角,消除锯齿状的锐口以保证刃口平直无缺陷。实践证明,这一处理结果可大大提高拉刀的正常使用寿命。

3.2 在拉削过程中出现异常磨损、崩齿的处理

由于非金属夹杂物在粉末高温合金中允许以一定的大小和聚合程度存在,因此即使在拉削过程中出现拉刀异常磨损、崩齿情况后,如果最终零件的几何尺寸、形位公差、表面粗糙度和无损检测均符合设计要求,FGH95粉末高温合金涡轮盘不会影响正常使用。因此,对在拉削过程中出现崩齿的涡轮盘的挽救具有现实意义。

无论是出现异常磨损还是崩齿现象,都必须更换成套已经试拉合格的拉刀后,才能进行正常拉削。但更换之前对出现崩齿的零件的处理非常重要。当刀齿出现粉碎性破坏时,不能继续强行往下拉,必须将工作台强行退出,然后将全套拉刀全部卸下,将机床各手柄或按钮切换到空挡位置,把出现崩齿的榫槽内的拉刀碎片完全清理干净,选一把没有修磨的与崩齿拉刀的最后一个齿的高度最接近的同段拉刀,单独作一个行程拉一刀,没有问题后,用更换后的拉刀从出现崩齿的榫槽开始进行正常拉削。如果刀齿只是整体断裂,没有崩碎,则可以试着用点动的方式进行拉削,一般情况可以顺利通过,完成这个行程后,进行成套拉刀的更换,从下一个榫槽开始进行拉削。

实践证明,如果对拉削过程进行有效控制,即使在拉削FGH95粉末高温合金涡轮盘中出现异常现象也不会对零件和拉刀造成毁灭性的破坏,反之,则后果很严重。

4 结束语

FGH95粉末高温合金中的非金属夹杂主要为氧化物陶瓷颗粒,也有少量有机夹杂,夹杂在现有技术条件下不能完全消除,允许以一定的大小和聚集程度存在。这些夹杂的存在会引起拉刀的异常磨损,甚至拉刀崩齿。如果对拉削过程进行有效控制,即使在拉削FGH95粉末高温合金涡轮盘过程中出现异常现象也不会对零件和拉刀造成毁灭性的破坏。

[1] 张义文,上官永恒.粉末高温合金的研究与发展.粉末冶金工业 , 2004,14(6):30-42.

[2] 章守华,胡本芙,李慧莹,等.镍基粉末高温合金FGH95的组织和性能.北京科技大学学报, 1993,15(1):1-8.

[3] 邹金文,汪武祥.粉末高温合金中夹杂物特性及其质量控制.粉末冶金技术, 2001,19(1):7-11.

[4] 张莹,张义文,宋璞生,等.镍基高温合金中的夹杂物.钢铁研究学报 , 2003,15(6):71-76.

[5] 国为民,吴剑涛,张凤戈,等.不同成型工艺条件下FGH95粉末高温合金中夹杂物对材料力学性能的影响.中国材料科学技术与设备 , 2006(2):45-47.

[6] 张丽娜,张麦仓,李晓,等.粉末高温合金中非金属夹杂物问题的研究进展.兵器材料科学与工程, 2001, 24(3):64-67.

[7] 楼志文.损伤力学基础.西安:西安交通大学出版社, 1991.

[8] 王占学.塑性加工金属学.北京:冶金工业出版社, 1991.

[9] 张丽娜,张麦仓,李晓,等.粉末高温合金中非金属夹杂物导致裂纹萌生和扩展的扫描电镜原位观察.稀有金属材料与工程,2001, 30(2):123-125.

[10] 杜劲,刘建强.夹杂物对FGH95粉末高温合金切削加工力学特性的影响.组合技术与自动化加工技术, 2011,12(4):19-23.