航空发动机制造中珩磨技术应用

2015-05-31北京航科发动机控制系统科技有限公司吕红梅

北京航科发动机控制系统科技有限公司 吕红梅 张 喆

现代航空发动机上装备了多种液压装置,如燃油供应和调节装置、转速控制装置、各种集合通道面积的控制装置等。由于液压装置在生产和使用的继承性方面的优势,其未来仍将在航空发动机上起重要作用。即使全电子控制系统在发动机上得到发展,基本的液压装置部分,如燃油的输送和燃油量的控制机构,各种执行机构,以及应急、安全装置等,仍将是不可缺少的。阀芯阀套组件是发动机中最关键的摩擦副之一,它直接影响发动机的使用寿命和性能。一般来讲,阀套孔表面的抗磨性能与内孔表面粗糙度、阀芯阀套配合间隙、阀套孔表面材料硬度以及表面的润滑状况4 个因素有关。现行的航空内阀套孔表面一般加工工序为精镗—热处理—磨内孔—研磨。经过这些工序之后,阀套孔表面粗糙度可达到Ra0.1μm以上,尺寸精度可达5级或6级以上,基本能满足其表面粗糙度的要求和阀芯阀套的配合精度要求,但研磨手工加工质量不稳定,效率低下的弊端随着制造业的不断发展越发明显,而精密珩磨加工正逐步发展并取代手工研磨。

1 研磨加工原理及现状

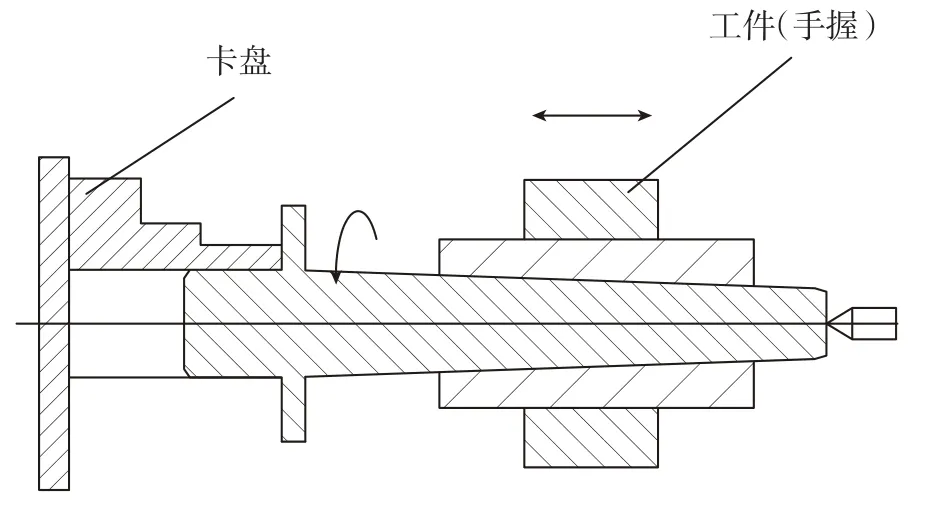

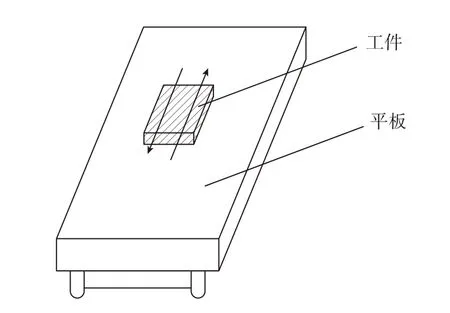

研磨加工是将研磨颗粒涂敷在工件与研具之间,在一定的压应力下工件与研具产生相对运动,研磨颗粒在两接触平面间进行切削运动,最终达到对工件表面光整加工的效果,可加工零件外圆、内孔、平面、球面、齿面等其他型面(见图1、图2)加工范围广泛。研磨加工精度非常高,可达IT5以上,表面粗糙度可达Ra0.025~0.8μm,加工效率低,手工操作,对工人技术要求高;在压应力作用下研磨颗粒会镶嵌到工件表面,对高精密摩擦副有一定负面影响;研磨平面非常平整,微观表面纹路混乱,不易建立油膜,影响寿命。在现代发动机制造技术中,对发动机的整体稳定性,使用寿命等提出了更高的要求,研磨加工的弊端越发凸显,伴随着其他高精密加工技术的发展,研磨技术也逐渐被取代。

图1 研磨内孔Fig.1 Gringing inner hole

图2 研磨平面Fig.2 Grinding plane

2 珩磨技术介绍

2.1 珩磨技术发展

人类发明汽车已有100余年的历史了。珩磨技术是随着汽车的诞生和发展应运而生的。在20世纪初期,美国善能和德国格林公司几乎同时创设珩磨机制造公司,开始致力于珩磨技术的开发和应用。随着近百年的发展,珩磨技术已经广泛用于导弹、枪炮、船舶、家电等各行各业。在制造行业中,珩磨技术由于良好的加工效果同样运用在航空发动机制造中。

2.2 珩磨技术原理

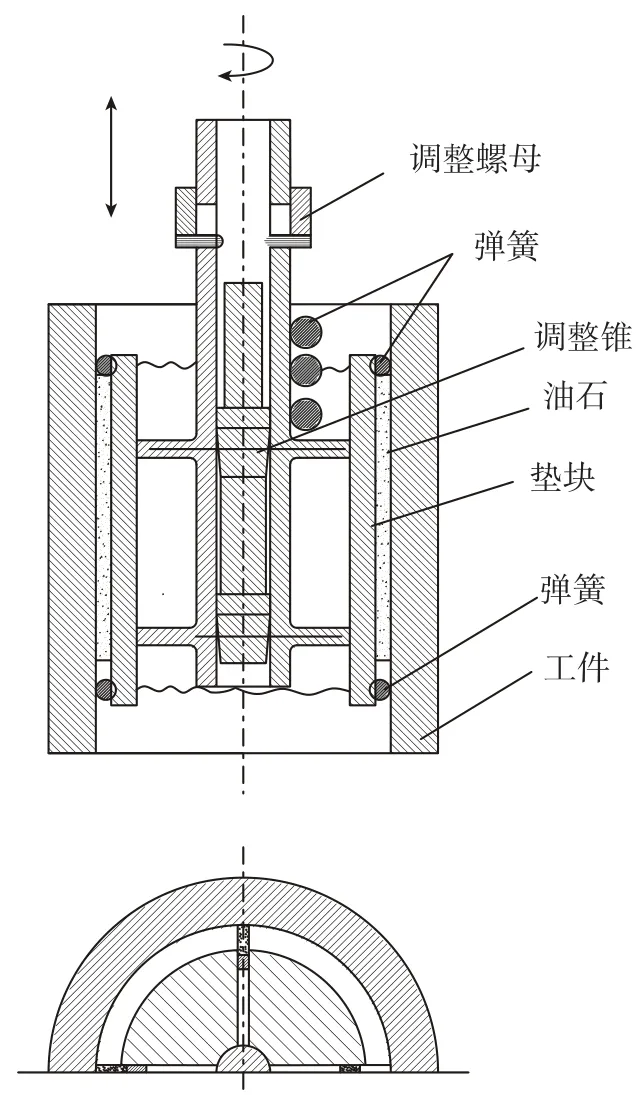

珩磨是将油石镶嵌在珩磨头上,对工件表面施加一定的压力,通过工件的旋转运动,珩磨头带动油石的旋转运动和珩磨头带动油石的往返运动3者合成,切除工件表面微小余量的精密加工方法(见图3)。珩磨头在机床主轴(或工件夹具)之间浮动时,以减小主轴与工件孔的同轴度误差及主轴回转误差对珩磨精度的影响。珩磨中油石必须保持一定长度的搭接,以保证珩磨孔的直线度。为使交叉网纹不重复,提高孔的圆度,还必须使珩磨头每转一周都附加一个转角。此外,在每一往复行程时间内,珩磨头的转数为非整数,因此两次行程间珩磨头相对工件在圆周又错开一定角度。根据珩磨加工的原理可以得到珩磨加工的3要素:工件材料、油石种类和加工参数。掌握了这3种要素的特点和技术,基本就可以对珩磨加工的整体过程有明确的认识。

现阶段,航空发动机中工件材料种类多,从金属到非金属及合成材料等种类繁多,如铸件、钢件、铜、铝、陶瓷材料和表面涂层等,尤其是对于表面涂层类珩磨加工相比研磨加工有独特的优势。例如钼类涂层、G类涂层的超精密加工,研磨加工受涂层本身特性影响,效果不好,粗糙度较低而且研磨膏内的金刚砂会镶嵌到涂层分子间,常规手段无法去除,会一直存在于零件的整个生命周期,有破坏油膜形成、污染液压系统,影响产品寿命的致命隐患。而采用珩磨加工则有效地避免了这种情况,所以涂层类金属表面已广泛采用珩磨技术。

图3 珩磨内孔Fig.3 Honing inner hole

珩磨油石的性能主要由磨料、粒度、硬度、结合剂、组织及浓度等因素决定,根据工件材料自身特点选用适合的油石,可以达到事半功倍的效果[1]。随着珩磨技术的不断发展,油石种类不断增加,从材料区分主要有以下几类:白刚玉油石、碳钢玉油石、绿刚玉油石、人造金刚石、立方氮化硼、特殊金属陶瓷等。一般珩磨碳钢、合金钢时选用白刚玉;珩磨不锈钢、高速钢时选用铬刚玉;珩磨不锈钢、高硬度钢、高温合金时选用立方氮化硼、珩磨较硬、脆材料时可选用碳化物磨料。在航空发动机制造中绝大部分与性能有关的阀套类内孔硬度普遍偏高,一般可达到50HRC以上,所以在高精密机械加工中立方氮化硼油石使用最为普遍。磨料的粒度是根据工件表面粗糙度的要求来选择的。根据实际加工的经验一般按以下原则选用:Ra0.8μm 为 120 #~150 # ;Ra0.4μm为 150 #~240 #;Ra0.2μm 为 240#~W40;Ra0.1μm 为W40~W20;Ra<0.05μm为<W20。在大直径内孔珩磨时,一般选用陶瓷结合剂和树脂结合剂,小孔径珩磨时多采用树脂结合剂和青铜结合剂。在硬度的选择方面,一般相同条件下油石的硬度比砂轮的硬度稍低一些,以保证在油石在珩磨过程中的自锐性好。普通油石的硬度在软3至中硬1选用,金刚石和立方氮化硼油石的硬度在中至硬1选用。总体来讲,珩磨油石的硬度与工件的硬度有关。在所述的油石材料中,只有金刚石和立方氮化硼油石才有浓度的概念,它是指1cm3体积中含有金刚石或立方氮化硼磨料的重量,常用油石浓度为6.6 克拉 /cm3、4.4 克拉 /cm3、3.3 克拉 /cm3、2.2 克拉 /cm34种,它和工件材料的硬度和磨料的粒度有关,硬度高的工件材料和磨料粒度粗的油石选择高浓度,反之,则选低浓度[2]。

在珩磨加工中,切削交叉角对切削量和珩磨油石磨损量以及表面粗糙度影响很大。增加切削交叉角,油石磨损量随着增加。当然,被加工面粗糙度也随之变粗。这是因为在珩磨切削过程中,保持珩磨油石的锐利是靠加工表面粗糙度来修整,只有锐利的珩磨油石切削量才能提高,而油石要锐利就必然要磨损。当切削交叉角为0°时,切削效率低;当切削交叉角为90°时,珩磨油石磨损大,加工表面粗糙度粗,这样反而使切削量变小。通过实验,当切削交叉角为45°左右时切削量最大。因此,在珩磨加工中,要提高生产率应采用45°左右的切削交叉角,在精加工中可采用20°~30°。珩磨时可调整的参数是圆周速度V和往复速度Vf。选择切削速度和交叉角时,应先按照加工要求和切削效率选择合成切削速度Vc和交叉角θ,然后通过查表或计算求出V=Vc·cos(θ/2),Vf=Vc·sin(θ/2)。选择珩磨油石工作压力时,要根据磨油石磨损量、加工精度和表面粗糙度以及珩磨头及珩磨夹具的刚性、珩磨油石的强度 、珩磨油石与被加工面的实际接触面以及工件的材质、尺寸大小和形状等因素全面考虑。

2.3 珩磨技术类型

珩磨加工技术应用非常广泛,从加工对象划分,主要包括平面珩磨、内孔珩磨、外圆珩磨,其中内孔珩磨是机械加工行业中的最主要内容。根据珩磨机的结构区别可分为立式珩磨和卧式珩磨2种。

立式珩磨机的主轴工作行程较短,适用于珩磨缸体和箱体孔等。安置方向是竖直的主轴带动镶嵌有油石的珩磨头作旋转运动,同时在液压装置的驱动下作垂直往复进给运动(见图4)。立式珩磨机设计先进、性能可靠,主轴旋转和进给采用无级变速;主轴箱可轻便地实现纵横向移动;工作台可纵向移动,并快速夹紧缸体。立式珩磨主要用于加工各种发动机的缸体孔、转子孔以及其它精密孔。例如液压系统的柱塞泵内典型转子零件,一般为基数个柱塞孔均布,采用立式珩磨加工可满足精度要求高,一致性好和加工非回转孔方便快捷的要求,所以立式珩磨在航空发动机液压系统加工中被越来越多地采用。

图4 立式珩磨机Fig.4 Vertical honing machine

卧式珩磨可以应用在深孔珩磨方面,因为它的工作行程很长,最高的珩磨深度可以在3000mm(见图5)。它的珩磨头是水平安置的,只作往复运动,且方向是沿着轴方向的,主轴带动工件作旋转运动,床身中间配置了支承工件的中心架和支承珩磨杆的导向架。卧式珩磨机一般是半自动的,配备有自动测量的装置,虽然加工精度比立式珩磨稍弱,但是对于精度不是特别高的简单回转零件加工效率非常高,而且零件装夹拆卸方便,在阀套类零件精益化流水生产线中深受欢迎。

3 结论

在工业4.0时代来临之际,手工研磨的精密加工手段已经远远不能适应现代化的生产需求,发动机制造行业迅猛发展的今天,加工精度高、表面质量好、加工效率高的珩磨技术必将取代传统加工。相信随着技术的发展,新的珩磨技术还会不断涌现,凭借其独特的优势和可发展性, 珩磨技术必将展现广阔的应用前景。

图5 卧式珩磨机Fig.5 Horizontal honing machine

[1] 毛志康.机械加工工艺学.北京:航空工业出版社,1999(5):205-208.

[2] 陈宏钧.实用机械加工工艺手册.北京:机械工业出版社 ,2009:1356-1359.