基于微粒群的数控加工路径优化方法研究

2015-05-31中航工业沈阳飞机工业集团有限公司杜宝瑞沈力华王碧玲

中航工业沈阳飞机工业(集团)有限公司 杜宝瑞 沈力华 王碧玲

飞机结构件尺寸大、加工特征多,如何通过优化方法实现对飞机结构件数控加工路径优化显得尤为重要。目前,数控程序的编制大多仍采用人机交互方式实现,对于数控加工路径规划往往采用人工经验制定,这不但浪费人力,延长了生产准备周期,而且如果规划不当,将严重影响数控加工效率。随着飞机制造业的快速发展,高速、高质量研制已成为必然的趋势,传统人工制定加工路径的方法已不能满足实际生产需要,因此,飞机结构件数控加工自动优化技术受到越来越多学者的关注。目前,基于遗传算法、模拟退火算法、蚁群算法的飞机结构件加工路径优化方法已出现较多研究成果[1-2],但上述方法只是针对特定加工工序或工步进行局部优化。本文提出的基于微粒群的数控加工路径优化方法是一种整体路径规划方法,以加工路径长度最小为目标,确定加工路径轨迹。同时,由于微粒群算法与其他优化算法相比,收敛速度快,编程简单,易于推广使用。因此,采用以微粒群算法为基础,对传统PSO进行改进,提出一种改进的微粒群方法,并采用所提方法对飞机结构件数控加工路径进行优化,仿真计算结果证明本方法切实可行。

1 微粒群的数控加工路径优化

1.1 模型的建立

微粒群算法(PSO)是由Kennedy和Eberhart等于1995年开发的一种演化计算技术,来源于对一个简化社会模型的模拟。由于PSO算法概念简单,实现容易,短短几年时间,PSO算法便获得了很大的发展[3],并在很多领域得到应用,如在烧结矿配料优化中的应用[4],在案例推理(CBR)方面的应用等[5]。PSO算法与其他进化类算法相似,也是采用“群体”和“进化”的概念,同样也是根据粒子对环境的适应值大小进行操作, 所不同的是,微粒群算法不像其他进化算法那样对个体使用进化算子,而是将每个个体看作是在n维搜索空间中的一个没有重量和体积的微粒,并在搜索空间中以一定的速度飞行。该飞行速度由个体的飞行经验和群体的飞行经验进行动态调整[6-8]。

设第i个微粒当前位置为

Xi=(xi1,xi2,...,xin) ,

它经历过的最好位置(有最好的适应值) 记为

Pi=(pi1,pi2,...,pin) ,

也称为pbest。在群体中,所有微粒经历过的最好位置的索引号用符号g表示, 即pg, 也称为gbest。微粒i的当前速度为

Vi=(vi1,vi2,...,vin) ,

对第i个粒子,其第j维(1≤j≤n)速度vij(t+1)和位置xij(t+1)根据如下方程变化:

上式中,w为惯性权重,c1和c2为加速常数,r1j(t)和r2j(t)是两个在[0,1]范围内变化的随机函数。pij(t)为第i个粒子经历的最好位置向量的第j维。

基于微粒群算法求取最优路径的具体流程:

(1)初始化一群微粒的随机位置和随机速度,设群体规模为k;

(2)每个微粒在n(此处n为转角特征总数)维空间搜索,若第i个微粒当前位置为Xi=(xi1,xi2,...,xin),则对组成Xi=(xi1,xi2,...,xin)的n维数组的n个元素进行排序,并记录其下标变化情况,从而实现数控加工路径的调整;

(3)对每个微粒, 将其适应值与全局所经历的最好位置gbest做比较,如果较好, 则重新设置gbest的索引号;

(4)根据公式(1)和(2)变化微粒的位置以及速度,变化后通过流程(3)计算获得微粒适应度;

(5)若未达到结束条件(通常采用设定最大迭代次数,如:Dmax),则继续上一步循环,直至满足结束条件为止。

传统PSO算法虽然概念简单,实现容易,易于推广,且收敛速度快,但其算法精度较低。

因此,针对数控加工路径优化问题,本文提出一种改进的微粒群优化方法。以转角加工路径优化为例,首先确定数控加工路径优化目标函数,根据待加工转角数量确定种群规模;再对于每一个粒子,计算其优化路径解;最终,比较各微粒的适应值,选取适应值最小的微粒作为最优解。通过与传统微粒群方法比较,可以发现,所提方法确定的数控加工路径远远优于传统方法。

1.2 目标函数的确定

由于飞机结构件转角特征数量大,是飞机结构件主要特征之一,因此,以飞机结构件转角为例。

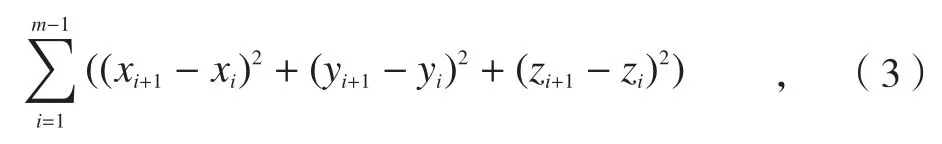

假设:某飞机结构件共有m个转角需进行加工,第i个转角特征中心点坐标为(xi,yi,zi),则加工完第i个转角特征后,下一个被加工的转角对象标记为第i+1个转角,其中心点坐标为(xi+1,yi+1,zi+1),则基于微粒群方法的数控加工路径优化的目标函数为:

优化的最终目标即为,加工所有转角特征的路径长度之和为最小值。

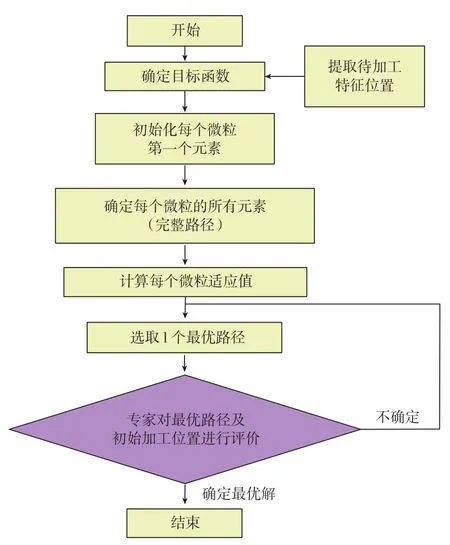

1.3 改进的微粒群方法求最优路径的过程

已知有m个转角需进行加工,在1~m间随机选取m个不同的整数,即对1~m的m个整数进行随机排序,得到一组数组,记为:[m11,m21,……,mn1,……,m(m-1)1,mm1],此时,确定了每条路径的起始位置,即m个微粒的起始元素,根据距离最小原则确定第i个微粒的第j个元素的下一个元素:

d(ik)=表示第i个微粒的第j个元素(转角)与第k个元素(转角)间的距离,即两转角间的距离。需同时满足, 最小且第k个元素(转角)未被选取(加工)过,则选取第k个元素(转角)作为第i个微粒的第j个元素的下一个元素,即选取距离最近的转角作为下一个加工的转角。以此类推,确定出每一个微粒的完整元素,即完整路径。对于第i个微粒,根据公式(1)计算其适应值mif,得到每个微粒确定的路径长度数组[m1f,m2f,……,mnf,mmf]。选取适应值最小的l个微粒确定的路径作为候选优化路径,根据专家经验选取最优初始位置及其对应的优化路径,从而得到数控加工路径最优解。本方法主要流程如图1所示。

图1 所提方法流程图Fig.1 Flowchart of proposed method

2 应用实例

飞机结构件的典型特征之一即为转角,转角加工是飞机结构件数控加工的重要组成部分,如何快速有效地实现飞机结构件转角加工,对于提高飞机结构件整体加工效率具有重要意义。因此,本实例以飞机结构件转角加工作为应用研究对象,通过微粒群方法实现对转角加工路径的优化,在一定程度上节省了人工规划转角加工路径的时间,同时也提高了数控加工效率。以某典型飞机结构件为例,该结构件每个槽特征周围有4个转角特征,其共有264个转角,如采用人工方法确定加工路径,工作量大,且很难寻找到最优化路径,因此,需采用智能优化方法对加工路径进行优化。

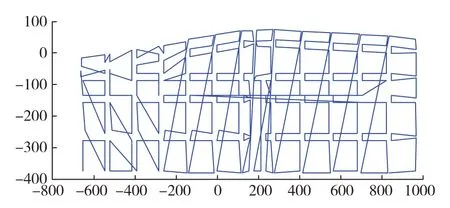

首先采用传统微粒群方法寻找最优路径,根据上述所提方法,目标函数同样为公式(3),初始化一群微粒的随机位置和随机速度,参数设置为:群体规模k设为20,w设为 0.5298,c1、c2均设为 2.4962,最大迭代次数Dmax设为1500。采用matlab软件对上述各步进行程序仿真。将加工路径映射到xy平面,得到如图2所示的优化路径解。

图2 传统PSO优化路径解Fig.2 Optimal path solution of traditional PSO

根据所提方法,仍采用公式(3)为优化目标函数,初始化264个微粒,并逐步找出每个微粒的完整路径,最终确定的每一个微粒的路径长度如图3所示,在确定的264个优化路径中选取最短的l个路径作为候选路径,最终,根据专家意见确定最优路径及其对应的初始加工位置。在本例中, 选取路径最短的1个作为最优路径值,其优化路径解如图4所示。通过对比图2和图4结果可以看出,本文所提方法得到的数控加工路径远远优于传统微粒群方法确定的优化路径解,试验结果证明了所提方法的真实有效性。

3 结论

由于传统人工制定数控加工路径的方法耗时较多,且对于大型飞机结构件难以通过人工形式找到最优路径,因此,针对上述问题,本文重点对飞机结构件数控加工路径优化方法进行研究,通过确定优化目标函数,对各微粒进行初始化,再利用改进的微粒群方法求取数控加工路径最优解,最终,将该方法应用于飞机结构件转角加工路径优化过程中,代替了人工经验确定数控加工路径方法,节省了人力,同时也有利于提高数控加工效率,试验结果表明,本文方法确定的数控加工路径远远优于传统微粒群方法,该方法是切实可行的。

图3 各微粒优化路径长度值Fig.3 Optimal path length of each particle

图4 所提方法优化路径解Fig.4 Optimal path solution of proposed method

[1] 袁青,李迎光,王伟. 基于遗传算法的飞机结构件加工特征排序. 机械科学与技术,2011,30(1):86-91.

[2] 李宁,田锡天,黄利江等.飞机结构件槽特征加工路径优化算法研究 .机械科学与技术,2008,27(10):1253-1260.

[3] 谢晓锋,张文俊,杨之廉.微粒群算法综述.控制与决策,2003,18(2):129-134.

[4] 吴敏,丁雷,曹卫华.基于混合粒子群算法的烧结配料优化.信息与控制 ,2008,37(2):242-246.

[5] 韩敏,沈力华.基于微粒群的案例推理方法研究.控制与决策 ,2011,26(4):637-640.

[6] 李军军,肖健梅,王锡淮.一种精英退火微粒群算法.控制与决策 ,2008,23(7):756-761.

[7] Trelea I C. The particleswarm optimizational gorithm:Conve rgence analysis and parameter selection. Information Processing Letters,2003, 85:317-325.

[8] Clerc M, Kennedy J. The particle swarm: Explosion, stability and convergence in a multi-dimensional comp-lex space. IEEE J of Evolutionary Computation, 2001, 6(1):58-72.