基于VERICUT的数控铣床仿真与优化

2015-05-31南昌航空大学陈为国

南昌航空大学 黄 政 陈为国

随着制造技术水平的不断提高,加工零件的结构越来越复杂,对产品精度的要求也越来越高[1]。如何有效地验证数控加工程序的正确性和合理性,避免切削过程中的过切、欠切、碰撞和超行程等问题显得越来越重要。

针对这些问题,笔者尝试采用仿真软件建立一个虚拟的加工环境,对加工过程进行仿真和校验,从而提前发现实际加工中存在的问题,然后对其进行修改,对产品质量进行评估。在不消耗材料,不占用机床的情况下,采用构建的虚拟机床对其进行仿真加工,从而得到合理、优化的数控程序,进而缩短零件的加工时间,降低加工成本,提高加工效率[2]。为此,本文以XKA714铣床为对象,采用UG和VERICUT构建机床模型,然后对零件进行仿真加工,并对其加工进行优化。

1 VERICUT的仿真加工过程

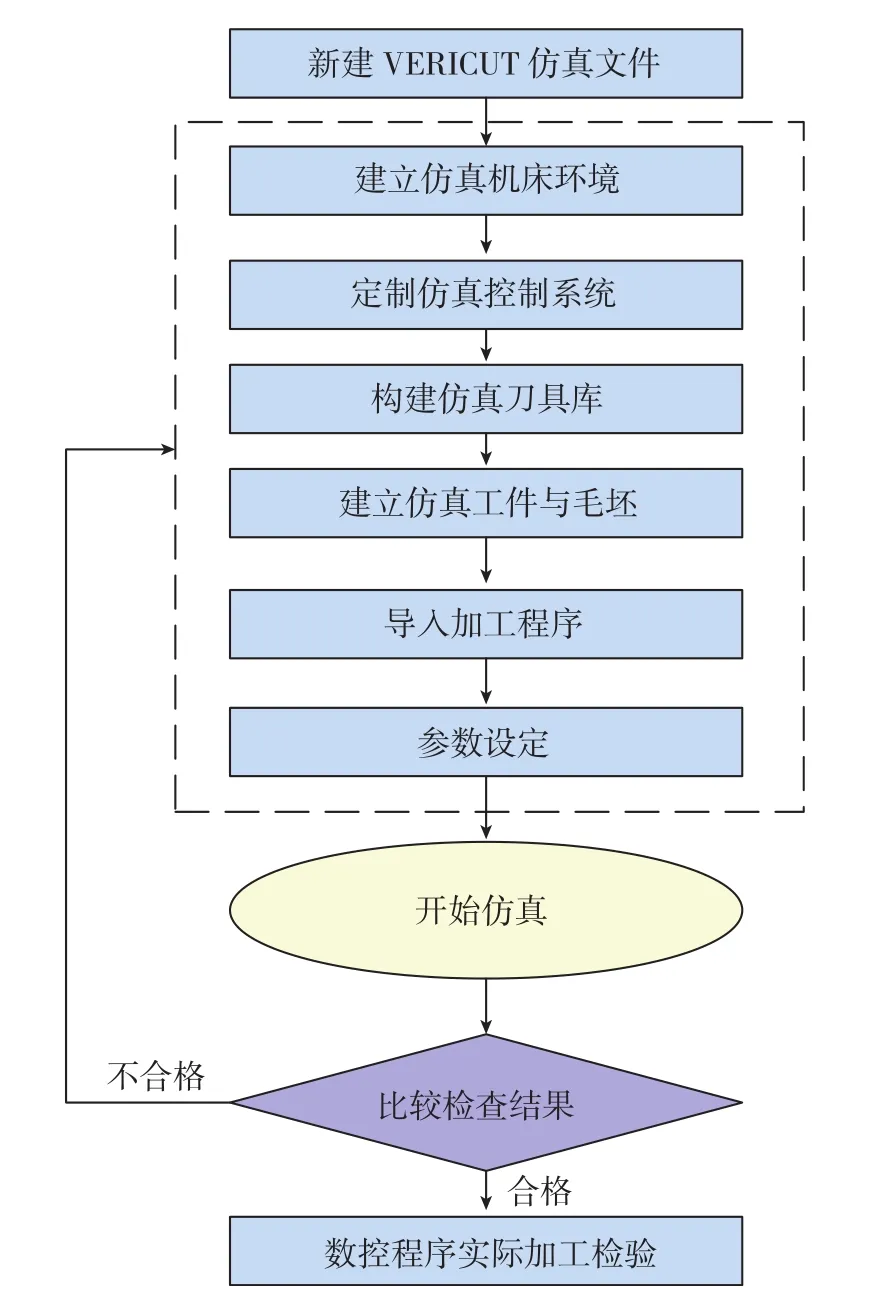

采用VERICUT进行仿真加工,其过程一般包括机床环境的构建、定义控制系统、构建刀具库、对工件和毛坯及夹具进行建模、参数设置、导入数控程序、仿真加工和仿真结果的分析与优化。

采用VERICUT进行仿真加工,其过程如图1所示,其中重点是机床模型的建立和数控程序的生成及优化。在仿真过程中必须保证在三维编程软件中所用的刀具与VERICUT中的刀具完全一致,加工坐标系要相同,以确保生成的数控程序能正常加工。

图1 VERICUT仿真加工流程Fig.1 VERICUT simulation process

2 建立XKA714铣床模型

在VERICUT中构建机床的过程就是将数控机床实体按照运动逻辑关系进行分解,并为各部件建立几何模型,然后按照他们之间的逻辑结构关系进行“装配”。

基于UG和VERICUT构建XKA714铣床步骤[3-4]:

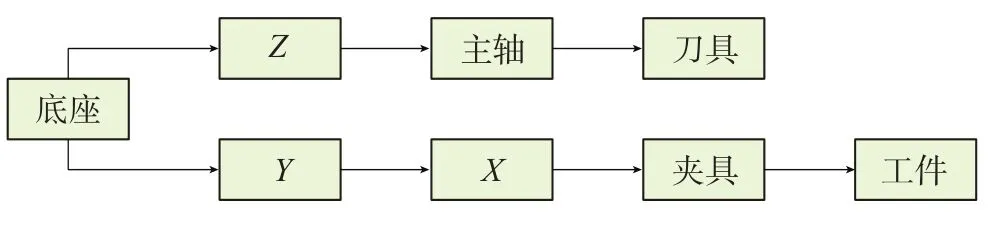

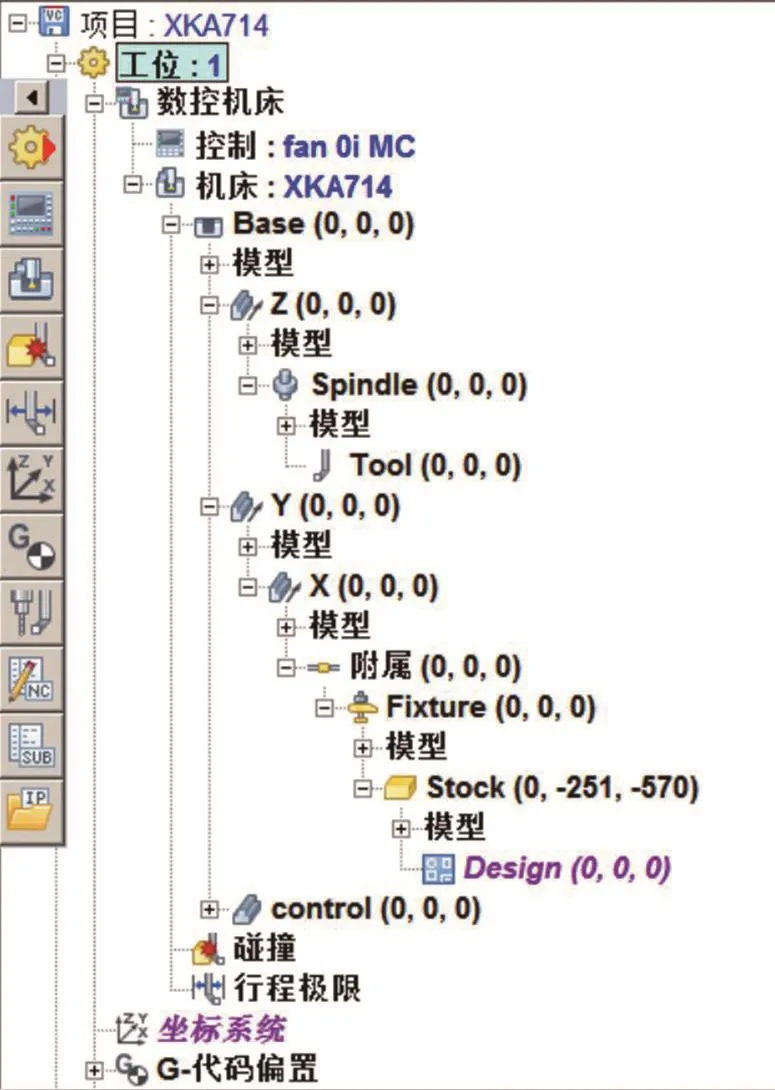

(1)建立机床模型。在进行机床模型构建时要弄清楚机床的传动链,通过对机床的分析可知该机床的传动链如图2所示。按照该传动链建立组件树,如图3所示。然后利用UG进行部件几何模型的建立,将其导入到组件树中,按照其在机床上的位置关系进行定位,完成机床模型的构建。

图2 XKA714铣床传动链图Fig.2 Milling machine transmission chain of XKA714

图3 机床组件树Fig.3 Component tree of machine

(2)定义控制系统。机床模型构建好后,需要对其控制系统进行定义。VERICUT自身有73种数控机床控制系统文件,需要时可以直接调用,如果没有适用的控制系统,可以自行定制。本文选用软件自带的“fan 21im.ctl”文件,在此基础上进行修改。对比FANUC 0i MC和FANUC 21im操作说明书,发现其中有部分编程指令存在差异,对他们进行修改,以保证FANUC 0i MC系统的功能要求。

(3)夹具、毛坯和工件的建模。进行夹具建模主要是为了在加工过程中进行夹具与机床上的其他部件之间的干涉和碰撞检查。本文在UG中对夹具、毛坯和工件进行建模,再以STL格式导入到VERICUT中。

(4)建立刀具库。在VERICUT中可建立铣削刀具、车削刀具和螺纹刀具等。对于较为复杂的刀具部件(如刀柄等),还可以从外部导入。本文直接在VERICUT中进行刀具的创建。

(5)机床参数设置。机床构建好后,需要对机床参数进行设置,如机床干涉检查、机床初始化位置、机床行程置、工件编程原点和机床原点等设置。

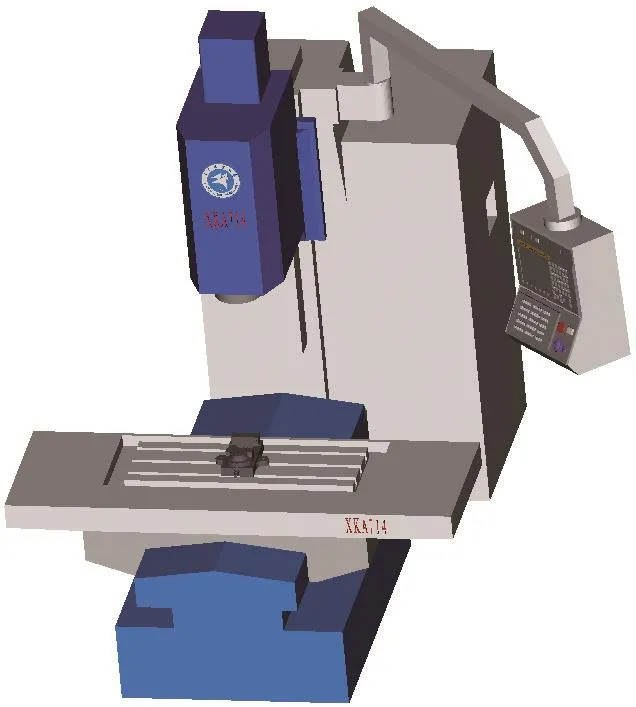

图4所示为构建的XKA714机床几何模型。

图4 XKA714机床几何模型Fig.4 Virtual model of XKA714

3 虚拟仿真加工与优化

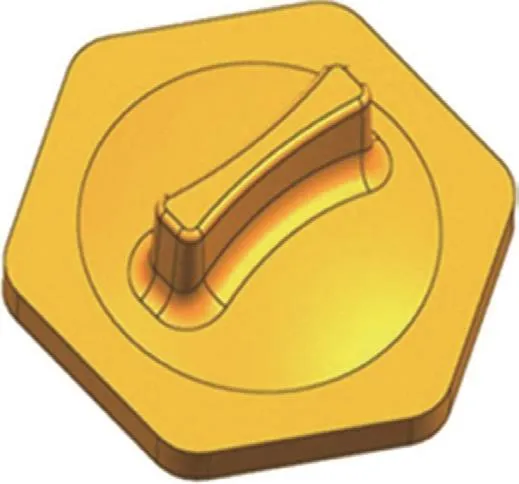

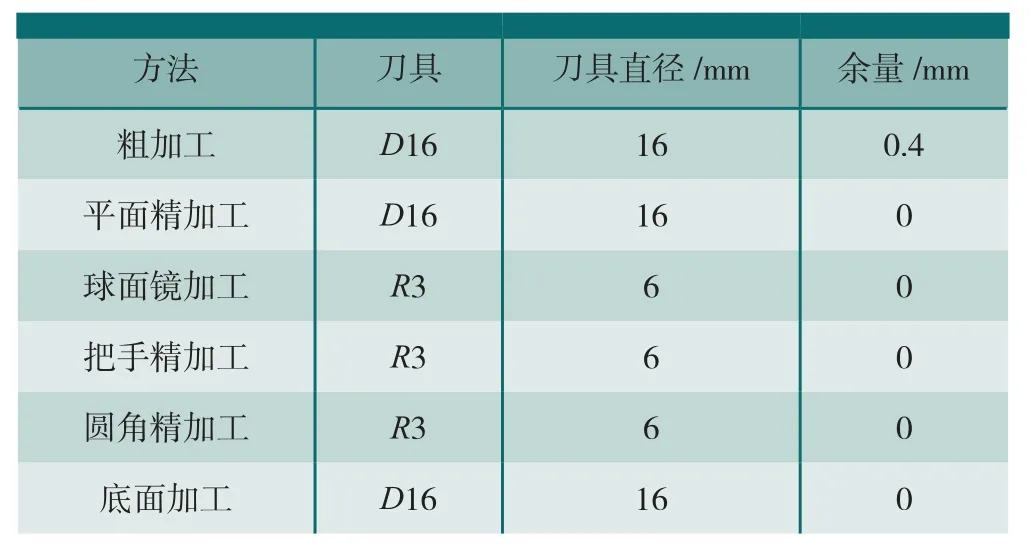

本文加工的零件为数控大赛中的旋钮零件,其三维模型如图5所示。对该模型进行工艺分析,其加工方案如表1所示。利用UG/Post Builder建立XKA714专用后置处理器(本文未与讨论),生成数控加工程序。

3.1 仿真加工与过切、欠切检查

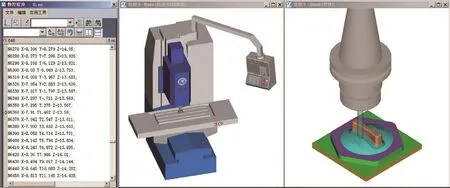

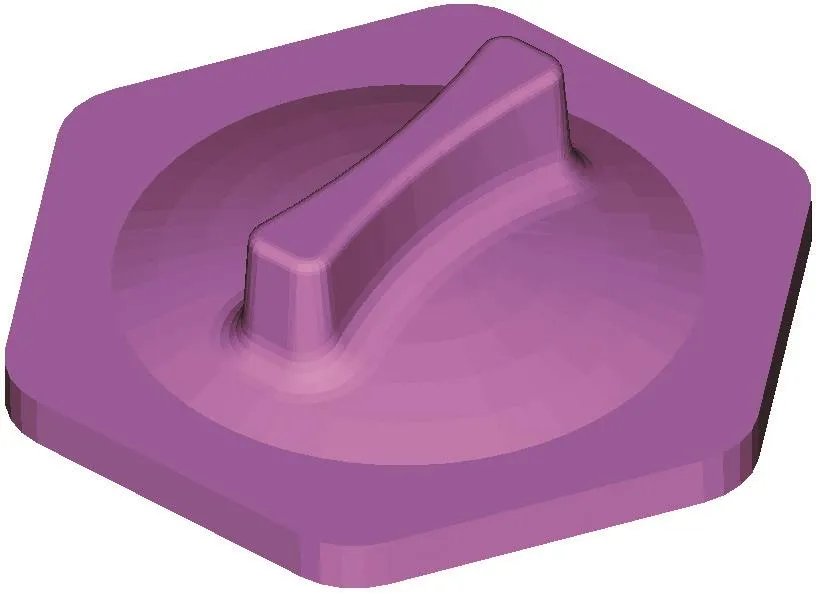

调入经过后处理生成的数控程序,对零件进行仿真加工,仿真加工过程如图6所示,加工完成的工件如图7所示。

图5 零件三维模型Fig.5 3D model of part

表1 加工方案

图6 零件仿真加工过程Fig.6 Process simulation of part

图7 仿真加工后的工件Fig.7 Simulation of workpieces

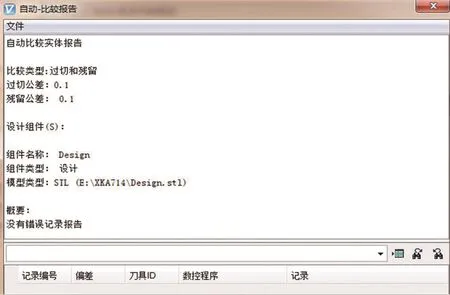

在仿真加工过程中,可以清晰、动态地观察到刀具的走刀路径。利用VERICUT的AUTO-DIFF模块,进行过切与欠切的检查。将仿真加工的模型与设计模型进行比较,将其中的过切部分和欠切部分用已选定的颜色显示出来。此处,将仿真公差设定为0.1mm,经过多次仿真和修改,确认不存在过切和欠切现象,图8所示为生成的比较报告。欠切与过切检查表明加工结果可达到所需的精度要求。通过仿真加工验证可减少零件的试切次数。

3.2 数控程序的优化

VERICUT优化是模拟实际切削条件,根据每部分切削材料量的不同和当前所使用的刀具,计算每步程序的切削量,再和切削参数经验值或刀具厂商推荐的刀具切削参数进行比较。经计算分析,当余量大时,VERICUT降低进给速度;余量小时,提高进给速度,进而修改程序,插入新的进给速度,为每种切削条件指定最佳进给率,最终创建出安全、高效的数控程序[5]。优化后的程序进给率得到提高,其加工路径均与原来的路径相同,可为一系列预先设定好的加工条件输入理想的进给率。

图8 自动比较的最终检查报告Fig.8 Final inspection report of Automatical compare

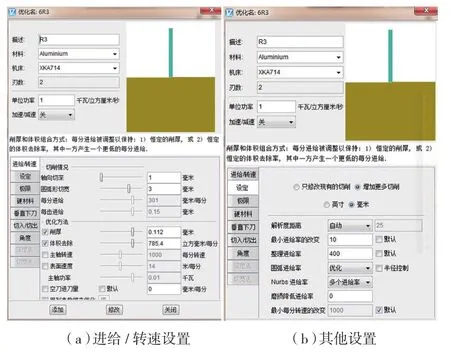

利用VERICUT提供的OptiPath模块,对刀具轨迹进行优化。根据选用的机床数据和对零件的工艺分析,对优化刀具库中的参数进行设置[6],以R3的刀具为例设置完成的刀具优化库如图9所示。

图9 刀具优化库设置Fig.9 Set cutter to optimize library

仿真结束后VERICUT会自动产生1个优化刀具轨迹库,优化前后的数控程序可以通过主菜单中的“优化→比较文件”命令进行查看,图10所示是粗加工程序,左侧为优化前的程序,右侧为优化后的程序。

对比优化前后的数控程序,可以发现优化前程序中的进给速度是固定不变的,优化后的进给速度是不断变化的。而且,优化后的数控程序变长了,由原来的一行代码变为几行代码。这是因为优化刀具轨迹模块在读入数控程序时将刀具轨迹的运动自动划分为若干细小的刀具运动,它根据每段程序的材料去除量,自动为其配置最佳的进给速度,但并没有改变原刀具轨迹路径[7-8]。

图10 部分加工程序优化前后对比Fig.10 Part of program comparison before and after optimization

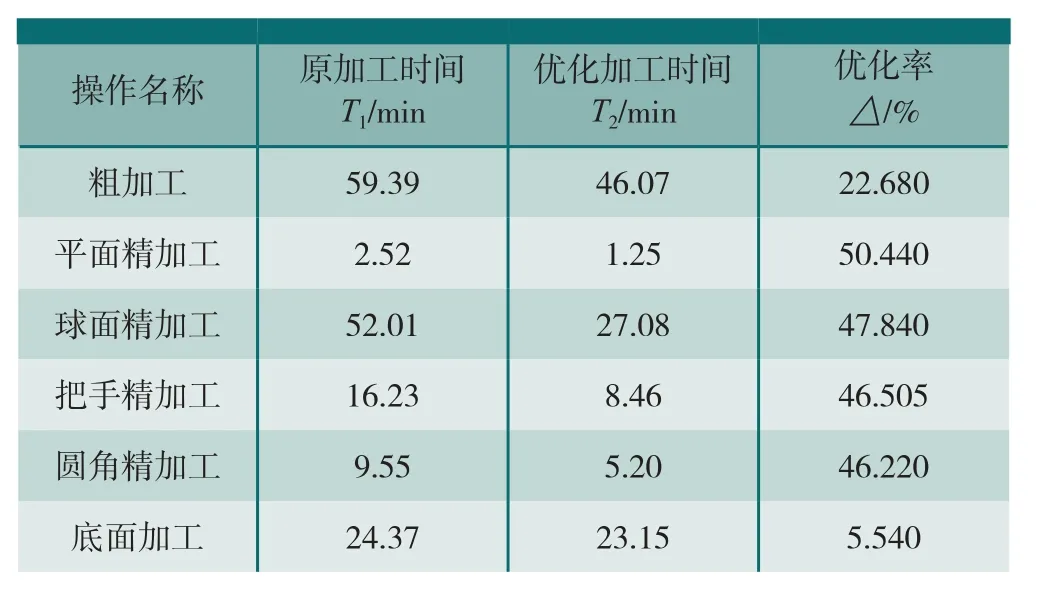

优化完后可以在VERICUT日志中查看到优化前后的加工时间对比,每道工步的加工时间变化如表2所示,其中△=(T1-T2)/T1。

由表2可见,基于VERICUT对数控程序进行优化,可缩短加工时间,优化数控程序。不仅可降低试切次数和成本,提高加工安全性,而且可提高零件的加工精度和表面质量,使数控程序更加合理。

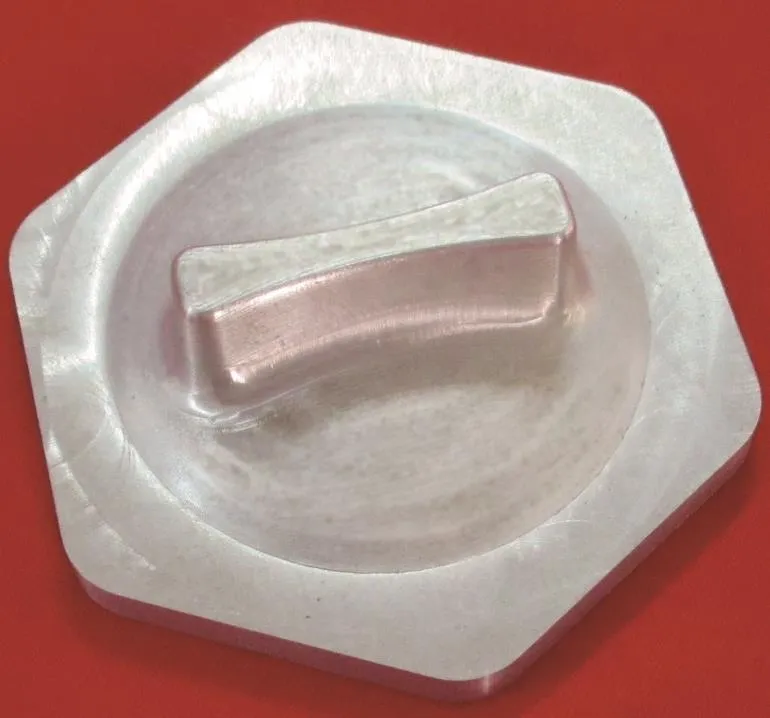

4 实际加工验证

为了验证本文构建的仿真系统的实用性,将经过仿真系统检验和优化后的数控程序用CF卡传到XKA714数控铣床上进行在线加工,加工材料为LY12。加工完成后的工件如图11所示,通过对虚拟加工和实际加工的对比分析,可以得出以下结论:

(1)实际加工中没有发现任何碰撞、干涉现象。证明在实际加工前,利用VERICUT进行虚拟仿真加工,检验数控程序和进行干涉、碰撞等检查的有效性。

(2)观察发现实际加工过程中其加工进给率随加工条件不断变化。程序未优化前零件加工时间为164.07min,优化后程序的加工时间为111.2min,加工效率提高了32.22%。从而验证了利用VERICUT进行程序优化的正确性。

(3)检查实际加工的零件尺寸和精度,满足设计要求,验证了仿真系统的加工精度的可靠性。

5 结束语

采用UG和VERICUT相结合的方法,对旋钮零件进行仿真加工,验证了该方法的合理性和有效性。使用该方法对加工过程进行模拟,对数控程序进行验证与优化。通过优化使得数控程序更合理,加工时间缩短。不仅降低了试切成本,而且提高了加工的安全性,使得刀具寿命得到延长,零件的加工精度和表面质量得到改善。同时,该方法使得产品的生产周期得到缩短,提高了机床的利用率和生产效率,进而提高了企业的经济效益。

表2 工件优化前后的加工时间变化

图11 实际加工的工件Fig.11 Actual processing of workpiece

[1] 姚运萍,王素梅. 基于VERICUT的虚拟机床建模与复杂曲面加工的研究. 新技术新工艺, 2010(1):37-39.

[2] 王雷,凌雪. 基于VERICUT的XH714加工中心仿真.井冈山大学学报(自然科学版), 2011, 32(5):92-95.

[3] 孔德英,崇凯,王霄. 基于UG/CAM和VERICUT的数控加工仿真与优化.机床与液压, 2011, 39(23):147-149.

[4] 唐秀梅,李克安,牛昌安,等. Vericut数控加工仿真技术.北京:清华大学出版社, 2010.

[5] 詹沛枝,阳林,元宇鹏.基于VERICUT轿车仪表盘模具型芯加工仿真和刀轨优化.机电工程技术, 2010, 39(11):42-45.

[6] Sencer B, Altintas Y, Croft E. Feed optimization for five-axis CNC machine tools with drive constraints.International Journal of Machine Tools & Manufacture, 2008, 48(7/8):733-745.

[7] 李存鹏.基于VERICUT的虚拟数控加工刀具轨迹优化.机械研究与应用, 2011(1):15-16.

[8] 刘卫.基于VERICUT的数控加工的优化.机械设计与制造,2009(5):188-189.