TC4钛合金线性摩擦焊接头组织及残余应力分布特征

2015-05-31中航工业北京航空制造工程研究所张田仓陆业航张庆云

中航工业北京航空制造工程研究所 张 杰 张田仓 陆业航 张庆云 李 菊

TC4作为一种α+β型双相钛合金,具有优异的综合性能,长时间工作温度可达400℃,是制造航空发动机风扇和压气机叶盘及叶片的重要材料[1]。线性摩擦焊接是一种优质、高效、节能与环保的固相焊接技术[2],金属可通过摩擦生热而达到塑性状态,最终在热能与力耦合作用下连接在一起[3],连接界面的温度变化和塑性变形情况是焊接工艺参数的控制要点[4]。该技术发明至今,在航空航天领域尤其是航空发动机整体叶盘结构的生产及修复中显示出广泛的应用前景[5-7]。国内外对TC4钛合金线性摩擦焊的工艺进行了较多研究,侧重于揭示焊接接头组织与力学性能之间的关系,关于接头残余应力分布状态及特征的公开报道较少[8-12]。残余应力的产生是材料发生不均匀弹塑性变形的结果,它的存在对焊接结构件的强度、刚度、断裂韧度、损伤容限、疲劳性能和耐蚀性等产生重要影响,而这些性能又都是焊接结构完整性评价的重要指标[13-14]。了解接头残余应力分布特征,不仅有助于对焊接工艺参数进行优化,更能为随后的焊接热处理工艺制定提供技术参考。现有的残余应力测试方法中,X射线衍射应力测试方法是目前应用最为广泛、最为成熟的无损测试方法[15-17]。本文以TC4钛合金线性摩擦焊接头为研究对象,使用X射线衍射法进行接头残余应力特征分析,并对显微组织特征进行描述。

1 试验材料及方法

试验材料为选用适当的线性摩擦焊工艺参数进行焊接的TC4钛合金,尺寸为192mm×75mm×20mm。应力测试前,采用慢走丝线切割去除焊接过程中产生的飞边,再用化铣的方法去掉线切割过程在试件表面造成的附加应力层和氧化层。焊接接头去除飞边的前、后宏观形貌如图1所示。

图1 线性摩擦焊焊接原理示意图及线性摩擦焊接头宏观形貌Fig.1 Macroscopic of linear friction welding joint

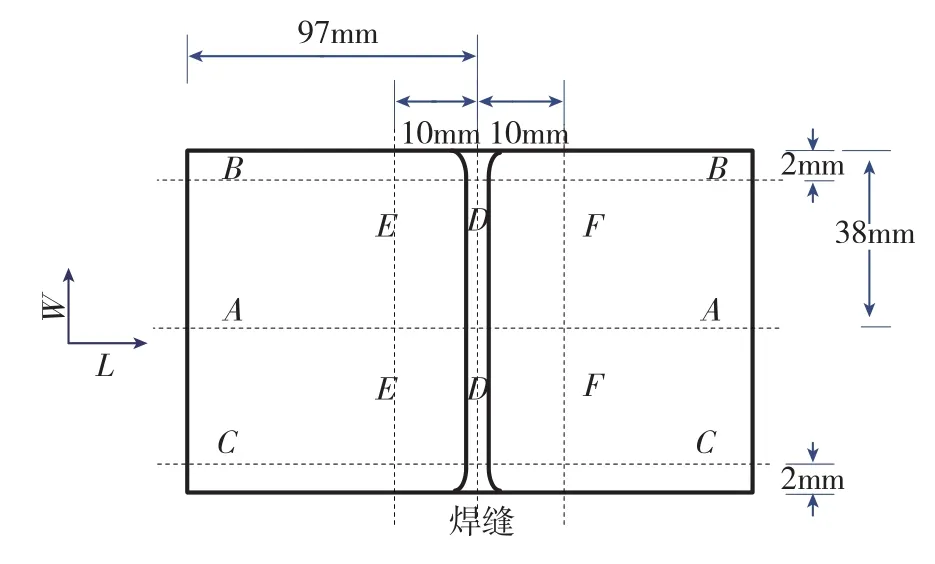

依据EN 15305-2008标准,在LXRD大功率残余应力测试仪上进行残余应力测试。重点研究的截面如图2所示。选用Cu-Kα特性谱线,波长1.541838Å,衍射晶面(213),2θ角为142°。使用固定ψ0法进行测试,ψ0角度分别为22°、19°、11.54°、5.51°、1.94°、0°、-1.94°、-5.51°、-11.54°、-19°、-22°,每个角度曝光10次。为减少组织中粗大晶粒对测量结果的影响,测试时在每一个ψ0角处再进行±3°的摆动,以增加衍射晶面数量,从而得到满意的峰形。

待残余应力测试完毕后,分别在飞边和焊缝处切取金相试样,用Kroll试剂腐蚀(氢氟酸:硝酸:水= 2:1:7),腐蚀时间10s,在Leica DM6000M光学显微镜下进行组织观察。

图2 测试截面示意图Fig.2 Schematic of testing section

2 结果与分析

2.1 显微组织分析

(1)焊接接头的显微组织。

图3为TC4线性摩擦焊接头各区域显微组织照片。母材组织为等轴α+含有针状α的β转变基体,等轴α相比例超过50%,如图3(a)所示。图3(b)为热影响区组织,该区域最明显的特征是有着清晰的流线和带状组织。流线的方向和带状组织的方向显示出了在摩擦过程中热塑金属的流动和变形方向,该组织中α相和β转变体被不同程度地拉长,变形严重。

焊缝区的显微组织如图3(c)所示,它由细小的片状α相和β相组成,β原始晶界已不明显,说明在焊接过程中摩擦界面温度已经超过了钛合金的β相转变温度,在摩擦焊大的应力和变形条件下,β晶粒发生动态再结晶,从而导致原始β晶粒细化。而在摩擦结束后的快速冷却过程中,β相发生转变,动态再结晶的β晶粒尺寸限制了片层状α的生长尺寸,导致焊缝组织为细短的片层α+β组织。另外,焊缝区超细晶粒的形成还与线性摩擦焊的工艺特点有关。焊接金属在焊接过程中,不仅受到正压力,还承受快速的剪切力,焊接界面金属的加热和变形均十分迅速。快速变形的晶粒使位错大量增殖,且在晶界附近塞积导致晶格强烈的扭曲变形,储存了大量的变形能,使焊缝金属再结晶的驱动力增大,再结晶温度降低,再结晶晶粒的成核率变大。再加之焊缝温度不断上升,使焊缝金属再结晶的成核速率更大。但是由于摩擦焊接头的加热时间很短,接头的温度梯度很大,冷却速度很快,故再结晶晶粒的长大受到较大制约,从而形成了焊缝区的超细晶粒区。

图3 焊接接头显微组织Fig.3 Microstructure of linear friction welding joint

(2)飞边的显微组织。

图4为飞边的微观组织,与母材的组织有很大的区别。图4(a)为飞边尖端(最先挤出的部分)的微观组织特征,由针状α和β组织所构成,而且等轴状原始β晶粒隐约可见。飞边的微观组织特征表明,界面金属温度已经超过了β转变温度,发生了α相向β相的转变。原始β晶粒的存在,说明界面金属中α相已经完全转变为β相,由此可以推断,界面金属是在发生完全的β相转变之后才挤出而形成飞边的。另外,在摩擦焊过程中,界面金属在高温、高应变条件下,原始β晶粒发生了动态再结晶过程。动态再结晶过程促进了塑性界面的形成,可获得焊合良好的接头。飞边尖端的平均晶粒尺寸较小,飞边末端(最后挤出的部分)的平均晶粒尺寸有所增大,如图4(b)所示。这是由于随着摩擦时间的延长,试样的连续摩擦和变形使界面温度升高,动态再结晶晶粒尺寸随之增大。

图4 飞边显微组织Fig.4 Microstructure of flash

2.2 残余应力分析

根据 BS EN 15305: 2008 标准,钛合金残余应力测试结果的不确定度应满足下面要求: (1) 当X射线应力测试结果|σ|≥210.30MPa时,测试结果的不确定度应满足|u(σ)|≤ 52.57MPa;(2) 当X射线应力测试结果|σ|<210.30MPa时,测试结果的不确定度应满足|u(σ)|≤ 16.82MPa或者|u(σ)|≤|σ|/4。由前面图的金相组织照片可知,线性摩擦焊焊缝及热影响区处晶粒均匀细小,这对于X射线衍射法测量残余应力是非常有利的,本试验研究所得X射线衍射峰强度比均小于3,所有测试结果的不确定度均满足BS EN 15305: 2008要求。

图5为接头表面(L×W)残余应力分布云图。从图中可知,无论是垂直焊缝方向还是平行焊缝方向,存在于焊缝左侧区域的残余应力主要为拉应力,而焊缝右侧区域同时存在拉应力区和压应力区,这与两块试样焊接前的同轴对称度、焊接过程中试样的单侧振动以及焊后的冷却不均匀有关。

(1)垂直焊缝方向应力。

图6为A-A、B-B和C-C截面上垂直焊缝方向残余应力的分布情况,可见,垂直于焊缝方向的残余应力达到较好的平衡状态。在距焊缝中心线±10mm的区域内,A-A截面的残余应力呈V字形分布,最大残余压应力出现在焊缝中心线处。从焊缝中心向热影响区的过渡过程中,残余压应力逐渐转变为拉应力。

图5 残余应力分布云图Fig.5 Distribution of the residual stress

在距焊缝中心线±10mm的区域内,B-B和C-C截面的残余应力呈W字形分布,表现为残余压应力。由图6中的2个方框所示,焊缝中心线上A-A截面处的残余压应力数值为-178MPa,明显小于B-B和C-C截面在焊缝中心线上的压应力值-296MPa和-338MPa,这是因为A-A截面所在位置为焊接试样的纵轴线,在焊接结束后的冷却过程中,焊缝中心区的冷却速度要明显小于焊缝两端(B-B和C-C截面处)冷却速度,致使焊缝中心区冷却到室温的时间晚于B-B和C-C截面,最终焊缝中心区开始冷却而发生体积收缩时受到周围已经凝固部分的约束,体积收缩将受到阻碍,而焊缝两端将受到来自中心区的压应力作用。

从图6中的椭圆框可知,B-B和C-C截面的最大残余压应力并没有出现在焊缝中心线上,而是在靠近焊缝中心线的左右两边各出现一个压应力峰值。这与焊接过程中焊缝不同位置的温度分布以及金属的塑性流动有关。塑性变形的金属在焊接过程中不断向边缘移动,最后在顶锻力作用下,部分金属被挤出,形成飞边。飞边挤出时带有很高的温度,与周围环境存在较大的过冷度,造成飞边发生体积收缩,由此产生热应力和相变应力。飞边中心由于与焊缝中心相联通,冷却的时间会更长,最终凝固收缩时将再次对飞边边缘施加压应力。

图6 垂直焊缝方向的残余应力Fig.6 Residual stress distribution in transverse direction

(2)平行焊缝方向应力。

图7为D-D、E-E和F-F截面上平行焊缝方向的残余应力分布情况,焊缝中心D-D截面的中心段存有较高的残余拉应力,至焊缝两端逐渐下降为压应力。这是因为在摩擦焊接过程中,焊缝一直是温度最高的区域,焊后将发生体积收缩却受到左右热影响区的约束,因此受到拉应力作用。E-E和F-F截面上的应力变化特征具有一致性,受纵向体积收缩不均匀的影响,拉应力与压应力交替分布。

图7 平行焊缝方向残余应力Fig.7 Residual stress distribution in longitudinal direction

3 结论

(1)热机影响区内的α相和β转变体在线性摩擦焊接过程中被不同程度地拉长,变形严重,组织呈现清晰的流线和带状组织。焊缝区存在超细晶粒区,显微组织由细小的片状α相和β相组成,是原始β晶粒在应力和变形的共同作用下发生动态再结晶,进而限制了片层状α的生长而形成。

(2)垂直于焊缝的横截面上,垂直焊缝方向的残余应力在焊缝中心和焊缝端部分别呈现V字形和W字形分布特征,而在焊缝纵截面上,平行焊缝方向的残余应力分布特征为中心段存有较高的残余拉应力,至焊缝两端逐渐下降为压应力。

[1] 黄旭, 朱知寿, 王红红. 先进航空钛合金材料与应用. 北京:国防工业出版社,2012.

[2] Wanjara P, Jahazi M. Linear friction welding of Ti-6Al-4V:processing, microstructure, and mechanical-property inter-relationships.Metallurgical and Materials Transactions A,2005,36(8): 2149-2164.

[3] 朱剑桥, 张彦华, 张田仓,等. 振幅改变对 TC4 线性摩擦焊接头微观缺陷特征的影响. 焊接学报, 2014, 35(3): 105-108.

[4] 姬书得, 刘建光, 陶军, 等. TC4钛合金线性摩擦焊过程材料流动行为分析. 北京理工大学学报, 2013, 33(7): 689-693.

[5] Mateo A, Corzo M, Anglada M, et al. Welding repair by linear friction in titanium alloys. Materials Science and Technology, 2009, 25(7):905-913.

[6] Karadge M, Preuss M, Withers P J,et al. Importance of crystal orientation in linear friction joining of single crystal to polycrystalline nickel-based superalloys. Materials Science and Engineering:A,2008,491(1-2):446-453.

[7] Mary C, Jahazi M. Multi-scale analysis of IN-718 microstructure evolution during linear friction welding. Adv Eng Mater,2008, 10(6): 573-578.

[8] KARADGE M, PREUSS M, LOVESS C, et al. Texture development in Ti-6Al-4V linear friction welds. Materials Science and Engineering A, 2007, 459(1-2): 182-191.

[9] Daymond M R, Bonner N W. Measurement of strain in a titanium linear friction weld by neutron diffraction. Physica B,2003, 325: 130-137.

[10] Romero J, Attallah M M, Preuss M,et al. Effect of the forging pressure on the microstructure and residual stress development in Ti-6Al-4V linear friction welds. Acta Mater, 2009, 57: 5582-92.

[11] 陈燕, 赵秀娟, 刘鹏涛, 等. TC4钛合金线性摩擦焊接头的组织与硬度分析.理化测试, 2012, 48(7): 435-438.

[12] Zhang C C,Zhang T C, JI Y J, et al. Effects of heat treatment on microstructure and microhardness of linear friction welded dissimilar Ti alloys. Trans. Nonferrous Met. Soc. China, 2013 (23): 3540-3544.

[13] 张彦华.焊接力学与结构完整性原理.北京:北京航空航天大学出版社,2007:137-138.

[14] Song X, Xie M, Hofmann F, et al. Residual stresses in linear friction welding of aluminium alloys. Materials and Design, 2013, 50: 360-369.

[15] Rossini N S, Dassisti M, Benyounis K Y, et al. Methods of measuring residual stresses in components. Materials and Design, 2012, 35:572-588.

[16] Venkata R P, Madhusudhan R G, Mohandas T, et al.Microstructure and residual stress distribution of similar and dissimilar electron beam welds-maraging steel to medium alloy medium carbon steel.Mater Design,2010, 31(2): 749-760.

[17] Estefen S F, Gurova T, Castello X, et al. Surface residual stress evaluation in double-electrode butt welded steel plates. Mater Design,2010,31(3):1622-1627.