TC4叶栅环等温锻造成形工艺研究

2015-05-31首都航天机械公司孟凡起张龙飞李建洲魏博深

首都航天机械公司 王 兵 孟凡起 张龙飞 李建洲 魏博深

湖北汽车工业学院 杨全涛

钛合金具有密度低、高强、高韧、高模量、耐高温等特性,在军工、民用等领域得到了广深的应用。但由于钛合金的锻造温度范围窄,变形抗力受温度和变形速度的影响较大,所以,用一般的锻造方法难以获得理想的微观组织和力学性能,材料的利用率不高,并且不利于后续机加工操作[1]。

随着航天技术的发展,产品结构设计在整体化、轻质化方面有了更高的要求。钛合金以高强、高韧、高模量、耐高温等特性在航天产品上的运用越来越多,但TC4在热加工过程中变形抗力较大,锻造温度范围窄,充型难度大,属于难加工材料,而且价格昂贵[2]。

等温锻造是利用材料在超塑性状态下金属流变应力降低,使锻造压力大大降低,从而降低加工设备吨位,同时可直接成形形状复杂、精度较高的零件。

因此,等温锻造是提高钛合金流动性,降低变形抗力最有效的加工方法之一。为了满足航天钛合金材料使用要求,采用等温锻造的方式直接成形钛合金零件的方法非常必要[3-4]。目前,国内外众多学者都围绕着钛合金的等温锻造成形工艺进行了研究,Argyris[5]、Yang[6]等人用三维刚塑性有限元软件DEFORM-3D,对钛合金的等温锻造成形进行了数值模拟研究。

1 成形工艺及方案

叶栅环是某航天型号发动机中的关键部件,材料为TC4,服役工况复杂,其模型如图1所示。其几何形状较为复杂,尺寸精度要求较高,最薄壁尺寸为4mm,最深壁厚20mm,在锻造工艺中属典型的薄壁件。此零件传统的制造工艺是采用自由锻造制坯,然后机械加工至零件尺寸,这种制造工艺不仅浪费原材料,同时机械加工周期长,难度大。为此,借助于等温锻造成形技术,直接通过锻造的方式成形出TC4支架零件毛坯,然后通过极少量机加工工时成形最终零件。本文采用数值模拟和物理试验相结合的方法研究支架零件的等温锻造成形工艺,制定省时高效的成形工艺技术。

图1 叶栅环零件模型图Fig.1 Part drawing of blade

2 数值模拟

2.1 模型建立及边界条件

叶栅环的形状较为复杂,等温锻造过程中影响因素较多,本课题采用PRO/E 软件建立坯料和模具的三维几何模型(图2),利用DEFORM-3D软件进行数值模拟。零件材料为TC4 钛合金,材料的本构关系由试验获得(图3),材料的其他参数通过查阅相关资料获得。模拟过程中,模具定义为刚体,温度设定在970℃,坯料温度定为970℃;模具与零件、零件与试验环境以及模具与试验环境定义为绝热。由于锻造过程是一个高温的大变形过程,因此可以忽略坯料的弹性变形。坯料采用刚塑性材料模型,坯料与模具之间的摩擦采用剪切摩擦模型,摩擦因子可以取0.2[5]。模拟开始时,坯料划分的单元网格为50000个。在变形过程中,利用DEFORM -3D自动对坯料重新划分网格,以解决模拟过程中网格畸变过大的问题。

根据坯料及零件尺寸,上模的垂直行程为24.4mm,结合等温锻造成形的工艺特点,考虑实际生产效率,同时结合现有设备的生产条件,初步确定上模压下速度为0.5mm/s。

图2 三维模型图Fig.2 3D model

2.2 数值模拟过程

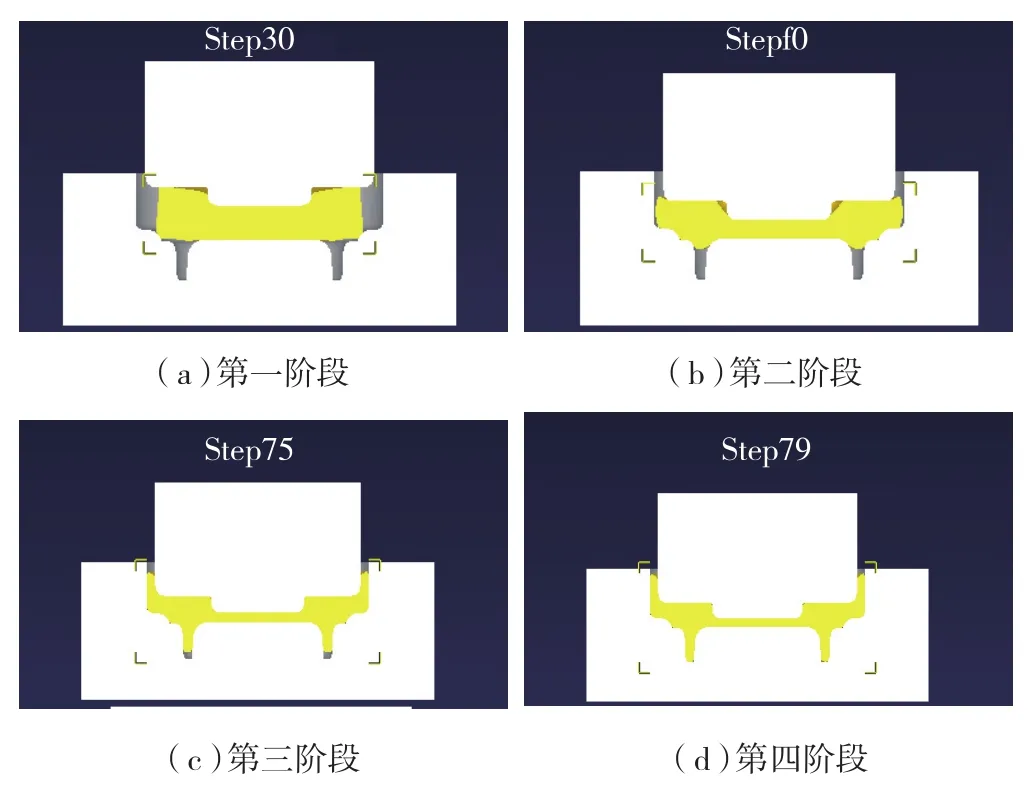

叶栅环等温锻造成形,是通过上、下模的挤压作用而成。根据成形过程中金属的流动变化情况,将叶栅环的成形过程分为4个阶段:第一阶段为上凹成形阶段,第二阶段为镦粗阶段,第三阶段为上下环面成形阶段,第四阶段为下环填充阶段,具体如图4所示。

在上凹成形阶段,坯料受模具的作用,中间部分受到压力作用,坯料从整体上看是产生小型弯曲变形,变形程度较小。上模的继续下行,到达第二阶段,此时坯料受到模具的下压产生镦粗变形。在第三阶段,坯料与模膛的接触面积逐渐加大,金属填充模膛,具有典型模锻成形的特点。在最后阶段,模膛已经大部分填充完整,只有少许边角处存在缺肉,在随后的继续成形过程中,模膛处全部填充完成,成形过程完毕。

3 数值模拟结果分析

图3 TC4材料本构关系Fig.3 Constitutive relation of TC4

图4 锻造成形过程Fig.4 Forging forming process

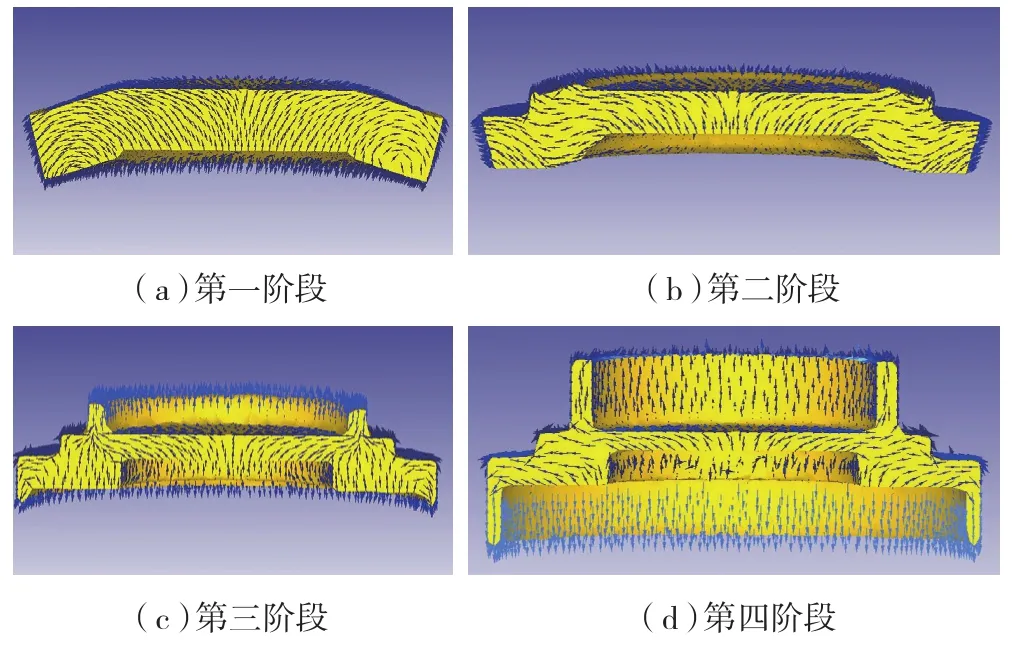

成形过程的4个阶段,载荷增长率有着明显的差异:第一阶段增长率最小,随后其增长率随阶段递增,在第四阶段增长率急速增长。成形过程载荷曲线及速度场分别如图5、6所示。第一阶段成形过程中,受压部位投影面积小,径向方向金属流动阻力小,故载荷小,增长幅度较慢,第二阶段时金属径向摩擦阻力增大,载荷增长较快,当金属与模具型腔侧壁接触后,径向流动阻力加大,金属开始充填上、下环模具型腔。在经历了第二阶段后,坯料已经与模具型腔侧壁完全接触,金属径向充填完成,迫使更多金属向上、下环模具型腔流动,由于该两处模具型腔较窄,金属充填阻力也很大,导致载荷急剧上升。当金属基本充满上、下环型腔后,多余金属形成纵向飞边,载荷继续增大。上述分析表明第三阶段是金属模具型腔充填的关键阶段,充不满、折叠等缺陷的产生也是发生在该阶段;而第四阶段载荷增加较大,对模具寿命影响较大,应该尽量缩短第四阶段。

图5 叶栅环成形过程载荷曲线Fig.5 Load curve of blade forming process

4 试验验证

为验证有限元仿真结果,确定支架的锻造工艺方案及参数,在630t等温锻件液压机上开展锻造工艺试验,成形模具材质选用高温镍基合金K3。在成形时,坯料与模具均通过加热系统加热至970℃,成形过程中采用氮化硼(BN)类润滑剂,通过浸润方式涂在毛坯上,成形后的锻件如图7所示。从图中可以看出,接头锻件各部分区域充模完整,表面质量完好,表面粗糙度Ra不大于3.2μm, 尺寸精度满足图纸要求,只需进行少许车加工即可满足使用要求。

图6 速度场分布情况Fig.6 Distribution of velocity field

图7 叶栅环实物图Fig.7 Physical picture of blade

5 结论

针对TC4叶栅环等温锻造成形问题,本文以数值模拟为研究方法,对成形过程进行模拟分析,分析了金属的流动规律以及各阶段成形力分布特点,有助于工件变形机理的深入研究,预测工艺缺陷,为实际生产提供较优的工艺参数,提高研究效率。通过试验预生产的方式进行物理试验研究,结合前期分析的结果进行模具结构及工艺参数,得到了满足使用要求的TC4钛合金锻件。采用等温锻造可生产表面光洁、外形精确的航天用钛合金精密锻件,锻件的金属流线分布更合理,满足受力要求;等温锻件的材料用量可减少60%~80%,提高材料利用率,减少加工工时。

[1] 孟庆通,庞克昌,周建华.钛合金机匣精锻件等温锻造技术.中国有色金属学报,2010(10):862-864.

[2] 蒋骏.钛合金零件制造技术.北京:国防工业出版社,1991.

[3] 吴伏家,尹晓霞,超长瑞.TC4钛合金等温锻造过程的数值模拟和实验研究. 锻压技术,2009(10):147-150.

[4] 曲银化,孙建笠,孟祥军.钛合金等温锻造技术研究进展.钛工业进展,2006,23(1):6-9.

[5] Argyris J H, Doltsinis J S, Luginsland.Three-dimension thermomechnical analysis metal foring processes//Proc.Int.Workshop Simulation of Metal Forming Processes by the Finite Element Method.Sfuttgart,1985.

[6] Yang D Y, Lee N K,Yoon J H. A three dimension of islthermal turbine blade forging by the rigid-Viscoplastic finiteelement method.Journal of Material Engineering and Performance,1993,2:119-124.