钛合金电镀前处理工艺应用研究

2015-05-31贵州红林机械有限公司贾亚洲

贵州红林机械有限公司 王 鸥 贾亚洲

钛合金由于具有质轻、刚度大、无磁性及较强的耐腐蚀能力,广泛应用于航空航天、化工以及民用行业[1],特别是在航空发动机上,采用钛合金材料可以减轻发动机重量从而提高推重比。但本身存在易粘着磨损、导电导热性差、可焊性不理想、与其他金属接触易使接触材料产生危害较大的电偶腐蚀等缺陷[2-3],其应用范围受限。为克服以上缺陷,必须对其加以表面改性处理。功能性电镀是完成这一过程的有效方法之一。但在钛合金上实施功能性电镀(镀镍、镀铜、镀银等),需在表面首先破坏其钝化膜再进行后续电镀,才能保证功能性电镀层的结合强度,因此钛合金电镀的关键瓶颈就是研究腐蚀活化、活化浸镍等前处理工艺,为后续的电镀奠定基础。

1 技术难点

1.1 除钝化膜浸蚀液试验筛选

钛合金在空气中极易自然钝化,钝化膜有很好的“自愈合性”,一旦被机械损伤或浸蚀,新鲜表面暴露在空气或水中很快又被氧化,生成新膜,具有很高的化学稳定性[4-5]。当对钛合金进行表面镀覆时,钝化膜将严重影响钛合金与镀层间的结合力,造成镀层起皮、脱落等现象出现,所以要想得到有良好结合强度的镀层,必须要消除钝化膜的影响。

1.2 生成活化膜层的工艺研究

为了更好地提高钛合金上电镀层结合强度,需在去除钝化膜的同时,立即在其表面浸镀一层薄金属膜,使钛合金表面与氧隔绝,防止钝化膜再次生成,如浸锌、浸镍等[6-7]。该操作条件要求比较苛刻,需研究选择合适的预浸液、可靠的工艺参数及控制条件,以获得良好的浸镀层结合强度。

1.3 预处理对工件尺寸影响分析

由于钛合金镀前预处理工序(即退除钝化膜和生成活化膜)的特殊性,有别于其他材料的电镀工艺,电镀后的工件尺寸可能变厚或缩小。需通过试验掌握强浸蚀时间与退除钝化膜厚度、电镀时间与电镀沉积速度的关系,从而判断电镀多长时间可弥补预处理工序对工件的尺寸影响,为实际应用于钛合金零件电镀提供理论依据。

2 试验方案

2.1 除钝化膜强浸蚀液选择试验

(1) 氢氟酸和硝酸混酸腐蚀;

(2) 氢氟酸、硝酸和盐酸混酸腐蚀;

(3) 氢氟酸和盐酸混酸腐蚀。

2.2 活化液选择试验

(1) 浸锌活化液:采用二次浸锌活化。原因是第1次浸锌的锌层比较疏松,经硝酸褪除后,第2次浸锌得到致密的锌层,有利于镀层与基体的结合;

(2)浸镍活化液:含氨基乙酸和氟化钾的镍盐活化液;

(3)浸镍活化液:含乙二醇、氟化氢铵和乳酸等的镍盐活化液。

2.3 预处理工序对工件尺寸影响试验

(1) 在确定强浸蚀时间后,考察钛合金经强浸蚀后工件尺寸的损失量;

(2) 按确定的工艺方法电镀镍,可弥补钛合金经强浸蚀后损失量的合适镀镍时间。

3 试验与讨论

3.1 确定钛合金电镀工艺

钛合金电镶工艺具体如下:水吹砂→装挂→化学除油→强浸蚀→浸镍活化处理→预镀镍→各种电镀(电镀镍、化学镀镍、无氰镀铜、无氰镀银)→后处理(强化处理或防变色处理)→水洗→烘干。

3.2 强浸蚀液配方选择

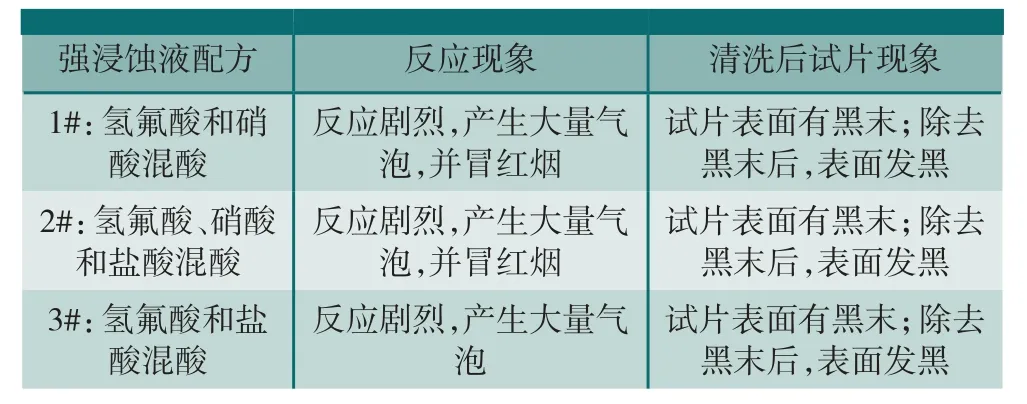

取3片钛合金试片分别放入3种强浸蚀液中浸1~2min,观察试片现象见表1。

表1 强浸蚀试验

由反应现象可知:浸蚀后试片现象一致;相比较而言,3#配方所用氢氟酸用量最少,1#和2#配方中有硝酸,会与钛合金反应生成红色、带刺激性气味的NO2气体,对操作者伤害相对较大,3#配方避免使用氧化性酸(硝酸、硫酸等),也避免了可能对基体产生的钝化作用,因此选用3#配方作为较理想的强浸蚀液。

3.3 活化浸液选择试验

取3片钛合金试片在已确定的强浸蚀液配方中浸蚀2min后,分别在3种活化液中进行活化浸蚀试验,再进行预镀镍和电镀镍,采用划痕法检验镀层结合力。试验表明:只有含乙二醇和氟化氢铵的镍盐活化液的电镀效果最好,在垂直交叉处观察镀层无起皮、脱落现象。

3#配方活化浸液中含有氟离子和镍离子,在浸镍活化处理过程中,钛合金与氟化氢铵和硼酸生成的氟硼酸盐通过较复杂的机理在钛合金表面生成一层极薄而且均匀的氟基薄膜,阻止了钛合金的进一步氧化,使被镀的镍金属能直接沉积于氟基薄膜上,同时又含乳酸络合剂,使镍离子呈络合状态,这样浸镀时置换反应得以缓慢进行,从而得到结合力良好且致密的、具有活化作用的镀层。

3.4 零件的吹砂与装挂

零件从进入水吹砂工序后,每个工序转运过程中零件均要求浸没在水中,原因是水中的含氧量低于空气,这样做能够较好地降低钛合金的再次氧化程度;另外各工序间安排要紧凑,下一工序要提前做好准备,特别是镀件在预处理阶段,应尽量避免其表面接触到空气。

选择不锈钢丝进行零件的装挂。原因是Cu标准电位E0为0.153V;Ni标准电位E0为-0.250V;Fe标准电位E0为-0.441V;F标准电位E0为2.87V(由于零件在活化浸镍处理后,零件表面形成了一层氟基薄膜,故以F的标准电位近似于零件活化处理的电解电位)。因为铜和氟的电极电位较正,没有自催化作用,所以用铜丝装挂,很难在活化浸镍中形成短路电池,镍的沉积速度将十分缓慢。用不锈钢丝装挂,可使作为阴极部分的表面首先沉积镍层,使化学镀镍的反应得以顺利进行。

3.5 有效控制钛合金的渗氢

当钛合金零件接入阴极易造成渗氢,接入阳极零件表面易被钝化。因此钛合金零件在除油工序时,必须采用化学除油而不能采用电解除油。钛合金除氢,所需温度较高,一般镀层无法承受,因此只有通过采取控制措施和选用无析氢副反应的镀液来避免钛合金电镀过程产生过量吸氢。

钛合金零件在阴极上电镀时的析氢程度决定于该镀液的电流效率高低,电流效率越高,析氢副反应越小。无氰镀铜和无氰镀银镀液因其电流效率几乎达到100%,无析氢副反应,因此在钛合金上进行无氰镀铜和无氰镀银都不会产生氢脆。本课题进行了钛合金无氰镀铜和无氰镀银的工艺研究,均在电镀镍的基础上进行,镀铜和镀银都进行了相应的防变色处理,试验证明均取得良好效果。

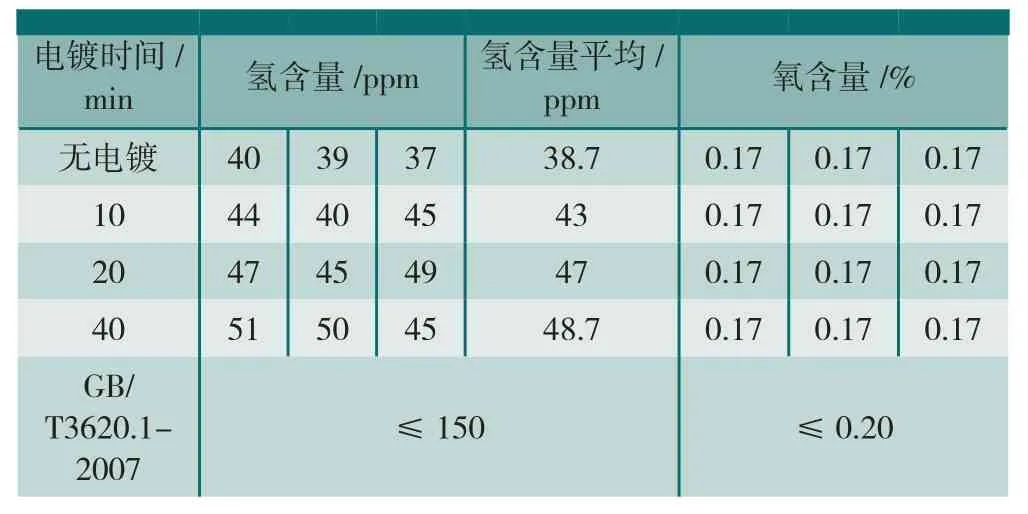

表2 钛合金电镀镍吸氢、吸氧试验

图1 钛合金电镀镍随电镀时间吸氢、吸氧量Fig.1 Relationship between hydrogen/oxygen content and time of nickel plating

化学镀镍是在无电流通过借助还原剂在同一溶液中发生氧化还原作用,不会造成钛合金吸氢现象。其深镀能力好,镀层均匀,孔隙率低,但后续需进行热处理强化,使镀层由非晶态向晶态转变形增加镀镍层硬度,同时提高镀层结合力。

电镀镍的电流效率可达90%左右,在钛合金零件表面长时间电镀会产生一定的渗氢引起零件氢脆或氧脆。为此用24根TC4钛棒分4组电镀镍:0min、10min、20min、40min,观察钛合金棒的氢及氧含量变化(见表2、图1)。

由表2可知:钛合金电镀镍,其氧含量几乎不增加;氢含量随电镀时间有增长趋势,但控制在40min以下不会造成钛合金材料明显吸氢。电镀镍有很好的焊接性能,用于改善钛合金表面的焊接性具有良好效果。另外电镀镍与其他电镀层有很好的亲和力,常作为其他功能性镀层的打底层。

3.6 钛合金前处理与电镀尺寸变化试验

为了研究钛合金前处理过程对零件尺寸的影响,做如下试验:选用2块1Cr18Ni9Ti不锈钢薄板,不进行前处理工序,直接在薄板上进行电镀镍和化学镀镍,测定薄板电镀前、后尺寸,其尺寸变化见表3。

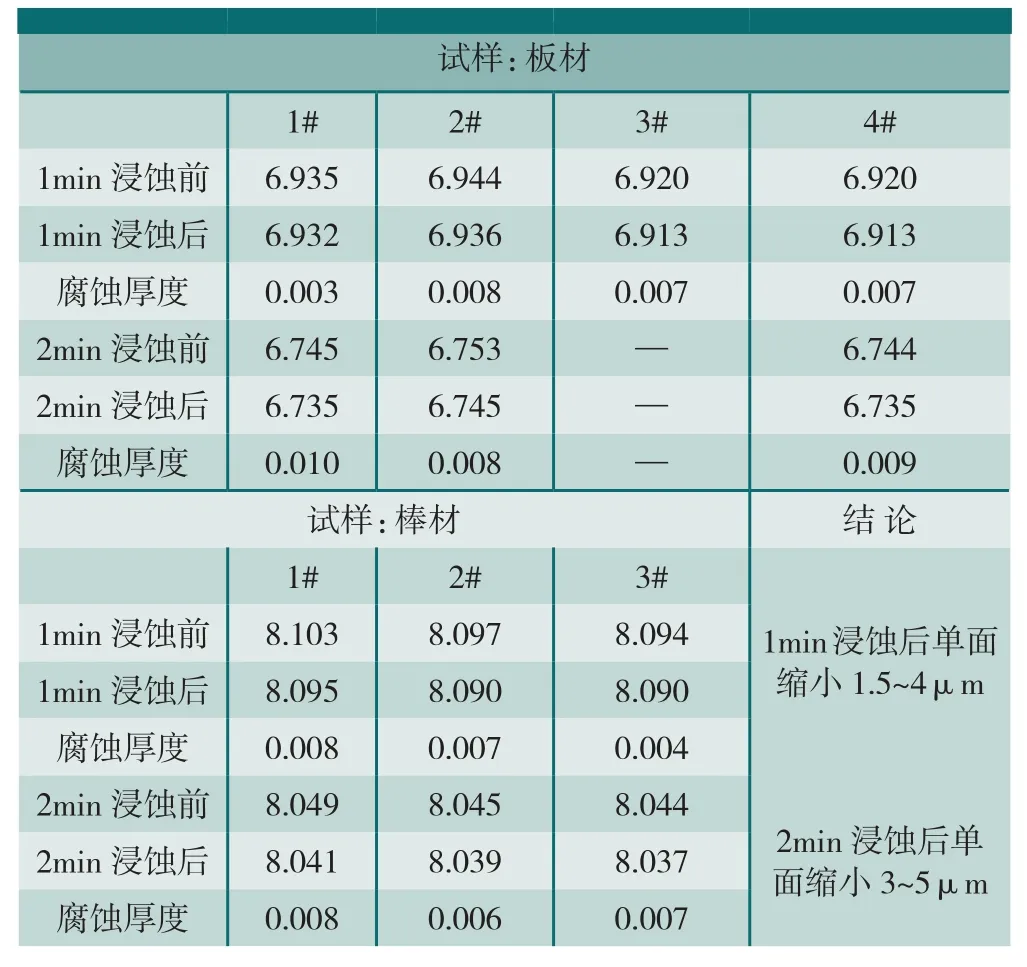

为了考察强浸蚀工序对零件尺寸的影响,选用TC4材料制成的板材和棒材,分别进行强浸蚀1min和2min,测定试样强浸蚀工序前、后尺寸变化见表4。

表3 不锈钢电镀镍和化学镀镍厚度/mm

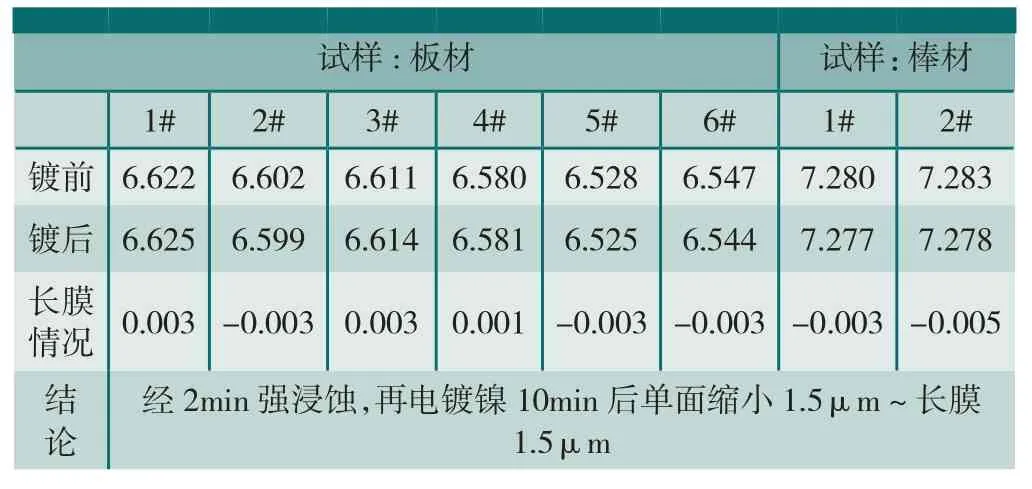

为了模拟生产实际,验证钛合金浸蚀后电镀镍的沉积速度与尺寸变化情况,选用TC4材料制成的板材和棒材,先进行2min强浸蚀,再分别进行电镀镍5min和电镀镍10min,电镀前后尺寸变化见表5、6。

由表5、6可知:试样件电镀镍10min增长的膜层厚度基本弥补2min强浸蚀缩小的尺寸,使试样件尺寸恢复到原尺寸的±1.5μm范围内。

4 镀件效果评价

4.1 镀层表面质量

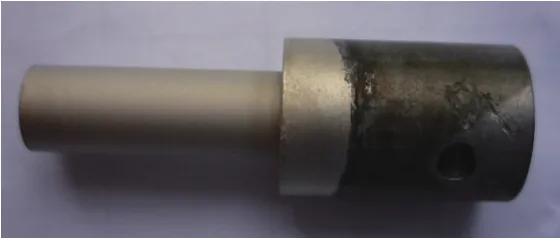

在钛合金试棒上电镀镍、化学镀镍、无氰镀铜,钛合金管接头零件局部电镀镍以改善焊接性,使其能电镀上不锈钢滤网见图2~5。

表4 钛合金水吹砂和强浸蚀厚度/mm

表6 钛合金电镀镍10min 厚度/mm

由图2~5可观察到镀层外观表面质量:镀层均匀细致,无烧焦、气泡、裂纹、脱落现象,符合相对应航标镀层外观要求。

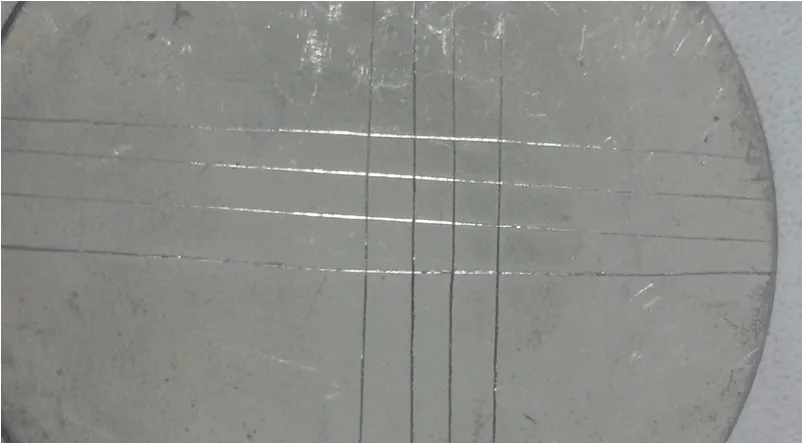

4.2 镀件结合力检验

划痕法及加热法:在钛合金试板的镀层表面用钢针划3~5条彼此间距1mm的平行线,再划3~5条与此垂直的平行线,深达基体金属,划线应按同一方向。在垂直交叉处镀层不起皮、不脱落,表明镀层结合力合格。再将试板放在(190±10)℃恒温箱保持1h,然后放入冷水骤冷,目测垂直交叉处镀层不脱落、不起泡,表明结合力合格见图6~8。

图2 电镀镍10minFig.2 Nickel-plating for 10 minutes

图3 化学镀镍40minFig.3 Electroless nickel plating for 40 minutes

图4 无氰镀铜Fig.4 Non cyanide copperizing

图5 钛合金管接头零件局部电镀镍Fig.5 Parcel nickel-plating of titanium alloy pipe joint

图6 加热骤冷无氰镀铜Fig.6 Non cyanide copperizing after heat quenching

5 结论

图7 加热骤冷电镀镍Fig.7 Nickel-plating after heat quenching

图8 加热骤冷化学镀镍Fig.8 Electroless nickel plating after heat quenching

(1) 钛合金前处理工艺包括:水吹砂;强浸蚀液(盐酸体积∶氢氟酸体积=95∶5);活化浸镍(含乙二醇、氟化氢铵和乳酸等);预镀镍工序,保障了在钛合金材料上能顺利进行多种电镀,得到满足HB5038-92电镀镍、HB5037-92无氰镀铜、HB5051-93无氰镀银及QJ491-86的化学镀镍[8-11]的要求;

(2) 钛合金电镀镍,电镀时间控制在40min以下不会造成钛合金材料明显吸氢;

(3) 活化浸镍工序采用不锈钢丝装挂较好;

(4)钛合金零件经2min强浸蚀、预镀镍后,电镀镍10min可弥补预处理工序对工件的尺寸影响。

[1] 刘荧,曲周德,王本贤.钛合金TC4的研究开发与应用.兵器材料科学与工程,2005,28(5):47.

[2] 莱茵斯 C,皮特尔斯 M.钛与钛合金.北京:化学工业出版社,2005:15-16,

[3] 喜燕,赵永庆,白晨光.钛合金及应用.北京:化学工业出版社,2005:21-24.

[4] 郝漱仪.铝合金和钛合金.北京:机械工业出版社,1987:102.

[5] 孙志华,刘佑厚,张晓云,等.钛合金的电镀工艺述评.腐蚀与防护,2005,26(11):493-496.

[6] Sharma A K,B-hojanery H.Nickel and gold plating on Titanium.Metal Finishing,1992,90(7):23-26.

[7] 吴申敏.钛合金电镀新工艺及其应用.上海航天,1994(3);22-24.

[8] HB 5038-92镍镀层质量检验.

[9] HB 5037-92铜镀层质量检验.

[10] HB 5051-93银镀层质量检验.

[11] QJ 491-86 化学镀镍层技术条件.