钛合金搅拌摩擦焊工艺参数对组织性能的影响

2015-05-31中航工业北京航空制造工程研究所搅拌摩擦焊中心李继忠董春林赵华夏栾国红

中航工业北京航空制造工程研究所搅拌摩擦焊中心 李继忠 董春林 赵华夏 栾国红

湖北三江航天红阳机电有限公司先进焊接技术湖北重点实验室 仇一卿 李宝华 唐众民 聂绪胜

搅拌摩擦焊焊发展至今已有20余年[1],已经广泛应用于铝合金、镁合金、铜合金等低熔点合金材料的焊接,解决了部分材料不适于传统熔焊的连接[2-3]。在搅拌摩擦焊接过程中,焊接温度约为被焊材料熔点的0.8Tm(Tm为熔点开氏温度),材料在搅拌摩擦焊接过程中发生了剧烈挤压塑性变形等特点,避免了常规熔焊过程中产生的气孔、热裂等缺陷,这有利于获得优质的焊接接头[4-6]。

近年来,随着搅拌摩擦焊技术的不断进步,被焊材料逐渐拓展到高熔点合金,以TC4钛合金为代表的高熔点合金搅拌摩擦焊技术取得了长足发展。其中,Ewards等[7-10]在钛合金搅拌摩擦焊接方面取得了丰硕成果,并进行了工程化验证。因钛合金不同于其他材料,其热传导系数较低(约为铝合金的7.5%),易导致在搅拌摩擦焊接过程中焊缝根部出现隧道、孔洞或未焊透等类型缺陷[7],因此选取适当的焊接工艺是保证接头质量最重要的因素。此外,TC4属于α-β双相钛合金,焊接过程温度直接影响到接头的组织性能[11],搅拌摩擦焊可通过控制工艺参数有效控制焊接温度,从而达到影响材料接头组织的目的,最终得到综合性能较高的接头。

本文通过改变焊接工艺参数,研究其对接头显微组织的影响规律,同时探讨工艺参数对力学性能的影响。

1 试验材料及方法

试验材料选用厚度为2.0mm的TC4钛合金板,其化学成分及力学性能见表1所示。钛合金板对接面用铣床铣平,用钢刷将试板待焊区清理干净,并用酒精清洗;搅拌头选用高温合金制成(钨铼合金),搅拌头轴肩直径为15mm、针长为1.9mm;试验设备为搅拌摩擦焊专机,搅拌头倾角为2.5°,工艺参数如表2所示。焊接过程选用氩气作为保护气体,以防止钛合金发生吸气反应。

使用M226型工业X射线检测仪对焊后接头进行无损检测,截取焊缝横截面进行宏观金相观察,金相腐蚀试剂为40%HF(5ml)、40HNO3(15ml)、H2O(85ml),使用Laica550光学显微镜进行观察,使用JEM-2010型透射电镜观察焊核内微观组织,使用Z100型万能拉伸机进行力学性能测试,拉伸试验尺寸如图1所示,对拉伸后接头断口形貌使用SEM扫描电镜进行观察。

表1 TC4钛合金化学成分(质量分数)%

表2 搅拌摩擦焊接工艺参数

图1 拉伸试验的试样规格(/mm)Fig.1 Sample size unit in tensile test specimens

2 试验结果与分析

2.1 焊缝表面宏观形貌与无损检测

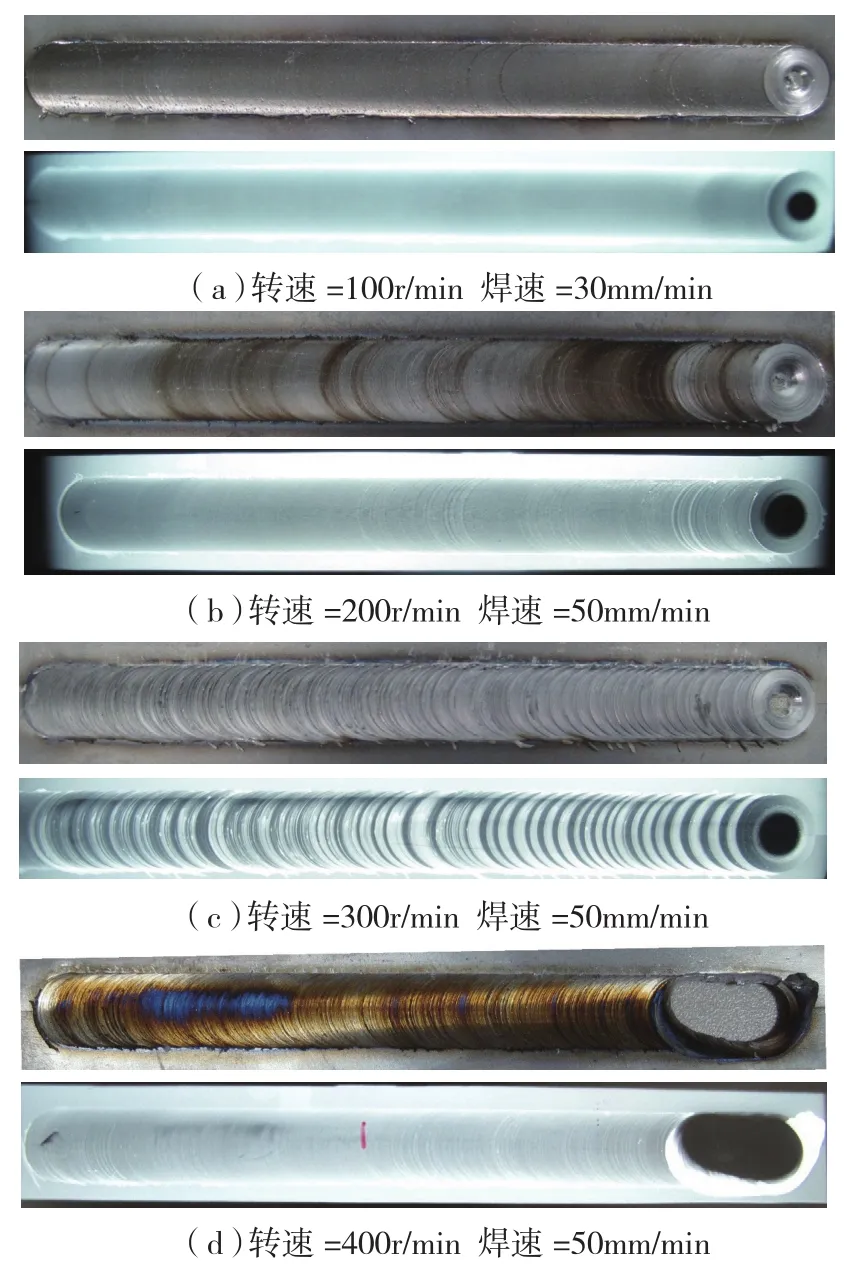

图2 不同工艺参数条件下焊缝宏观和X射线检测形貌Fig.2 Photograph and X-ray film of welds

在转速100r/min、焊速30mm/min条件下,焊接200mm长的焊缝过程稳定,焊后在未做任何处理的情况下,弧纹均匀、成形良好,表面呈金属银白色光泽,无氧化现象,如图2(a)所示。对焊后焊缝进行X射线无损检测,结果表明焊缝内未出现孔洞、隧道、未焊透等缺陷,如图2(a)所示。当转速增加至200r/min、焊速为50mm/min时,焊缝表面质量良好,但是在焊缝区出现了轻度氧化现象,表面呈黄褐色(如图2(b)所示),这表明焊接温度较转速为100r/min、焊速为30mm/min条件下有明显提高。X射线无损检测结果表明,焊缝内未发现孔洞、隧道或未焊透等类型的缺陷,如图2(b)所示。为进一步增大焊接区的热输入量,将转速增加至300r/min、焊速为50mm/min时,在焊接过程中搅拌头出现较大地摆动现象,导致焊缝表面出现较大的弧纹,表面质量较差,如图2(c)所示。从X射线无损检测结果可以看出,未发现各类缺陷,但是在检测底片上出现了明暗交替排列的弧纹形貌,这与焊缝表面弧纹依次对应。其中,深色条纹对应焊缝表面凸起的波谷处,浅色条纹对应表面凹陷的波峰处,如图2(c)所示。继续增大转速至400r/min可以看出焊缝表面氧化现象较为严重,呈现大量的黄褐色及部分深蓝色区域,如图2(d)所示。在焊接长度约180mm时,焊接过程发生了不稳定现象,大量焊接区材料堆积在焊缝边缘,形成厚大的飞边,焊缝不能成形。此外,通过X射线检测发现,在对应焊缝表面的深蓝色区域内出现了隧道型缺陷,如图2(d)所示。

根据焊缝表面及X射线检测形貌可以看出,在低转速条件下(100r/min和200r/min),热输入量较低,焊缝表面无氧化现象,呈银白色金属光泽。随着转速的提高(300r/min),热输入量增大,焊缝表面出现了明显的氧化现象,且焊接过程出现不稳定现象,表现为焊缝表面出现较大弧纹,这说明在300r/min转速条件下搅拌区内出现了不稳定因素,可能是由于焊接过程中钛合金内出现了α/β两相同时存在并不断转变的过程,从而导致焊缝表面出现了较大的波动弧纹。

当转速增大至400r/min时,焊缝过程温度随之继续升高,焊缝表面材料活性进一步增强,导致焊缝表面出现了严重的氧化现象。此外,在转速为400r/min时,焊接过程稳定,焊缝表面未表现出粗大的弧纹形貌;在焊接180mm长焊缝后,焊缝不能成形,这是由于随着焊接温度升高,TC4钛合金具有非常好的流动性,同时因焊接钛合金用搅拌针尺寸规格较大、轴肩尺寸较小[7],导致材料流出焊接区,在后退侧堆积而形成厚大的飞边,如图2(d)所示。

2.2 接头宏观形貌

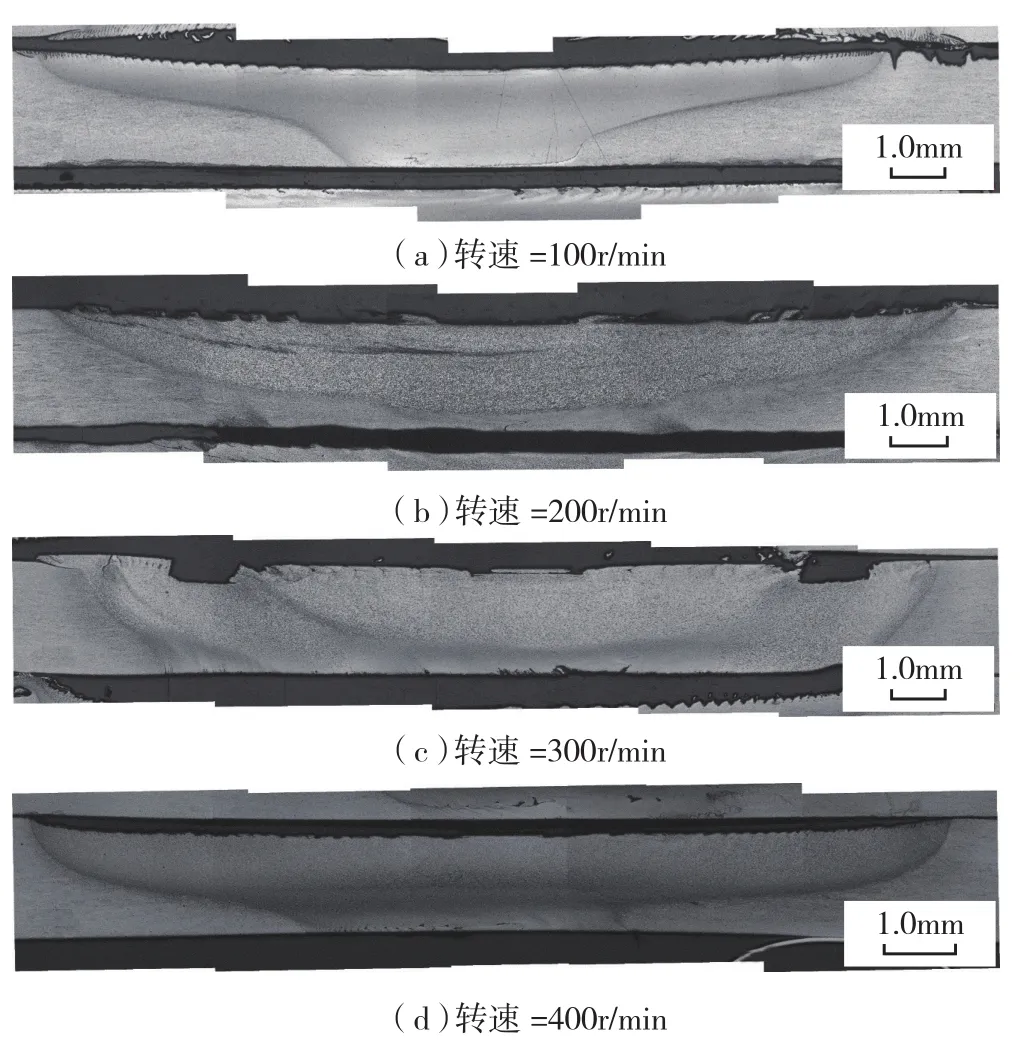

图3给出了不同工艺参数条件下焊缝横截面的宏观形貌。从图3(a~b)中可以看出,在两种低热输入量参数(100r/min和200r/min)条件下,焊缝内未发现孔洞、隧道或未焊透等缺陷,在搅拌区与母材之间热影响区狭窄,接头形貌表现为“碗”状结构。当转速增加至300r/min时,接头横截面“碗”状结构消失,表现为类“U”形结构,且搅拌区与母材之间的热影响区有明显增宽,如图3(c)所示。当转速增大至400r/min,接头横截面形貌表现为典型的“U”形结构,热影响区宽度进一步增大,在焊缝根部出现了未焊透缺陷,未焊透深度约0.1mm,如图3(d)所示。此外,横截面上部出现了连续的黑色线条,经分析确定这是搅拌头因磨损而残留在焊缝内的离散颗粒。

图3 不同工艺参数条件下焊缝横截面宏观形貌Fig.3 Macrographs of cross-sections of weld at different parameters

从观察接头横截面宏观形貌可以看出,焊缝由3个区域组成:焊核区、热影响区和母材区。因钛合金强度较大,且热传导系数较差小(约为铝合金的7%),导致塑性变形区与母材之间没有出现热机影响区[7]。根据搅拌区塑性变形影响因素,横截面可分为轴肩影响区和搅拌针影响区,其中焊缝表面受轴肩影响,其在厚度方向的影响深度取决于转速,即随着转速提高,轴肩影响深度逐渐加大,直至被焊板材厚度。搅拌针影响区贯穿于被焊深度,在低转速条件下,焊缝根部只受搅拌针影响,因此横截面表现为“碗”状结构;而随着转速提高,轴肩影响区与搅拌针影响区发生重叠,导致接头横截面形貌为“U”形结构。

通过上述试验结果还可看出,在低转速条件下,焊缝内未发现搅拌头的磨蚀材料——钨铼合金颗粒,而当转速增大至400r/min时,在轴肩影响区出现了明显的搅拌头磨蚀颗粒分布带,如图3(d)所示,主要是因为增大转速时,焊接温度也随之升高,增大了搅拌头与被焊材料之间的磨蚀现象,导致磨蚀的钨铼合金颗粒离散分布在焊接区域内[12]。

2.3 接头微观组织

图4 不同工艺参数条件下焊核区微观组织TEM形貌Fig.4 TEM images of stir zone of weld sample at different parameters

为进一步确定转速对钛合金接头焊核区微观组织的影响,选取焊核区进行了透射电镜分析,不同工艺参数条件下焊核区TEM微观组织结构如图4所示。由图5(a)可以看出,TC4钛合金母材微观组织是由板条状的轧制态构成,其尺寸约2μm,位错密度较低;经搅拌焊接后,接头组织发生了显著变化,在低热输入(100r/min和200r/min)条件下,焊核区主要由α相等轴晶组成,晶粒明显细化至1μm左右,如图4(b)所示。随着转速增大至300r/min,接头内出现了片层状组织结构,焊核区由α相等轴晶和α+β片层状组织构成,如图4(c)所示。继续增大转速至400r/min,接头内全部由α+β片层状组织构成,片层宽度约0.2μm,如图4(d)所示。

由图4(c~d)还可看出,在较高转速条件下,焊核区内存在大量层片状组织形态,这是由于转速提高使焊接温度超过β相变温度[13],发生α向β转变,而薄板焊后降温速度较快,在随后的降温过程中又转变成了层片状组织。此外,与图4(a)的母材微观比较可知,焊核区位错密度较母材有所降低,这是因为转速较低时,焊核内晶粒尺寸较小,动态再结晶作用使位错密度降低。

随着转速的增加,β相逐渐增多,转变α组织相应减少[12]。分析认为:当焊速为50mm/min、转速达到200r/min时,焊核区内的峰值温度达到了α→β相转变开始温度,焊核区内发生了α→β转变;在焊接速度较低的时候,焊接热输入较大,α→β相转变较多,因此β相增多;随着转速的增加,焊接热输入增加,α→β相转变增加,α相随之减少,转变β组织相对增加。

通过上述结果分析可知,在焊速不变的情况下,转速提高导致焊缝单位长度内热输入增大,高温停留时间较长,增强了机械搅拌作用而发生动态再结晶,其动态再结晶对晶粒细化的影响程度会大于热作用对晶粒长大的影响。同时,由于焊接板厚较薄,焊后焊缝区温度急剧降低,促使β相迅速转变为α相,从而形成片层状α+β组织结构。高转速条件下,在较高的焊接温度与快速冷的共同作用下,二者综合作用导致α+β片层宽度大大减小。

2.4 接头力学性能

图5为焊接接头的力学性能测试结果,由图可见,各工艺参数条件下接头强度没有显著差别,均超过1000MPa,略低于母材强度的1060MPa,FSW接头强度几乎与母材相当,在100r/min条件下,接头最大延伸率约9.8%,与母材18%的延伸率相比,达到母材的54%。

图5 焊接接头应力-应变曲线Fig.5 Tensile strain-stress curve of joints at different parameters

通过接头力学性能测试结果可看出,采用FSW焊后接头强度与母材相当,且接头具有较好的塑性变形能力。结合前述的微观组织测试结果分析可知,在低转速100r/min条件下,接头内主要是等轴超细晶组织,这有利于获得较高的综合力学性能。高转速400r/min条件下,接头得到的全β片层状组织,因其初始α相晶粒较大,使接头塑性略有降低,但晶粒内形成的片层状组织宽度较窄,使接头强度没有明显降低,在接头内同时具有α等轴晶和β片层组织时,导致接头强度和塑性均有减弱。

基于以上分析,可推断采用搅拌摩擦焊焊接钛合金能通过调节工艺参数得到超细晶、超细晶+片层状或完全片层状3种微观组织形式的接头。针对各组织形式对接头力学性能的影响,可优化得到接头在具有较高强度的同时,尽可能提高接头的塑性变形能力,从而克服了传统熔焊接头塑性变形能力差的问题。

3 结论

(1)TC4钛合金在搅拌摩擦焊接过程中通过调整工艺参数,可得到不同组织状态的接头,从而达到影响接头性能的目的。

(2)转速是影响TC4钛合金接头组织最重要的因素,随着转速从100r/min增加到400r/min,热输入量逐渐增大,接头内微观组织由完全的α相超细晶组织转变为完全的α+β片层状组织结构;通过控制热输入量(转速和焊速),可以得到α相超细晶和α+β片层状组织的混合组织状态。

(3)通过优化工艺参数,TC4钛合金接头抗拉强度均超过了1000MPa;在转速为100r/min时,接头延伸率可达9.8%,在保证接头具有足够强度的同时接头具有较高的塑性变形能力。

[1] Thomas W M, Nicholas E D, Needham M G, et al.Improvement relating to friction welding. Patent No. 9125978.8, Dec. 1991.

[2] 董春林, 栾国红, 关桥.搅拌摩擦焊在航空航天工业的应用发展现状与前景, 焊接, 2008(11): 25-32.

[3] Thomas W M, Nicholas E D. Friction stir welding for the transportation industries. Materials & Design, 1997,18(4-6): 269-273.

[4] Benavides S, Li Y, Murr L E, et al. Low-temperature friction-stir welding of 2024 aluminum. Scripta Materialia, 1999,41(8): 809-815.

[5] Rhodes C G, Mahoney M W, Bingel W H, et al. Effects of friction stir welding on microstructure of 7075 aluminum. Scripta Materialia,1997,36(1): 69-75.

[6] Jata K V, Semiatin S L. Continuous dynamic recrystallization during friction stir welding of high strength aluminum alloys. Scripta Materialia, 2000,43(8): 743-749.

[7] Edwards P D, Ramulu M. Investigation of microstructure, surface and subsurface characteristics in titanium alloy friction stir welds of varied thicknesses. Sci. Technol. Weld. Join, 2009,14(5): 476-483.

[8] Sanders D G, Ramulu M, Edwards P D. Superplastic forming of friction stir welds in Titanium alloy 6Al-4V: preliminary results.Materialwissenschaft und Werkstofftechnik, 2008,39(4-5): 353-357.

[9] Edwards P, Ramulu M, Sanders D. Superplastic Behavior and Microstructure of Titanium (Ti-6Al-4V) Friction Stir Welds Made under a Variety of Processing Conditions. Key Engineering Materials, 2010(433):169-176.

[10] Edwards P D, Ramulu M. Material flow during friction stir welding of Ti-6Al-4V. Journal of Materials Processing Technology,2015(218): 107-115.

[11] Pilchak A L, Juhas M C, Williams J C. Microstructural changes due to friction stir processing of investment-cast Ti-6Al-4V. Metallurgical and Materials Transactions A, 2007,38A(2): 401-408.

[12] Wang J, Su J, Mishra R S, et al. Tool wear mechanisms in friction stir welding of Ti-6Al-4V alloy. Wear, 2014(321):25-32.

[13] 王文, 李瑶, 王庆娟,等. TC4钛合金搅拌摩擦焊接接头组织转变特征. 稀有金属材料与工程, 2014,43(5): 1143-1148.