喷丸强化与涂层复合表面处理改善Ti-6Al-4V钛合金抗微动磨损性能*

2015-05-31大连理工大学材料科学与工程学院李瑞冬付雪松周文龙陈国清

大连理工大学材料科学与工程学院 李瑞冬 付雪松 周文龙 陈国清

北京航空制造技术研究所 李志强

钛合金具有密度小、强度高和耐高温等优良性能,但也有耐磨性差、对微动损伤敏感等缺点。航空结构上使用的钛合金零部件,很多是在微动环境中工作,如螺栓连接、榫连接和铆接等[1]。Ti-6Al-4V钛合金由于其较高的比强度而被广泛应用于航空航天领域,然而由于Ti-6Al-4V钛合金具有较高的表面活性,在磨损过程中易发生材料的转移、粘着等使其表现出相对较弱的微动磨损抗性[2]。航空涡轮发动机钛合金叶片榫头连接处的微动磨损大大降低了叶片的疲劳寿命[3-4]。随着航空工业的飞速发展,对于航空材料的抗微动损伤性能的要求越来越高,因此,关于微动磨损方面的研究工作已经愈发得到重视。

提高硬度和润滑这两种方式被广泛用来改善材料的微动磨损性能。喷丸强化技术以其成本低、易操作、效率高等优点而成为目前航空领域最普遍的表面处理方法。然而,对于喷丸处理对微动磨损的影响具体如何观点尚存争议。刘道新等[5]进行了Ti-6Al-4V钛合金的微动磨损研究,结果表明喷丸处理使Ti-6Al-4V钛合金的微动磨损速率降低到未处理钛合金的9%,并且喷丸后试样的摩擦系数比未处理钛合金的摩擦系数低50%。

王世洪等[6]对Ti-10V-2Fe-3Al进行了研究,研究结果表明喷丸处理后试样的微动磨损量和未处理时相比增大,即喷丸处理降低了微动磨损性能。Fridric等[7]研究了喷丸对Ti-6Al-4V钛合金微动磨损的影响,结果表明喷丸试样在微动磨损初期的摩擦系数比未处理试样要低,但磨损达到稳态时摩擦系数基本一致,喷丸处理前后Ti-6Al-4V钛合金的微动磨损体积基本一致。CuNiIn涂层是一种综合性能优异的软质固体润滑膜层,其硬度低、耐微动磨损性能好,特别适合应用于需要抗微动磨损和耐高温环境的零部件表面保护上[8]。本文尝试用“喷丸+涂层”的复合处理方法来改善材料的微动磨损性能。

本文研究原始态、喷丸、“喷丸+涂层”复合处理等3种Ti-6Al-4V钛合金在完全滑移状态下的微动磨损行为,主要从磨痕形貌、成分和磨损体积3个方面分析喷丸和涂层表面处理工艺对Ti-6Al-4V钛合金微动磨损过程和性能的影响。

1 试验材料与方法

试验材料采用Ti-6Al-4V钛合金板材,板材厚度为3 mm,热处理状态为“热轧+退火”。其扫描电镜组织照片如图1所示,化学成分如表1所示。

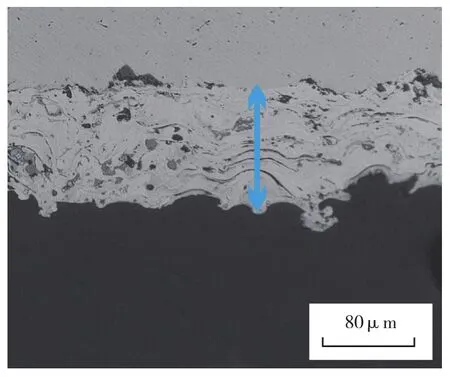

分别采用喷丸处理、“喷丸+涂层”复合处理两种工艺方案对钛合金进行表面改性处理,研究其对钛合金抗微动磨损行为和性能的影响。喷丸处理采用MP15000数控喷丸机,喷介质为S230铸钢丸,喷丸强度为0.3mmA,覆盖率为200%。采用等离子喷涂方法,在喷丸样品表面上涂覆CuNiIn涂层,其截面金相照片如图1所示,涂层厚度约为100 μm。

图1 涂层试样的截面金相照片Fig.1 Cross section metallograph of coating sample

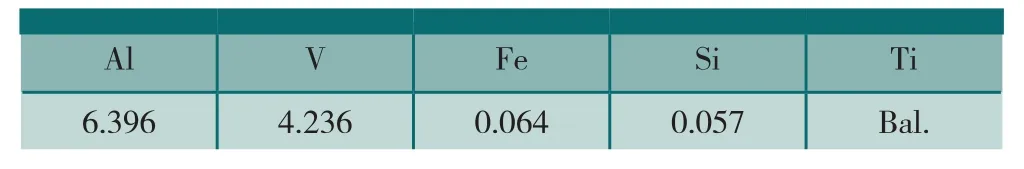

表1 TI-6AL-4V钛合金试样的化学成分(质量分数)%

微动磨损实验采用SRV-IV微动磨损试验机,采用球/盘摩擦副,其中球的尺寸为Φ10 mm、盘的尺寸为Φ24mm×3 mm,球为TC4钛合金材质。微动磨损参数:法向载荷100 N、磨损频率10 Hz、循环次数10000次,位移幅值为150 μm。

利用JSM-5600LV型扫描电镜观察磨痕微观形貌,结合EDS技术分析微区成分;使用ZYGO Newwiew5022表面轮廓仪获得磨损后的磨痕三维轮廓,计算磨损体积。

2 试验结果

2.1 磨痕形貌分析和EDS分析

图2为原始态、喷丸态和“喷丸+涂层”表面处理等3种状态钛合金的微动磨痕形貌特征。微动磨损条件为:法向载荷100 N、磨损频率10 Hz、循环次数10000次,位移幅值为150 μm。低倍形貌特征照片显示,图2(a)~图2(c),3种试样的微动磨损状态均为完全滑移,磨痕中心区域、边缘区域均能观察到磨屑。依据三体理论,磨屑的形成过程中首先接触表面发生粘着及塑性变形,接触界面发生加工硬化,材料脆性增加,微动学白层形成,然后大颗粒剥落、碎化并伴随着氧化,形成氧化态磨屑。然后随着接触界面的移动而迁移,并随之发生了磨粒磨损,材料表面产生擦伤或犁沟痕迹。

中心区域高倍形貌特征显示,图2(d)~(f)对应图2(a)~(c)中A、C、D区域的局部放大,3种样品磨屑的形貌状态不同。对于原始试样,磨痕中心区域存在着不同尺寸的磨屑,大尺寸磨屑(大颗粒)、细小磨屑和压实区同时存在,如图2 (d)所示。EDS能谱分析(图3(a)中Ⅰ、Ⅱ、Ⅲ微区,图3(a)为图2(a)B区域的局部放大)显示,3种尺寸磨屑氧元素含量的原子百分比分别为18.92%、26.91%、31.60%。这表明随着尺寸减小,磨屑氧化程度逐渐增加,即磨屑的细化与氧化同时发生。该现象符合磨屑的演变过程规律,氧化磨损过程在微动初期就已经发生,随着磨损的继续进行氧化过程逐渐加深。氧化磨损是Ti-6Al-4V钛合金在微动磨损过程中的一个重要磨损形式。另外,磨痕中心区可观测到黑色小平面区(Ⅳ区),如图3(b)所示,其氧含量的原子百分比43.27%,高于细小磨屑堆积区(Ⅲ区)的氧含量,即小平面形貌区的氧化程度比磨屑堆积区略高。同时观察发现,原始试样磨痕中存在明显的台阶状形貌,如图2(d)中箭头所指,这是层片脱落后形成的。脱层理论[9]认为,磨损过程中的交变摩擦力使基体表面位置产生向基体内部延伸的微裂纹,当这些表面微裂纹向下扩展和次表层的微裂纹相遇时,导致了层片状脱落。这说明该条件下原始试样在交变切应力的作用下某些区域依然经历着层片脱落、大尺寸磨屑被碾碎过程,磨痕局部区域的磨损接触方式依然是二体接触,随微动进行磨损量将会逐渐加剧。

图2 不同处理方式下的磨痕形貌Fig.2 Micrographs of worn surface of different treatment method

图3 原始态样品的微动磨痕形貌特征及EDS氧元素分析Fig.3 Micrographs of worn surface of original sample and EDS oxygen element analysis

图2(b)和图2(e)为喷丸处理试样的磨痕,其形貌特征与原始试样相似,磨痕中心区域与边缘区域均有细小磨屑出现,且边缘区域观测到犁沟形貌。高倍形貌(图2(e))显示,喷丸试样中心区域的磨屑状态与原始试样的不同。对于喷丸处理试样,磨痕中心区域的磨屑呈细小颗粒状均匀分布,未发现有大尺寸磨屑,如图2(e)所示。此外,磨痕中形成了深黑色小平面,如图3所示,EDS能谱分析显示小平面区域含氧量极高。与材料脱层磨损所形成的新鲜表面不同,这里的小平面形貌是三体磨损中的压实区。Godet[10]认为磨屑的演变过程中,是不同尺寸的磨屑组成第三体层,磨损过程中参与微动的调节。第三体包括颗粒区和压实区两种形貌,磨损颗粒在摩擦面上随机分布,随摩擦面各区域应力状态和速度分布不同,当部分颗粒受到剪切挤压作用而密实在一起时,则形成压实区(小平面形貌)[11]。由图2(e)可知,磨痕中心区域没有大尺寸磨屑,也没有层片剥落现象,只有细小的磨屑以及小平面形貌,即磨屑聚集区与压实区一起构成了第三体层,在一定程度上阻碍了中心区域磨屑的继续产生,中心区逐渐进入稳定磨损状态。Ti-6Al-4V钛合金经喷丸处理后,表面产生加工硬化,金属表面脆性增加,磨损过程中更易产生层片脱落,进而更早形成磨屑聚集区及高氧化程度的小平面。多数情况下,第三体层的存在降低了粘着的有害作用,保护了金属表面,减缓了磨损[12]。第三体层的形成使得磨损由二体接触模式转变为三体接触,阻碍了钛合金球与圆盘的直接接触,一定程度上降低了磨损的进一步进行。

图2(c)和图2(f)为“干喷+涂层”处理试样的磨痕形貌,与喷丸试样、原始试样不同的是,磨痕边缘区域(平行于微动方向)有明显磨屑堆积现象。依据三体接触理论,此时磨屑的溢出与产生达到平衡,接触磨损处于较稳定状态。磨损中心区域,如图2(f)所示,发现有大量细小磨屑及黑色小平面形貌(压实区)存在,无大尺寸层片剥落。根据上文所述,此时磨痕中心区域形成了稳定的第三体层,阻止了钛合金球与钛合金圆盘的直接接触,从而有效地防止了钛合金的进一步磨损。

微动磨损过程中,微动初期氧化过程就已经发生,随着循环次数的增加,氧化过程加深[13]。对原始试样、喷丸试样、涂层试样的磨痕的中心区域与边缘区域的磨屑均进行了EDS分析,测试结果如表2所示。3种状态的样品,其磨痕中心区域氧元素含量均高于边缘区域,可见边缘区域的磨屑演变过程不彻底。这是因为随磨损进行,磨痕中心区域的磨屑由于受到法向力的作用不易溢出,氧化磨损程度逐渐加深,磨屑的演变较为充分。相对而言,边缘区域磨屑较易溢出,且产生时间相对较晚,磨屑演变过程不充分,导致边缘区域的磨屑氧含量相对较低。

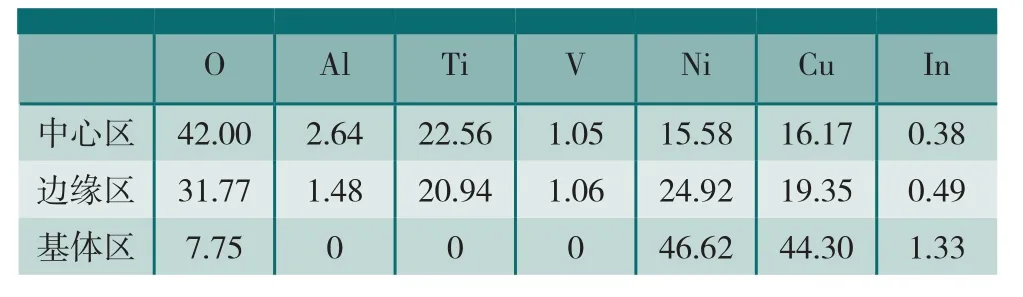

“喷丸+涂层”复合处理试样中心区、边缘区以及基体区的EDS能谱分析图,测试位置为图2(c)中磨痕中心D区、边缘E区及基体F区,其具体元素组成如表3所示。磨痕中心区域、边缘区域均能检测到Ti、Al、V等元素的存在,经ZYGO Newwiew5022表面轮廓仪测定“喷丸+涂层”试样的磨痕深度最深为45.56 μm,从图1可以看出,涂层厚度为100 μm,涂层此时还未磨穿。这说明微动磨损过程中Ti-6Al-4V钛合金球与涂层表面发生了材料的转移。另外,表3中元素含量显示,和边缘区相比,中心区域Cu、Ni、In等元素含量较低,而Ti、Al、V等元素含量较高。另外,中心区氧元素的原子百分比也明显高于边缘区域。这说明中心区域磨损较严重,材料的转移也较多。这与原始试样、喷丸试样的结果规律一致。

表2 不同处理方式磨痕中心区域与边缘区域氧元素含量的对比

表3 喷丸+涂层复合处理试样磨痕中心区、边缘区、基体区组成 %

2.2 磨损体积

图4为3种不同处理方式下,试样的微动磨损体积,原始试样:61.8(10-3mm3),喷丸试样:66.2(10-3mm3),“喷丸+涂层”试样:52.6(10-3mm3)。磨损体积是检验材料耐磨性的一个重要标准,喷丸处理一方面提高了材料的表面硬度,提高了材料的微动磨损抗性;另一方面喷丸处理也使得材料的表面粗糙度以及脆性增加,降低了材料抵抗磨损的能力,相对原始试样磨损体积增大。“喷丸+涂层”试样由于形成了第三体层,阻碍了钛合金球与钛合金圆盘直接接触,三体接触阶段,磨屑的产生及溢出基本达到平衡,处于相对稳定状态[14]。涂层的存在使得微动磨损体积有所降低,一定程度上改善了材料的微动磨损抗性。

图4 不同表面改性处理后的磨损体积Fig.4 Wear volume of different treatment methods

3 结论

本试验采用喷丸、“喷丸+CuNiIn”涂层对Ti-6Al-4V钛合金进行表面改性处理,分析了完全滑移状态下表面改性方式对钛合金的微动磨损行为和性能影响,得到以下结论:

(1)原始试样磨痕区域没有完全形成第三体层,依然存在二体接触区;喷丸试样、“喷丸+涂层”试样磨痕区均形成了第三体层,微动磨损处于稳定状态。

(2)微动磨损过程中,随着磨屑碎化,氧含量增加。磨损中心区域磨损程度高于边缘区,“喷丸+CuNiIn涂层”试样显示磨痕中心区域不仅氧含量高,而且中心区域发生相对较大材料转移量。

(3)相对原始试样,单独喷丸处理后抗微动磨损性能略下降,但“干喷+CuNiIn涂层”处理后抗微动磨损性能得到改善。

[1] 卫中山,王珉,李亮,等. TC4合金微动疲劳损伤研究. 机械工程材料,2006(1): 30-32.

[2] Amanov A, Cho I, Kim D, et al. Fretting wear and friction reduction of CP titanium and Ti-6Al-4V alloy by ultrasonic nanocrystalline surface modification. Surface and Coatings Technology.2012, 207: 135-142.

[3] 段家宽,杨兴宇,董立伟,等. 微动磨损引起的压气机叶片榫头断裂故障研究. 燃气涡轮试验与研究,2009(3): 28-32.

[4] Rajasekaran R, Nowel l D. Fretting fatigue in dovetail blade roots: Experiment and analysis. Tribology International, 2006, 39(10):1277-1285.

[5] 刘道新,何家文. 经不同表面改性处理的钛合金的微动疲劳和微动磨损行为对比研究. 摩擦学学报, 2005, 1(25): 13-17.

[6] 王世洪,叶斌,梁佑明,等. 钛合金的微动磨损疲劳及其防护工艺. 稀有金属材料与工程, 1991(01): 21-25.

[7] Fridrici V, Fouvry S, Kapsa P. Effect of shot peening on the fretting wear of Ti-6Al-4V, 2001, 250(1): 642-649.

[8] 郭志宏,王辉,张淑婷,等. 电弧喷涂CuNiIn抗微动磨损涂层性能研究. 热喷涂技术, 2013(4): 33-38.

[9] Suh N P. An overview of the delamination theory of wear.Wear,1977, 44(1): 1-16.

[10] Godet M. Third-bodies in tribology, 1990, 136(1): 29-45.

[11] 韩晓明,高飞,符蓉,等. 三体摩擦体系中材料摩擦特性的研究进展. 中国材料进展, 2009(2): 8-13.

[12] Berthier Y, Vince L, Godet M. Fretting fatigue and fretting wear. Tribology International, 1989, 4(22): 235-242.

[13] 陈明. TC4钛合金及其喷丸处理后的微动损伤特性[D].大连:大连理工大学, 2012.

[14] 周仲荣, Vincent L. 微动磨损. 北京: 科学出版社, 2002.