基于损伤容限设计的钛合金层合接头制造

2015-05-31塑性成形技术航空科技重点实验室李晓华盖鹏涛曾元松

塑性成形技术航空科技重点实验室 李晓华 盖鹏涛 曾元松

中航工业沈阳飞机设计研究所 毕金英

空军驻北京地区代表室 史一宁

中航工业北京航空制造工程研究所 刘佳佳

损伤容限特性对飞机的使用寿命起着关键性作用,近年来随着航空技术的不断发展,对飞机的使用寿命要求越来越高,因此对钛合金主承力构件的损伤容限性能也提出了更高的要求。采用损伤容限特性较好的新型钛合金材料是改善钛合金性能的方法之一,但需要针对新型材料开展大量基础工艺研究,而采用能提高损伤容限特性的钛合金结构形式是更为有效的途径[1-7]。钛合金扩散连接层合结构就是为适应这种需求而提出的一种新型结构,它通过扩散连接技术将多层钛合金板扩散焊成复合厚板,其板料层数、厚度均可设计, 由于扩散连接界面的存在,对裂纹扩展具有显著的抑制作用,从而改善结构的耐久性、提高结构的损伤容限性能,钛合金层合结构已成为超塑成形/扩散连接应用技术的一个新方向,具有显著的应用前景[8-13]。为了提高钛合金接头的损伤容限性能, 本文设计了含圆形扩散止焊区的钛合金层合接头,在对其安全性进行数值分析基础上,制造了钛合金层合接头样件,针对钛合金层合接头设计典型结构试样并进行疲劳裂纹扩展试验,通过与原始板材的疲劳裂纹萌生和扩展寿命相对比,结果表明含止焊区的层合板能改善钛合金的裂纹扩展特性。该研究成果为高损伤容限钛合金扩散连接层合结构在机翼梁、框等异型截面构件上的应用奠定了技术基础。

1 钛合金层合接头设计和安全性分析

1.1 钛合金层合接头设计

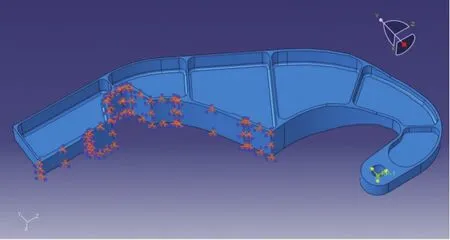

钛合金接头是某型飞机上连接机身主体和舱门的主要承力构件,原加工工艺为钛合金厚板或锻件机加,其连接孔处因受力复杂成为该构件产生疲劳裂纹的主要位置,为提高该结构的损伤容限性能,在连接孔处增加了层合结构设计,如图1,采用多层钛合金板扩散连接的方法实现在连接孔处预制止焊界面。钛合金接头最大厚度为60mm,连接孔处孔径为φ16mm,参考层合试验件的结构设计形式,在接头中增加四处止焊界面,扩散连接层合板依次为22mm+4mm+8mm+4mm+22mm,止焊区直径为Φ26mm,其余部位则需保证扩散连接质量,以满足整体性能要求。

图1 钛合金层合接头的基本结构形式Fig1 Basic structure form of titanium alloy laminated joint

1.2 钛合金接头安全性分析

采用有限元分析软件Abaqus对钛合金接头进行静力分析。钛合金接头连接孔处载荷为:X=300N、Y=40000N、Z=15000N,并设定相应的边界约束,如图2所示,将图中所选区域均设为固定约束。采用四面体单元对钛合金接头进行相应的网格划分,承载后的等效应力分布情况如图3所示。从图中可以看出,钛合金接头的最大应力产生在区域A,且最大值也仅为950MPa,小于材料的强度极限;其余区域也产生了部分应力,但值均较小。因此,钛合金接头结构承受载荷时,其强度满足安全性要求。

图2 零件的边界约束Fig2 Boundary constraint of part

图3 零件等效应力分布情况Fig3 Equivalent stress distribution of part

2 钛合金层合接头制造

2.1 层合接头制造过程

采用多层Ti6Al4V钛合金板材对称铺放扩散连接成厚板,考虑到加工余量,铺放顺序为24 mm +4 mm +8 mm +4 mm +24mm,其中24mm厚板采用3层8mm厚板材替代。扩散连接前在连接孔处涂敷止焊剂,预制止裂界面,止焊区直径φ26mm,止焊区孔中心与接头连接孔中心重合。扩散连接工艺为:扩散压力1.5MPa,扩散温度900~920℃,保压90min,炉冷至580℃以下出炉,在空气中冷却。采用数控铣切的方法精确加工层合接头的外型轮廓,并保证止裂界面孔心位置的准确性和对称性。

2.2 层合接头性能分析

从钛合金层合接头扩散连接后的工艺预留边上取样进行金相显微组织、扩散连接质量、力学性能和氢氧含量等理化性能检测。检测结果表明,超声波无损检测未发现超标缺陷,扩散焊合率达到95%以上;金相试样从扩散连接界面处截取,观察试样组织为等轴α+β,等轴晶粒度约9级,经过热循环后晶粒发生了长大和粗化现象,界面焊合区域的晶粒组织无异常,扩散连接处实现了完全的高质量焊合,保证了样件的整体性能。室温拉伸强度测试结果如表1,氢氧分析结果如表2,各项检测均能满足一般对钛合金构件的设计要求。

表1 室温拉伸性能测试结果

表2 钛合金层合样件氢、氧含量

3 钛合金层合结构裂纹扩展性能对比分析

3.1 试验材料和试验条件

根据钛合金层合接头设计典型结构试验件进行钛合金层合结构疲劳裂纹扩展性能试验,试验件原材料为Ti6Al4V钛合金板材, 其主要化学成分及组成如表3所示。

试验件分为3种类型,其厚度和外形加工尺寸相同,一种采用8mm厚原始板材直接加工成试件,一种为4层2mm厚板扩散连接板结构,一种为内部含φ15mm止焊区的扩散连接4层板结构,见图4,其扩散连接工艺为:压力1.5MPa,900~920℃,保温90min,炉冷至580℃,空冷至室温。在试件中心加工φ6mm的孔,对含Φ15止焊区的试验件,孔的中ε˙心与止焊区中心重合。

表3 Ti6Al4V钛合金主要化学成分(质量分数)

图4 含Φ15mm止焊区的光孔试验件Fig.4 Diffusion bonding laminate with Φ15mm no-welded area

试验在MTS880~500kN疲劳试验机上进行,室温大气环境,试件加载方式为轴向拉-拉,采用应力比为R=0.1的等幅谱以正弦波形式施加,频率f=6Hz,试验的最大应力σmax=300MPa,试验中施加应力比R=0.7的标识载荷,以构成二级块谱,试验中观测裂纹扩展过程,采用表面直读测试系统读取裂纹尺寸,试验做至试件断裂,记录总寿命。

3.2 疲劳寿命对比分析

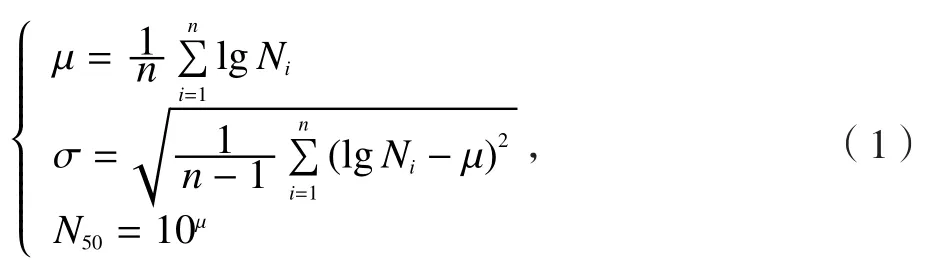

取沿孔径方向裂纹长度a0=0.8mm对应的寿命为裂纹萌生寿命N0。根据断口判读得到的(a,N)数据,采用三点lagrange插值方法计算a0=0.8mm对应的寿命,并由总寿命NC计算裂纹扩展寿命NG=NC-N0,得到的各试件裂纹萌生和扩展寿命。假定疲劳寿命服从对数正态分布lgN~N(μ,σ2) ,按下式估计分布参数:

式中,n为试件数,N50为中值寿命。由此估计得到裂纹萌生寿命和扩展寿命的分布参数见表4。

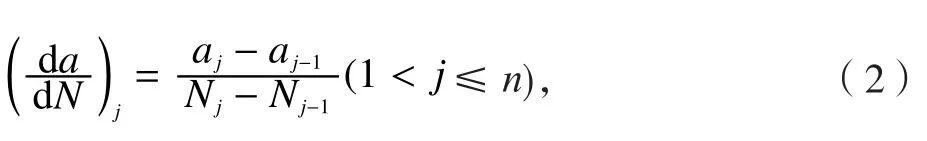

采用正割法由(a,N)数据求得[a(N),da/dN]数据,设有m对(a,N)数据,其中(da/dN);对应的裂纹扩展速率 用下式求得

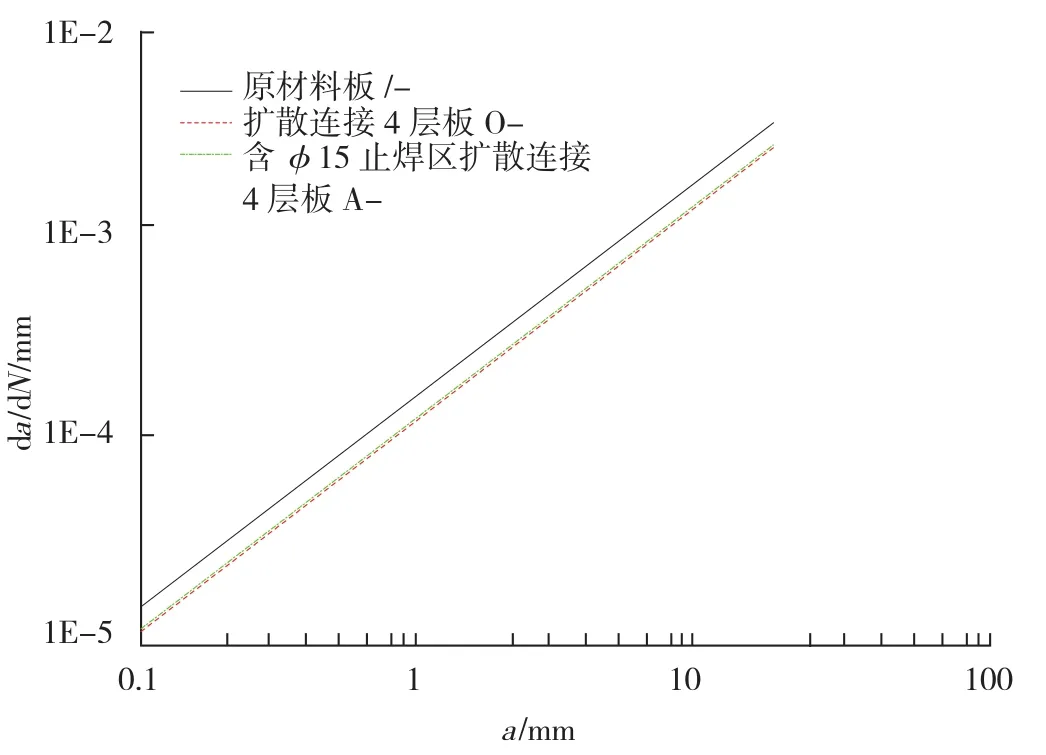

上述试件的(a,da/dN)数据拟合曲线见图7。

从表4和图5可以看出,含φ15止焊区扩散连接四层板的疲劳裂纹扩展速率比原材料板的低。因此,可以推测在钛合金接头的连接孔处增加层合界面设计,也可以降低接头的疲劳裂纹扩展速率,即提高接头的损伤容限性能。

表4 裂纹萌生和扩展寿命分布参数

图5 3类试件的裂纹扩展速率拟合曲线Fig.5 Fitted da/dN curve of three kinds of test pieces

4 结论

(1)含Φ15止焊区的Ti6Al4V钛合金扩散连接层板结构与同厚度板材相比,其疲劳裂纹扩展速率有所降低,通过在孔边预制环形止焊区的方法可以实现提高试验件的疲劳裂纹扩展寿命的目的。

(2)钛合金主承力层合接头的设计比较合理,采用现有扩散连接工艺技术实现了层合接头的制造,验证了工艺可行性,其微观组织和各项性能等基本能满足对一般钛合金的设计使用要求。

[1] 王向明.飞机钛合金结构设计与应用. 北京:国防工业出版社,2010.

[2] 曹春晓.选材判据的变化与损伤容限钛合金的发展. 金属学报,2002,38:125-128.

[3] 朱知寿,王新南,童路,商国强.航空用损伤容限型钛合金研究与应用.中国材料进展,2010,29(5):14-17.

[4] Arriet A A J, Strizag. Optimal design of aircraft structures with damage tolerance requirements. Struct Multidisc Optim, 2005, 30( 2) : 155-163.

[5] Bridier F, Villechaise P, Mendez J. Slip and fatigue crack formation processes in an a/b titanium alloy in relation to crystallographic texture on different scales. Acta. Materialia, 2008, 56: 3951-3962.

[6] Atsushi S, Yoshihiko U, Masahiro J. Fatigue crack growth behavior on Ti-6Al-4V alloys under variable amplitude load sequences. In:Blom A F. Fatigue 2002, Proceedings of the Eighth International Fatigue Congress. Stockholm: EMAS, 2002: 2911.

[7] 张纪奎, 郦正能,邱志平,等. 钛合金结构损伤容限设计可行性研究. 航空学报,2009,30(4):763-767.

[8] 李晓华,张军,韩秀全,等. 钛合金层合梁SPF/DB制造工艺研究. 航空制造技术,2011,16: 66-69.

[9] 李志强,郭和平. 超塑成形/扩散连接技术的应用与发展现状. 北京航空制造工程研究所,2004,11:50-52.

[10] 侯红亮,王耀奇,李晓华,等. 先进钣金成形技术在航空航天领域的应用(上). 金属加工,2008,13:22-24.

[11] 贺小帆,刘彦毛,刘文珽,等.含孔钛合金扩散连接止焊层合板裂纹扩展特性试验.航空材料学报,2011,31(5):77-80.

[12] 周克印,徐来,林兆荣,等. TC4钛板扩散连接后的疲劳断裂特性. 机械强度. 1998, 20(2): 112- 115.

[13] Tuppena S J, Bachea M R, Voice W E. A fatigue assessment of dissimilar titanium alloy diffusion bonds. International Journal of Fatigue,2005, 27: 651-658.