岛际客滚船艏艉门液压系统的优化研究

2015-05-30袁对陈建良

袁对 陈建良

摘 要:笔者通过对岛际客滚运输船舶艏艉门液压系统目前存在的故障频繁、系统可靠性低等问题的观察,运用液压系统常用公式和实践经验进行原因分析。剔除次要因素,着重关注该液压系统中有关液压冲击、液压阀件操纵柔和性及液压系统操纵安全保护等因素。并根据分析的原因提出在原有液压系统及控制环节的基础上进行液压阀件选用优化、系统管路检查修正、增设系统安全保护环节等有效的优化改建措施,形成较为完善的操控系统,确保该类型船舶艏艉门液压系统正常运行。

关键词:液压 冲击 安保系统 优化

中图分类号:U67 文献标识码:A 文章编号:1672-3791(2015)09(c)-0066-03

客滚船又称滚装客船,是以装满集装箱或货物的车辆为运输单元兼顾旅客运输的船型。一般装载时车辆通过艏艉门(跳板)开进汽车舱内,到达目的港后车辆可直接开往收货单位。目前是海岛区域岛际交通的主要运输设施,该船型一般有一层或多层甲板便于货运单元放置,上甲板为平整板面,没有设置舱口,也没有起重设备。船舶出入口通常设于首尾部,设有连接跳板与岸基液压连接桥搭接,用于滚装货上下船,航行时,艏艉门(跳板)矗立在船舶首尾。

客滚船液压系统包括液压舵机系统、锚机绞缆机系统、艏艉门液压系统等。目前该区域内客滚船所使用的艏艉门液压系统结构简单、故障频繁,系统可靠性低,并存在一定安全隐患。该文主要关注船舶艏艉门液压及其控制系统的问题及优化措施。

1 故障案例

案列1:某小型岛际客滚船2013年5月某航次中操作人员在开航前收起艏门时因操作失误导致艏门过度收紧后钢丝绳受损,并引发液压系统阻力过大安全阀动作和部分油管泄漏事故。操作人员因时间紧未及时更换钢丝绳,致使在到达目的港后下放过程中单边断裂,艏门砸落至连接桥,直接损失大3万多元。

案例2:根据公司反映2012—2014年间多条同类型船舶发生开航前艏艉门收起过程中液压油管爆裂及连接接头泄漏导致艉门无法及时收起故障。经紧急抢修更换管路后才勉强收起,不但影响开航,还因处置不及时发生泄漏液压油流入海面的污染事故。

根据笔者现场考察,该系统在离靠港操作过程中还存在振动过大、 噪音大、安保装置缺乏等缺陷。对旅客的安全性和舒适性造成一定威胁。

2 系统的基本原理及故障主要原因分析

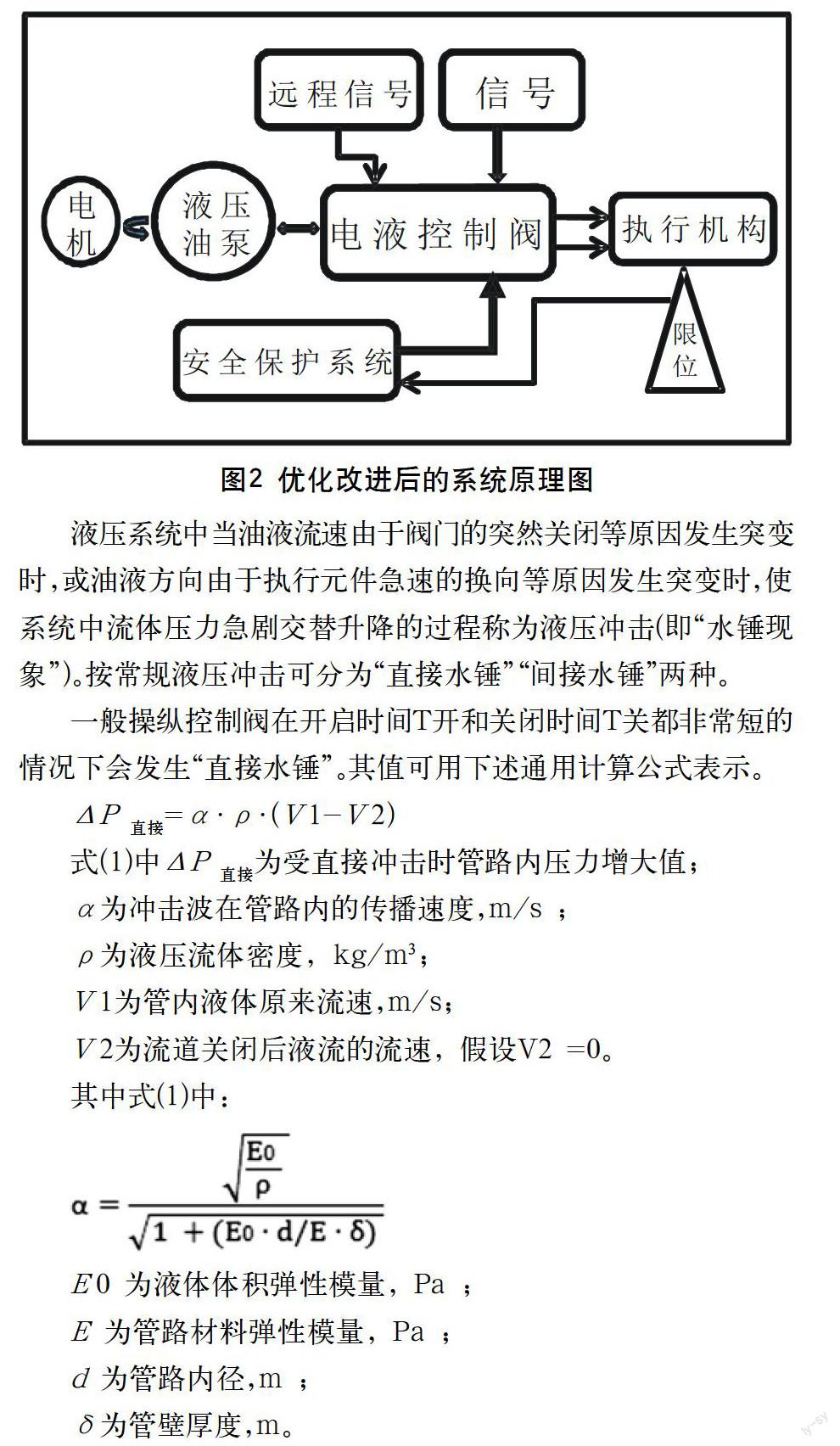

该型客滚船的艏艉门收降系统为液压控制,基本原理如图1。

从上述案例和原理图(图1)我们可以发现该类型船舶液压操控系统配置简易,结构简单,制造成本和维护成本相对较低,但需要熟练人工的操作,一旦固定的熟练工人更换后容易出故障,根据调查结果显示上述案例都是在换员和更改航线后发生的。人为因素的影响概率很大,一旦出现差错会导致无法放客或上客等影响航次任务情况。

众所周知,分析液压系统中的故障除了考虑油液清洁问题外还应格外关注系统的振动及液压冲击,尤其是液压管路“爆管子”之类的故障。上述案例分析我们发现人为操作因素是第一位的,但多次导致系统管路爆裂、泄漏重点还是考虑该液压系统在使用过程中存在較大液压冲击问题。

液压系统中当油液流速由于阀门的突然关闭等原因发生突变时,或油液方向由于执行元件急速的换向等原因发生突变时,使系统中流体压力急剧交替升降的过程称为液压冲击(即“水锤现象”)。按常规液压冲击可分为“直接水锤”“间接水锤”两种。

一般操纵控制阀在开启时间T开和关闭时间T关都非常短的情况下会发生“直接水锤”。其值可用下述通用计算公式表示。

ΔP 直接=α·ρ·(V 1-V 2)

式(1)中ΔP 直接为受直接冲击时管路内压力增大值;

α为冲击波在管路内的传播速度,m/s ;

ρ为液压流体密度, kg/m3;

V 1为管内液体原来流速,m/s;

V 2为流道关闭后液流的流速, 假设V2 =0。

其中式(1)中:

E 0 为液体体积弹性模量, Pa ;

E 为管路材料弹性模量, Pa ;

d 为管路内径,m ;

δ为管壁厚度,m。

当操纵控制阀开闭较缓慢时(T 开、T关较大), 所产生“间接水锤”,冲击力就要小得多。其值可用下述通用计算公式表示。

其中式(2)中:T 为冲击波在管内往复所需时间,T =2L/α;

L 为管道长度,m;

t 为关闭或打开液流通道时间,s。

从上述公式可以看出液压冲击跟影响因素有以下几方面。

(1)管路长度:长度越长,系统液压冲击波在管路内的时间越大,液压冲击加剧,同时噪音分贝数增加。

(2)管壁厚度:一直以来我们追求厚壁管,更换管路及新装管路是强调管壁要厚,感觉厚壁管耐压抗腐蚀。但从式中得知,管壁不是越厚越好,反而管壁过厚使得弹性降低影响了液压冲击、振动的传递和释放。

(3)管路内径:从式中看到,管路材料弹性模量一定,内径越大α越小,ΔP 越小。

(4)管路安装过程中连接接头安装不妥,系统内部清洁情况等有直接关系。

(5)最为主要的还是操纵过程中人工对方向(流量)控制阀操作的操控幅度问题,即操纵控制阀在开启时间T 开、和关闭时间 T关的长短。

3 优化改进措施研究

基于上述分析,以尽量节省成本和便于安全操作为优化改进理念,提出下列优化措施。

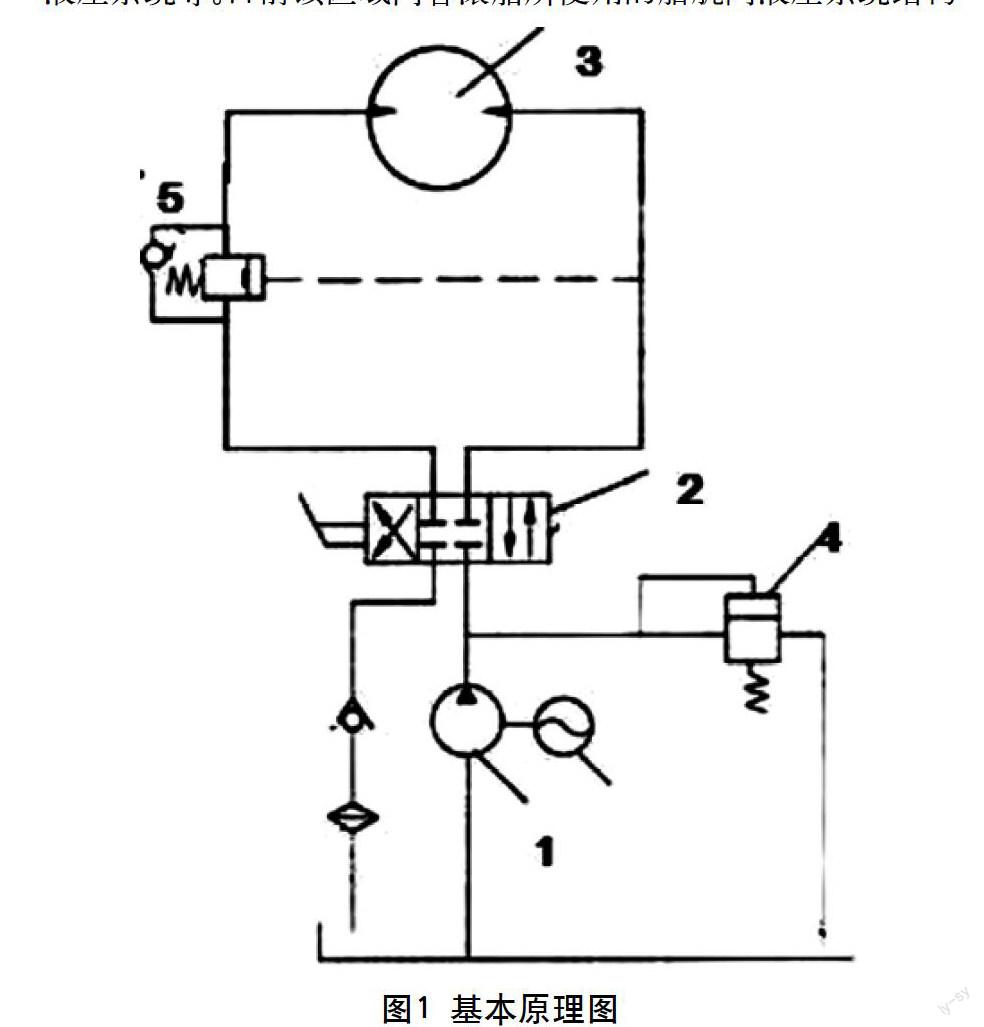

(1)从操纵阀操作的柔和性和管路长度入手,继续沿用原先使用的设备和管路系统,将手动操控阀改进为电液控制三位四通阀,电信号由配套伺服控制机构提供。设计远程控制系统并延伸至船舶驾驶台和艏艉门附近,便于门旁和驾驶台操纵。

电液阀的使用主要利用它本身具有的阻尼器的节流缓冲功能,通过阻尼器可调节阀芯移动速度和换向速度的变化,控制开启时间阀件T开和关闭时间T关,使系统在收放艏艉门时操作过程柔和,避免了人工操作的液压冲击。

原有系统的手操阀件,由于就近操作的要求一般置于船艏艉门的上部平台,整个液压系统从油泵舱至操纵阀至执行机构,由于船体舱室结构的特殊性使得管路总长超过100 m。优化改建后电液控制三位四通阀及伺服机构可靠近泵舱附近,只将远程控制系统(电路)延伸,减少液压油管近20 m。同时减少了液压冲击和噪音。

(2)机器的优良设计和可靠性能够减少对人为因素的影响。对该系统的安全保护系统的优化改进主要有以下几项。

①加设艏艉门限位控制保护,门两侧分别设置一路。任何一路动作后信号即发送,电液阀回中位,系统停止动作。并可根据需要设置主油泵延时3~5min后自动停用。

②当地控制选择。优先控制模式设为艏艉门附近,与驾驶台控制处可以實施相互选择和切换,并相互互锁防止误操作。

③应急保护设计。在收放艏艉门过程中发生紧急情况,或限位信号发送失败等特殊情境下使用。具体为在左右舷操纵平台和驾驶台分别设置紧急停止按钮。急停按钮相互并联,同时有效,确保应急情况下人员或设备的安全保护。

(3)利用优化改造管路的契机,对管路系统中各连接接头进行检查,安排船员逐一上紧至计算的收紧力矩,更换已发生滑牙、锈蚀的连接接头。确保管系接头不发生泄漏。

(4)对实施优化改造成本核算。成本是可行性的衡量指标之一,过大成本投入的优化改造对于中小型岛际客滚船来讲是一种浪费,也是不切实际的。此次优化改进成本主要考虑新购置设备费用(电液阀件)、管路改建费用、管路清洗费用及人工费用,航次影响时间暂忽略。根据实施结果显示单船优化改建试验成本基本在1.0~1.5万元间,成本相对较低。

4 结语

客滚船运行中安全性、舒适性至关重要。此优化改进措施不破坏原有系统和设备,投入少量的优化改造资金,并加入了安保元素,根据船方反映2015年度尚未有故障报告,在实船营运中取得了明显效果。

当然系统还可继续提升,如开发PLC控制、全程可视化操作等更为先进的模式。

参考文献

[1] 戴雪良,刘平. 液压管路在船舶上的应用及注意事项[J].江苏船舶,2000(3):27-29.

[2] 吴伯才.船舶辅机[M].大连海事大学出版社,2014.

[3] 梅启智.系统可靠性工程基础[M].北京:科学出版社,2012.

[4] 黄志坚.液压设备故障诊断与监测实用技术[M].机械工业出版社,2012.