全自动装箱机主传动的设计

2015-05-30张志祥李吉星沈舷马国振吴晨诚孙冠楠

张志祥 李吉星 沈舷 马国振 吴晨诚 孙冠楠

摘 要:本文介绍了跌落式装箱机的组成和工艺流程,阐述了装箱机的运行原理,在分析了主传动装置结构和工作需求的基础上,导出了运行参数。

关键词:全自动装箱机 主传动 设计

中图分类号: TH122 文献标识码:A 文章编号:1672-3791(2015)10(a)-0000-00

引言

装箱机是一种将无包装的产品或者小包装的产品半自动或者自动装入运输包装的一种设备。跌落式装箱机是专门为一些塑料瓶、铁罐等设计的自动装箱机,可完成分瓶、进箱、装箱等一系列操作。即可按照产品的装箱方式和数量要求自动整理排列,将整列的瓶子有效移载到纸箱的上方,下面的纸箱顶升接住排列后的产品,根据装箱要求,自动整列通过定位装置保证被包装产品落入纸箱内,装满产品的纸箱自动输送到后段无人化生产线。装箱机也可与灌装机等联机使用,完成其后道包装工序。此机广泛应用于医药、食品、日化以及其它轻工业等行业。

1 装箱机的组成、工艺流程和运行原理

装箱机一般从自动化的程度和装箱机的运动形式两大方面来划分,从自动化程度分类的装箱机可分为全自动装和半自动两大类。

1.1 装箱机上的组成

装箱机的整机包括电气控制系统、输送装置、光电检测、分道装置、压瓶装置、缓冲装置、托板装置、送箱装置、升降装置和传动机构等组成。

电气控制部分由PLC控制器、变频器组成,具有集成度高、控制能力强、运行可靠等特点;操作部分应用触摸屏技术,人机界面友好,操作方便可靠;执行部分采用气动元件,用光电传感器,使机器的机电一体化得到体现。

1.2 装箱机的工艺流程

1)进瓶→夹瓶计数、夹瓶、摆动分道→计数、检瓶到位、压瓶、托板1动作→升降气缸下降、托板2动作、装瓶→出箱

2)进箱→挡箱→升降气缸下降、托板2动作→出箱

1.3装箱机的运行原理

1)瓶子的进给

将瓶子放在进瓶处,当每一组的瓶子数被正确地检测出来后,这一组瓶子发分道的信号便发出,摆动气缸摆动分道。

2)纸箱的进给

在纸箱输送滚筒上有一个气动控制的停止装置,可以停止住下一个纸箱的进给,因此可以控制纸箱积累。当工作区域没有纸箱时,第一把挡箱装置打开,只有空的纸箱被进给到工作区域并由第二把挡箱装置挡箱。同时,前一组装满的纸箱从工作区移出。

3)压盖板、托板、出箱的动作

左、中两道瓶子到位检测光电传感器(顶部)检测到电眼控制触杆时,此时压杆板将后面的瓶子压住、同时托板1(第一层)的气缸动作,使4只瓶跌落到第二层托板上;当第二层托板上的4只跌落检测光电传感器检测到瓶时,升降气缸下降至纸箱处,然后托板2气缸动作,使得二层托板分开,从而将4只瓶放入纸箱内,升降气缸上升。当挡箱2打开将装满瓶子的指向被送出,同时一组新的空箱被推入,进入新的循环。

2主传动装置

2.1结构

它主要由带制动的减速电机直接套在转动轴上,然后用无键联接装置-收缩联接把减速器与轴连结起来,支承主轴的是4个Φ90的轴承。

收缩联结是靠拧紧高强度螺栓使包容面间产生的压力和摩擦力实现扭矩传递的,由于无键槽,轴的材料有效利用率高,对轴不产生机械损伤,可承受变载荷和冲击载荷,还具有过载保护等优点。

2.2工作原理

主传动是整机主要负载功率输出,主电机由微机的程序控制其启动、增速、减速,使抓瓶运动平稳,当有故障或危险发生时,整机紧急停车,也是通过主电机控制完成的。

3主传动的设计

3.1 求电机外力偶矩

若某全自动装箱机的生产能力为500625箱/h(24瓶/箱)或10001250箱/h(12瓶/箱),选用生产能力为500625箱/h(24瓶/箱)进行设计。

因为装箱机传动轴每转一圈,完成一次动作,而每一次动作,同时完成2箱的装箱。

所以装箱机传动轴的速度:

电机的功率P选用2.2KW,由公式:

所以选取电机外力偶矩为5037.84 设计计算。

3.2 求传动轴的直径

选用45号钢,查表得:45號钢的轴的许用扭剪应力 40MPa,轴材料和受载情况决定的系数C=107118。

因为该传动轴的弯矩相对扭矩很小,C值应取较小值,所以C取110。

所以传动轴最小直径为:

3.3 选择电机减速器的安放位置

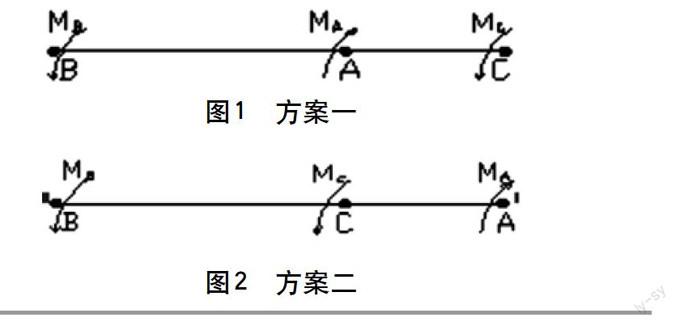

电机减速器的安放位置有如下两种方案:安放在两曲柄之间和安放在曲柄的外侧。

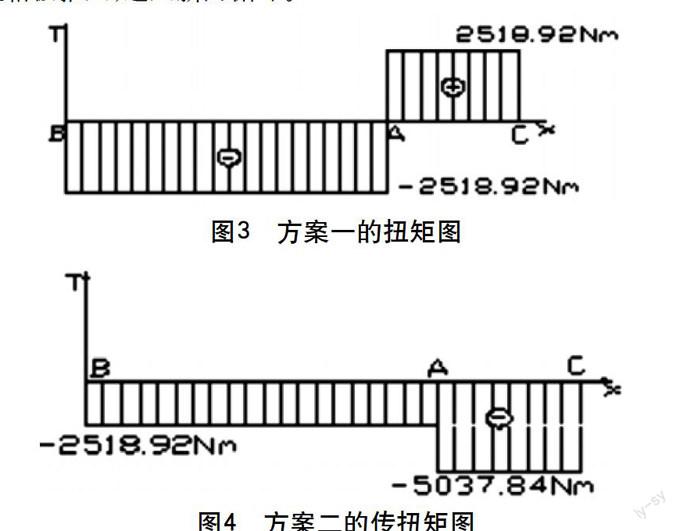

方案一:若电机减速器安放位置在两曲柄之间,传动轴所受的扭矩如图4-1。

由前面已确定电机的外力偶矩

图4-1方案一 图4-2方案二

因为

所以

图4-3 方案一的扭矩图 图4-4方案二的传扭矩图

所以

由扭转图可知:

按强度条件设计轴的直径由公式得:

又因为由4.2解得传动轴最小直径

所以选择方案一时,传动轴最小直径为90mm。

方案二:电机减速器安放位置在曲柄的外侧,传动轴所受的扭矩如图4-2。

由扭矩图可知:

按强度条件设计轴的直径,由公式得:

又因为由4.2解得传动轴最小直径

所以选择方案二时,传动轴最小直径为95mm。

比较方案一与方案二:当选择方案一时,最小直径d为90mm,当选择方案二时,最小直径d为95mm。因为方案一的最小直径比方案二的要小,可减轻轴的重量,节省材料节约成本,且电机减速器安放在曲柄之间比安放在外侧的所占用的空间要少和安全等优点,综合考虑最终选用方案一。

3.4 电机型号的选择

根据已知电机功率为2.2KW,轴的最小直径为90mm,转速n=4.17r/min,查表选取电机的型号为KH107DV100M4。

4结论

通过推导主电机外力偶矩来确定传动轴的直径,再比较电机减速器安放于不同位置的扭矩数据,选取合适的全自动装箱机主传动电机。

参考文献

[1]吴宗泽,罗圣国.机械设计课程设计手册机册(第三版)[M].北京:高等教育出版社,2006,5;

[2]孙桓,陈作模,葛文杰.机械原理(第七版)[M].北京:高等教育出版社出版.2008,05;

[3]梅凤翔.工程力学[M].北京:高等教育出版社出版.2003,08;

[4]杨仲林.包装自动控制技术及应用[M].中国轻工业出版社,2008,08。