一体式智能制浆系统的研制

2015-05-30杨振中

杨振中

摘 要:为实现水利水电工程基础处理施工中有关浆液制备设备自动化,提高制浆站制浆效率,一体式智能制浆系统能够很好的完成制浆站全自动化制浆工作。该系统主要由集中入料口、制浆、储浆、送浆、计量以及PLC控制系统等多部件通过在一个集装箱内的合理布局组装而成的,具有高度集成和高自动化程度的完整制浆和送浆设备。

关键词:一体式制浆系统 PLC 自动控制

中图分类号:TG305 文献标识码:A 文章编号:1672-3791(2015)10(a)-0000-00

0 引言

目前,国内基础处理工程施工中有关浆液制备的环节,在比较大型或重要的工程采用自动制浆系统,一些小型工程只采用简易的制浆设备进行制浆作业。所采用的自动制浆系统为开放式系统,设备之间相互独立,项目开工前,均需工作人员进行临时搭建和制浆站组装等工作,浪费了大量人力物力,同时对环境的影响也比较突出,在国家对环境和文明作业要求日益加强的今天,这样的作业方式越来越不适应现代施工的要求。国外在制浆系统方面的研究起步较早,各行业也根据自己的施工特点研制出了适合自己作业的制浆系统。技术相对较为成熟,但价格是国内同类型产品的2~3倍。因此,急需一种高度集成的高自动化水平的制浆系统来改变现有的国内施工制浆模式。

1 智能制浆系统组成

智能制浆系统主要由集中入料口、制浆、储浆、送浆、计量以及PLC控制系统等多部件通过在一个集装箱内的合理布局组装而成。

1)集中入料口:胶凝材料通过螺旋输送机输送,可为:水泥、膨润土、粉煤灰等。入料口设置在高速搅拌机上方,为防止下料口堵塞,料斗上安装有微型震动电机,功率50w。2)制浆部分:制浆系统采用旋流式高速搅拌机,通过液体旋流和叶轮搅拌进行浆液高速制备。高速搅拌机出口通过气动阀门控制可实现搅拌和输送的功能切换,在自动制浆时,系统可实现自动切换运行,无需人工控制。功率单次搅浆量800L,功率11kw,转速1450rpm。3)储浆部分:储浆采用低速搅拌机储浆,减速机为WPDA135型减速机,速比1:40,电机功率5.5kw。储浆桶可储存1600L的浆量,在搅拌桶的上方设有超声波液位计,当浆液达到上限时,高速搅拌机将只进行搅拌而不向储浆桶送浆。4)计量部分:称重模块安装在高速搅拌机支腿下方,对各种物料的重量进行称重并将信号发送到PLC进行处理并据此对搅拌机和螺旋输送机等设备进行控制,称重定量精度小于2Kg。5)送浆部分:送浆采用天津聚能高压泵厂生产的XPB-10型注浆泵,压力最高5.2Mpa,流量160L/min。6)空气动力:制浆系统的大部分功能靠PLC控制气动换向阀实现,本系统采用PL5001无油静音空气压缩机作为气体动力源。气体压力可达0.8Mpa,排气量30~115L/min,功率550w。7)外加剂供给:外加剂储存为不锈钢桶直径600mm,桶高600mm,每次可容纳110L外加剂。外加剂采用20CQ-12磁力驱动泵输送,流量50L/min,功率370w。外加剂计量采用电磁流量计计量。8)水箱:箱体上部设置供水水箱,容积1000L,可供两次搅拌浆液使用,同时可供送浆泵自身清洗和清洗管路使用。水箱内安装有上下水位控制开关,可同时控制水泵和气动阀门工作。9)控制室:控制室是制浆系统的控制核心部件。内部设启动箱一台、斜面控制柜一台。人员操作采用触摸屏操作,通过PLC控制电控箱继电器动作,从而实现对电机、泵、阀的自动控制。

2 智能制浆系统的硬件设计

2.1 智能制浆系统结构设计

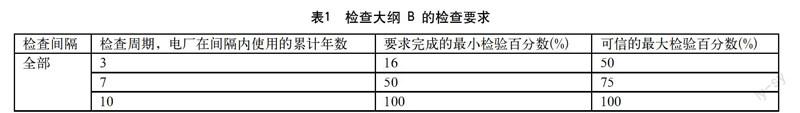

智能制浆系统包括可开闭的集装箱,设置于集装箱内上部的集中入料斗,位于该集中入料斗的出料口下方的制浆罐,通过管道分别与制浆罐上部连通的水箱和外加剂供给装置,通过管道与制浆罐下部连通的储浆罐,与储浆罐连接的送浆装置,为一体式智能制浆系统运行提供动力的动力系统,以及控制一体智能式制浆系统运行的控制系统。上述集中入料斗、制浆罐、水箱、外加剂供给装置、储浆罐及送浆装置均内置于集装箱内。制浆罐包括用于搅拌的搅拌装置及电机。为了更好的实现集成化及设备的集中控制,集装箱内包括一体的设备安装室和控制室两部分,集中入料斗、制浆罐、水箱、外加剂供给装置、储浆罐及送浆装置均设置于设备安装室内,控制系统则安装于控制室内。控制系统选用PLC控制及触摸屏操作系统,集中入料斗的进料,制浆罐的运行,水箱的进水,外加剂供给装置的外加剂供给,制浆罐向储浆罐送浆,儲浆罐及送浆装置等部件的工作均可通过控制系统实现智能化控制。

主要结构如图1、图2、图3、所示。附图说明图1为主视图。图2为俯视图。图3为侧视图。其中,附图标记所对应的名称:1-集装箱,2-集中入料斗,3-制浆罐,4-水箱,5-外加剂供给装置,6-储浆罐,7-送浆装置,8-回流管,9-称重模块,11-设备安装室,12-控制室。

2.2 智能制浆系统电路设计

智能制浆系统主电路主要包括其主体供电线路、控制线路、模拟信号线路、电动机、24V电源模块及一些开关器件和指示灯的连接线路。

3 智能制浆系统软件设计

3.1 智能制浆系统操作界面设计

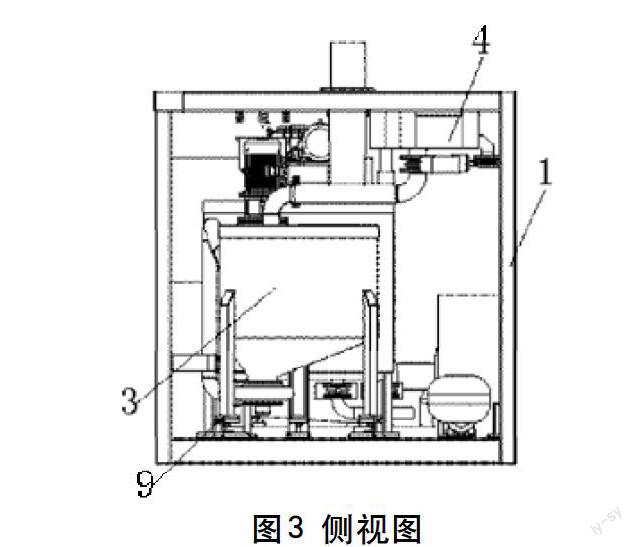

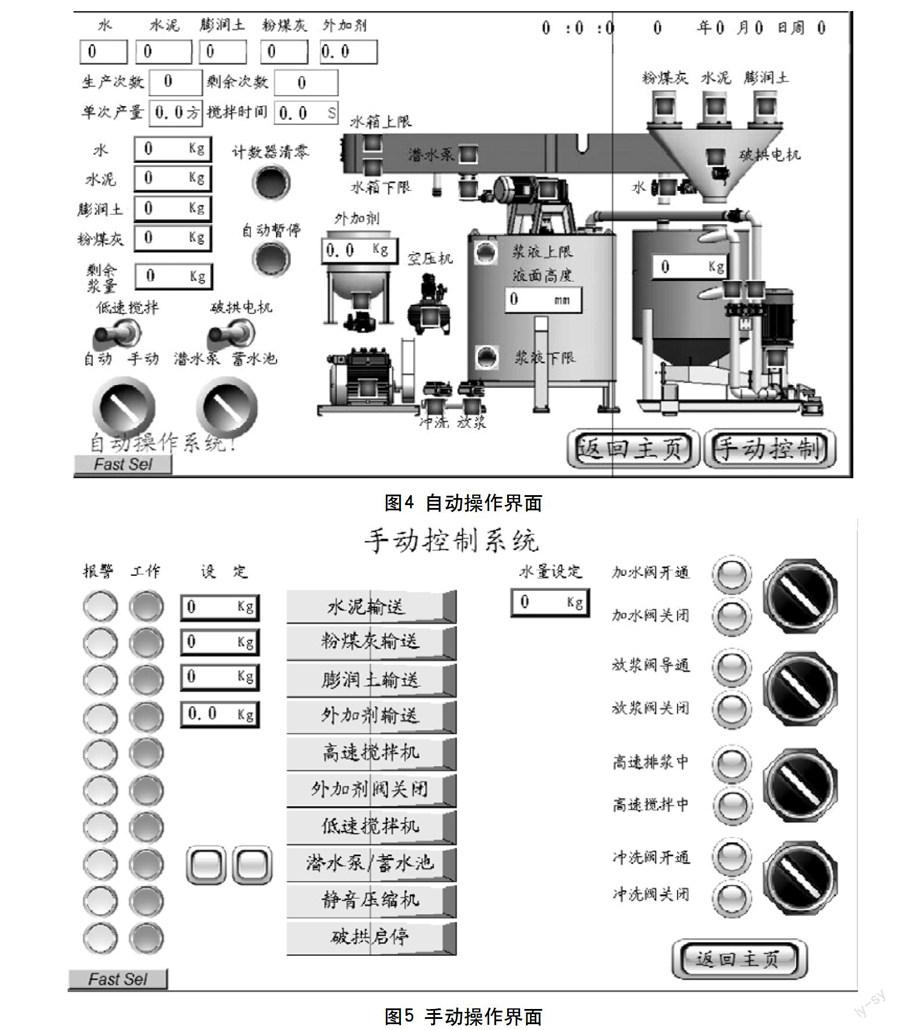

1)界面开发:基于EasyBuilder8000 组态软件开发的智能制浆系统操作界面主要包括主界面,自动操作界面,手动操作界面,送浆冲洗操作界面,浆液配比设定界面,生产统计界面,物料统计界面,传感器校准界面等,该界面的主体程序主要实现对系统参数的设定,系统参数数据处理以及储存。PLC控制器之间是基于MODBUS TCP/IP协议的数据通讯。其主要操作界面如图4、图5所示。

2)数据处理:系统为方便用户统计物料,特设置物料统计系统。系统是按生产批次进行物料统计,每生产一批次浆液后系统会自动算出仓内物料预计剩余量。当往物料仓加料时,在进料设定栏输入相应进入量,按输入确定后,仓内物料预计剩余量会自动加上加入物料量。系统还设置物料下限报警,当预计剩余量达到设定值时,系统页面将出现提示跳动,提示用户加入相应物料。

3)数据储存:智能制浆系统制浆明细表是按生产批次进行统计,最大单次制浆量为0.8方,每批次最大制浆次数为10次。系统储存后会自动下载到储存设备上,系统只能保留一个批次制浆明细表,系统进入下一批次制浆后,上批次记录会被清除,因此,系统上储存设备在系统工作时不要拔出。制浆结束后,用户也可选择系统内部的统计下载数据,以防数据丢失。

3.2 PLC程序设计

可编程控制主要由CPU模块、输入模块、输出模块和电源组成,主要负责完成接收HMI的设定参数和设备的开关信号传来的制浆指令,控制各执行部件完成制浆工作,并通过MODBUS TCP/IP通讯协议向上位机反馈数据信息和制浆工作的执行状态。本智能制浆系统采用的是台湾VIGOR公司VB系列的PLC,VB系列的PLC可支持MODBUS TCP/IP通讯。系统当接收到操作人员发出的制浆指令时,可编程控制会根据HMI参数设定(浆液配比、制浆次数、单次产量、搅拌时间剩余浆量),会自动启动相应执行件,计算出相应物料添加量并依次添加,通过控制各执行件完成制浆工作并存储制浆数据。控制流程示意图如图6所示。

4 智能制浆系统的应用

智能制浆系统是我们根据灌浆施工技术要求,结合工地施工实际情况自行研究设计的制浆、送浆设备,是集机械、电气、于一体的高科技产品,该设备在基础处理灌浆施工领域内具有极高的推广应用价值。目前,智能制浆系统在国内阳江核电站平堤水库防渗灌浆工程、沙湾水电站水下帷幕灌浆工程、加查水电站右岸导流明渠出口岸坡堰肩帷幕灌浆工程、白鹤滩水电站上下游围堰帷幕灌浆工程、浙江青田水利枢纽基础处理工程等基础处理工程应用。在国外新加坡地铁汤申线T227滨海南地铁站及隧道工程、文莱都东水坝项目等基础处理工程中应用。应用中各项指标正常,计量准确,运行效果良好。为工程顺利提前完工奠定了基础,得到了业主、监理、设计方的一致认可。

5 结束语

1)智能制浆系统统一集成于集装箱内,一方面,高度的集成化,从而将整个制浆系統整合为一体结构,减小了制浆系统的占地面积,省去了大量的临建工作和运输费用;另一方面,通过PLC控制系统对各组件的运行采取统一控制,提高了设备运行的自动化程度,降低了施工人员的劳动强度,提高了施工效率。

2)集装箱划分为两部分,控制室用于安装控制系统、操作柜、动力柜(动力系统)等,设备安装室则用于安装制浆系统中运行的主要组件,且设备安装室一侧为双开门结构设计,另一侧为单开门,一方面,方便设备的维修;另一方面,也方便设备初期的安装。设备安装且调试完成后,关闭每个活动门,整个设备的运行均在设备安装室内进行,避免浆溅射或溅出,极大地防止了制浆对施工场地的污染。3)制浆罐和外加剂供给装置均通过称重模块进行称重,然后通过称重模块将称重信息反馈至控制系统,由控制系统控制制浆罐的进料、搅拌等动作。4)集中入料斗、水箱、外加剂供给装置均安装在集装箱内的顶部并由集装箱承受其设备自身的重量,与制浆罐连接后,设备自身的重量并不会通过连接用的部件传递至制浆罐,以保证称重模块对制浆罐的重量称量准确无误。5)智能制浆系统使用故障报警提示,为大多数故障报警提供了故障原因提示,为设备的维护提供了极大的便利条件。6)集装箱的箱壁内设有中空的通道,输水管道、控制电缆及动力线内置于中空通道内,这样的布置一方面使得系统的外部更加简洁、美观,另一方面,也提高了系统的集成程度。

参考文献

[1] 宫淑贞,徐世许. 可编程控制器原理及应用.北京:人民邮电出版社 ,2012 .

[2] 孙亮,夏可风.灌浆材料及应用.北京:中国电力出版社,2013.

[3] 张兵.制浆系统自动化技术在灌浆工程中的应用和优化.水电施工技术,2011 .第1期 .