降低精醇残液中COD含量的技术总结

2015-05-25王玉磊张本峰曹真真

吴 培 王玉磊 张本峰 梁 斐 曹真真

(河南心连心化肥有限公司河南新乡453731)

降低精醇残液中COD含量的技术总结

吴 培 王玉磊 张本峰 梁 斐 曹真真

(河南心连心化肥有限公司河南新乡453731)

0 前言

河南心连心化肥有限公司甲醇精馏采用三塔双效精馏流程,甲醇精馏塔釜排出的废液(残液)经残液泵送至污水终端进行生化处理。残液的主要成分为95%(质量分数)以上的水和其他有机物,其中的有机成分为终端细菌的营养成分。评判残液中有机物的含量用COD表示,COD含量过高将造成细菌“消化不良”,严重时会导致细菌死亡,存在环保隐患。

1 现场数据分析

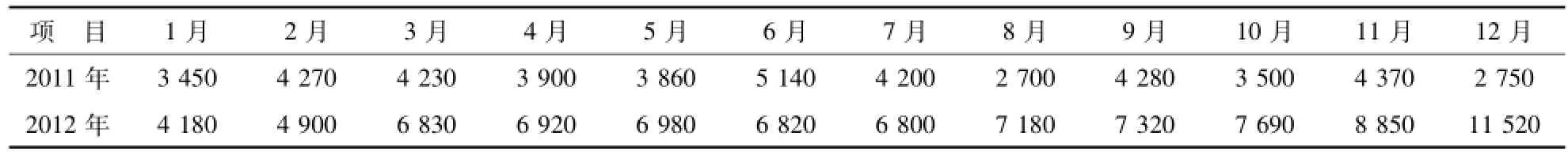

为掌握残液中COD含量情况,进行了生产状况调查,污水终端分析人员在残液外送管线的排污口处取样分析,每班分析1次,对2011年和2012年的残液中COD情况进行统计,2011年和2012年残液中COD月平均质量浓度对比数据如表1所示。

表1 2011年和2012年残液中COD月平均质量浓度对比数据mg/L

由表1数据分析可以得出,2011年残液中COD平均质量浓度为3900mg/L,2012年残液中COD平均质量浓度为7100mg/L,即2012年残液中COD平均质量分数明显高于2011年。

2 残液中COD升高原因分析

2.1蒸汽压力波动

蒸汽压力波动会引起甲醇精馏生产系统操作不稳定,由于甲醇装置的精醇系统波动会引起残液中COD含量升高。通过查询微机记录得知,造气炉下灰时,蒸汽压力会由0.26MPa瞬间升至0.33MPa(超压),约30min后降至约0.26MPa,期间工况极不稳定,易出现COD含量升高的情况。此种情况属于外部不可控因素,且2011年与2012年的情况相似,因此,为非主要因素。

2.2 系统内有机杂质成分聚集

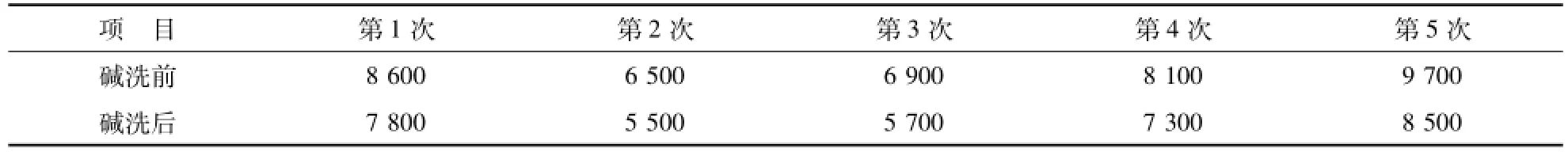

因粗甲醇中含有部分有机杂质成分,如烷烃、羧酸、高级醇等。在甲醇精馏过程中,这些有机杂质成分会附着在设备内壁上,也可能会被带至残液中,造成残液中COD含量升高,故采取碱洗方法对整个甲醇精馏系统的设备进行了5次碱洗。碱洗前、后残液中COD质量浓度对比如表2所示。

表2 碱洗前、后残液中COD质量浓度对比mg/L

由表2数据分析可以得出,对整个生产系统装置进行碱洗后,残液中COD含量确有下降,但仍未达到标准(标准值5000mg/L),因粗甲醇工艺没有发生变化,因此,亦为非主要因素。

2.3 取样点不同,分析结果不同

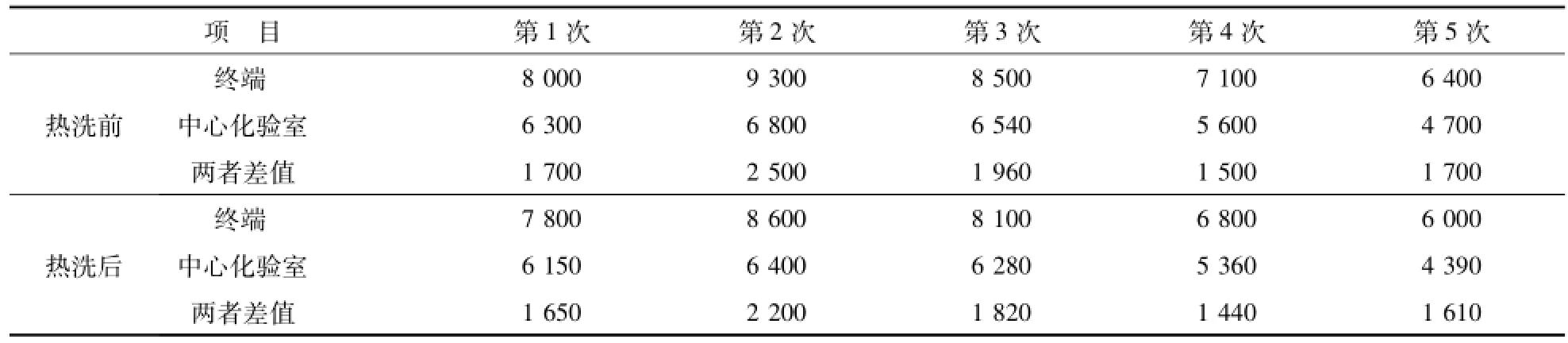

污水终端化验室残液取样点设在排污口处,而中心化验室残液取样点设在常压塔塔底处,因取样点不同,终端残液中COD质量浓度分析结果比中心化验室高2000~4000mg/L。为缩小误差,采用热洗方法,即用80~90℃的蒸汽冷凝液对残液槽至终端的管线进行5次热洗。热洗前、后残液中COD质量浓度对比如表3所示。

表3 热洗前、后残液中COD质量浓度对比mg/L

由表3数据分析可以得出,对残液槽至终端的管线进行热洗后,残液中COD含量确有下降,但效果并不明显,且热洗前、后终端取样分析结果与中心化验室取样分析结果仍有一定差距。因此,断定为分析方法不同导致分析结果不一致,即为非主要因素。

2.4 精醇系统工艺指标范围较宽

由于精醇系统工艺指标范围控制较宽,操作人员控制工艺指标有所偏差。通过分析2011年与2012年精醇系统工艺指标控制范围,可以发现在这2年的工艺指标及操作规范在塔压、温度与回流比等关键指标的控制上有一定的差异。例如,常压塔塔底温度工艺指标要求≤112℃,在实际操作中,常压塔塔底温度在106℃时经常出现残液中COD含量陡增至10000mg/L的现象,因此,可推断工艺指标范围较宽是引起残液中COD含量升高的主要原因之一。

2.5 常压塔再沸器泄漏

通过对预精馏塔再沸器、预精馏塔冷凝器、预回流槽、加压塔再沸器、加压塔冷凝器、加压塔回流槽、常压塔再沸器、常压塔冷凝器、常压塔回流槽等设备进行检查,发现常压塔再沸器存在泄漏。常压塔再沸器管程介质为残液,壳程介质为甲醇,且壳程压力高于管程压力;泄漏后,有部分精甲醇泄漏至残液中,引起残液中甲醇含量升高,这是引起残液中COD含量升高的另一个主要原因。

3 改进措施

通过比较、分析原因发现,引起残液中COD含量升高的主要原因为精醇系统工艺指标范围较宽和常压塔再沸器泄漏,为此,提出以下技术改进措施并根据措施进行实施。

3.1 工艺指标的改进

经过对预精馏塔及常压塔系统进行2个月的调节及测试,调整了相应的工艺指标及操作规范。预精馏塔系统工艺指标变动如下,其入料温度由原来的低于100℃改至(65±5)℃,塔底温度由原来的低于85℃改至85~88℃,预精馏塔后醇液pH由原来的8~10降低至8~9,并增加预精馏塔放空温度为55~65℃且回流比为0.3~0.5指标。常压塔系统工艺指标变动如下,常压塔塔底温度由原来的低于112℃改至109~115℃,并规定常压塔第6层塔板作为侧线采出杂醇塔板,该塔板上的物料温度>85℃,且杂醇常采,流量达到20~40L/h。

3.2 常压塔再沸器补漏

系统停车,对常压塔再沸器进行检修。发现其管板有约60处泄漏、5根列管泄漏,采取对称焊接管束,以减少热应力。常压塔再沸器检修完成并开车正常后,残液中COD质量浓度稳定在3200~3600mg/L,解决了常压塔再沸器泄漏的问题。

4 经济效益

采取以上技术改进措施后,残液中的COD质量浓度在3500mg/L左右,低于2011年的平均水平(3900mg/L)。残液中COD质量浓度下降后,减轻了污水终端的处理负担,环保效益显著。残液泵检修周期由2~3d检修1次延长至约每月检修1次,既稳定了生产,又降低了检修费用。

2014-06-07)