合成氨脱硫系统改造小结

2015-05-25张素田

张素田 李 立

(阳煤集团平原化工有限公司 山东平原253100)

合成氨脱硫系统改造小结

张素田 李 立

(阳煤集团平原化工有限公司 山东平原253100)

阳煤平原化工有限公司化肥一厂现有的3套合成氨系统,均以白煤和煤棒为原料,采用固定层间歇气化法制气,半水煤气采用DDS脱硫法脱硫工艺;一期2套系统合成氨设计能力为80kt/a,二期系统合成氨设计能力为180kt/a。2012年,原料煤全部改用阳泉高硫煤。全烧阳泉煤后,半水煤气中H2S质量浓度由原来的1200mg/L上升至3500mg/L,尤其是二期合成氨系统,脱硫前H2S质量浓度高达4250mg/L。原料煤的改变,给脱硫系统操作带来了巨大困难,在H2S含量上升初期,脱硫系统经常出现“皂泡”现象,再生槽、富液槽溢液频繁,熔硫后清液中的泡沫难以彻底分离,返回系统后导致脱硫液中悬浮硫含量上升,液体损失量增大,吨氨脱硫费用高达29元。H2S含量的上升,严重影响系统长期稳定运行,但由于原装置空间的限制,无法再新增设备,只能在原有基础上对设备进行改造与调整,提高脱硫效率,以适应高硫煤的生产。

1 脱硫系统工艺流程及主要设备

1.1 工艺流程

气体流程:来自气柜的半水煤气经清洗塔降温除尘后进入静电除焦器,进一步除去半水煤气中的粉尘和焦油,经罗茨风机加压、降温塔降温后进入脱硫塔,脱除H2S的半水煤气再经清洗塔洗涤、静电除焦器后进入压缩机一段进口总管。

液体流程:吸收H2S的富液由脱硫塔进入富液槽,经再生泵加压后,通过空气自吸式喷射器进入氧化再生槽,在氧化再生槽内氧化再生,生成的硫单质浮选成泡沫进入泡沫槽,然后输送至硫磺回收泡沫罐;再生后的贫液进入贫液槽供脱硫系统使用。

连续熔硫工艺:从泡沫罐来的硫泡沫经泡沫泵加压后送至熔硫釜进行熔硫,含硫液体从底部定时排出,冷却降温后得到硫磺块,分离出的清液由放空管进入回收液沉淀池,经沉淀降温后再回至脱硫系统。

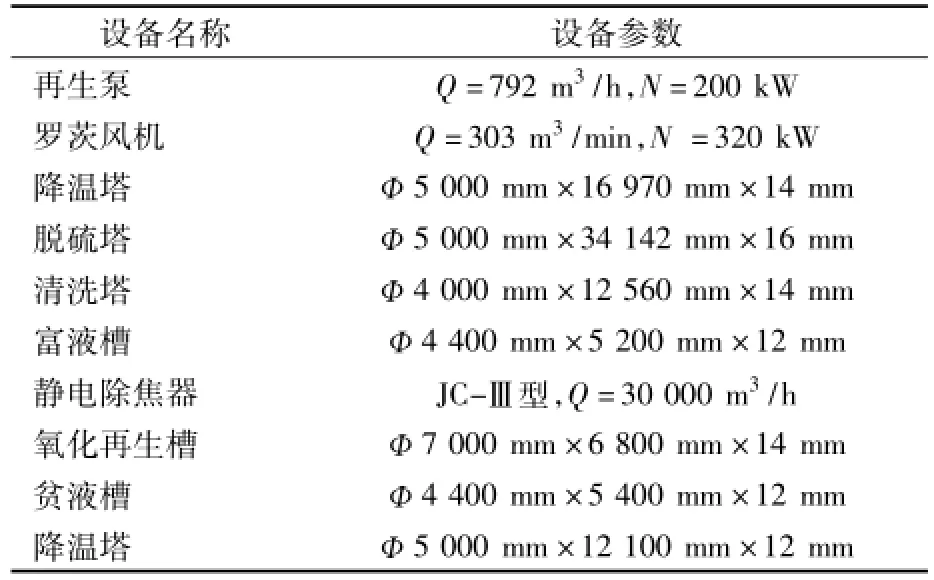

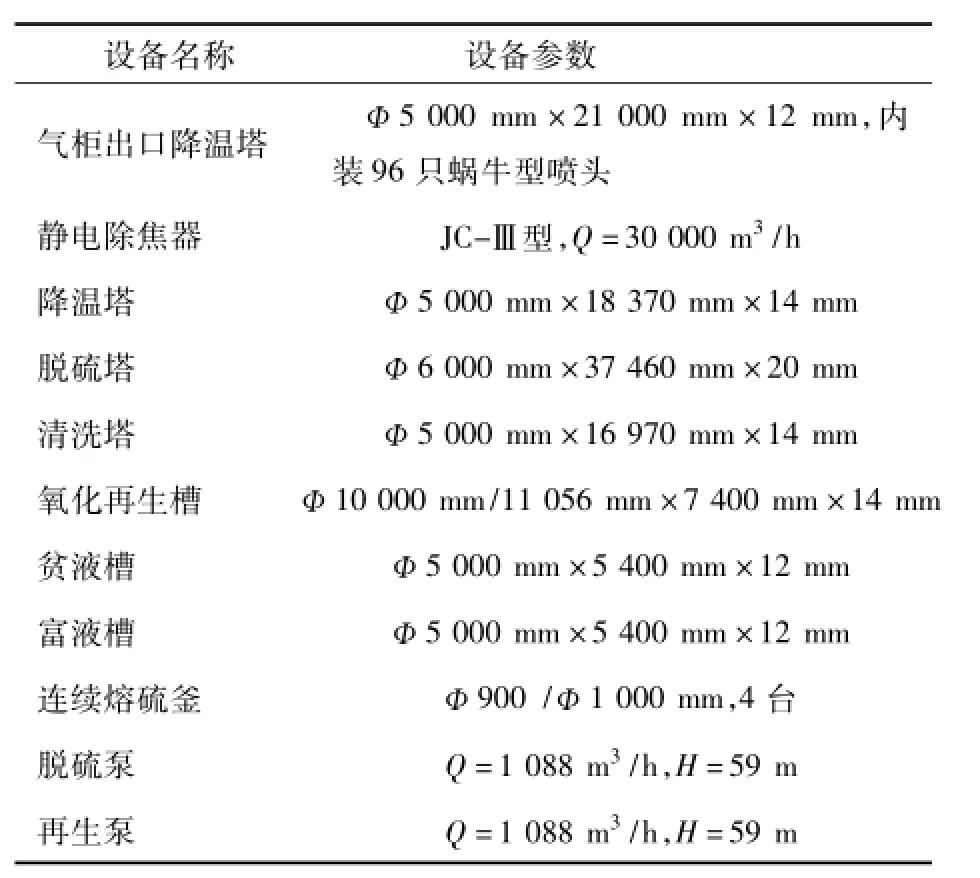

1.2 主要设备参数

一期、二期脱硫系统设备参数分别见表1和表2。

表1 一期脱硫系统设备参数

表2 二期脱硫系统设备参数

2 存在的问题及原因分析

(1)3套脱硫系统均采用北京博源恒升高科技有限公司的DDS脱硫技术,其特点是熔硫能力强,但再生后硫颗粒较细,且皂泡较多,泡沫进入熔硫釜加温后硫液分离困难;连续熔硫运行过程中,系统稍有波动,排出液中就夹带大量的泡沫;同时原熔硫釜排出液降温沉淀槽较小,排出液来不及沉淀降温即被回收至脱硫系统中,每次回收清液时,都会发生氧化再生槽“皂泡”现象,调整不及时就会导致再生槽溢液。

(2)当半水煤气中H2S含量上升时,由于泡沫中“皂泡”较多,泡沫中硫含量低(质量浓度在18~20g/L),氧化再生槽溢液频繁。实际操作中,通过降低氧化再生槽液位和减少空气吸入量来消除氧化再生槽溢液问题,但此举会影响脱硫液的再生,从而影响脱硫效率,导致脱硫系统出口H2S含量经常超标,质量浓度最高达300mg/m3,系统被迫减量生产,且氧化再生槽溢液发生时,原有熔硫系统不能满足生产需求,大量泡沫液只能排放处理,造成脱硫液损失量增大。

(3)当半水煤气中H2S含量上升时,脱硫系统由单泵运行增加至双泵,脱硫液单位流量增大,再生时间缩短,同时泡沫量成倍增加。后期虽然增加了熔硫釜,但排出液沉淀降温槽受现场空间限制,不能再扩大,回收的排出液温度大幅上升,会严重影响脱硫液的再生。当脱硫液再生温度达到50℃,脱硫液中富盐含量大幅上升,仅硫代硫酸钠质量浓度就达240g/L。为了控制再生温度和降低脱硫液中的副盐含量,被迫排放部分回收液,导致脱硫辅料损失较大。

(4)由于以上原因,造成脱硫液中悬浮硫含量高(质量浓度最高达2.0g/L),严重影响系统长周期运行;同时,硫磺产量成倍增加,由原每班1t增加至3t,且硫磺完全依靠人工搬运,增加了人工成本。

3 改造情况

3.1 改造思路

通过分析,脱硫系统能否适应阳泉高硫煤的生产,关健在于能否有效解决硫泡沫的处理及回收问题。根据DDS脱硫工艺形成的硫颗粒较细、硫颗粒与脱硫液不易分离的特点以及现场空间位置,结合目前小氮肥行业脱硫新技术及兄弟企业的经验,决定在熔硫釜前增设板框式过滤机,以解决硫颗粒与脱硫液分离难的问题,同时考虑增加硫磺块体积,以减少劳动强度,并在硫磺产量增加的情况下不增加操作人员,以降低生产成本。

3.2 设备选用

半水煤气中H2S质量浓度在4200mg/L时,硫泡沫日回收量约为280m3,硫泡沫制成硫膏浓缩倍数约为10,过滤后的硫膏日产量为28m3,设备日工作18h,每次工作周期为2h,即过滤机日工作为9个周期,则每个周期板框式过滤机滤室总容量为3111L。根据国际生产标准,过滤机过滤面积1m2等价于15L的固体容积,则过滤面积为207m2,预留15%的余量,得到设计过滤面积为238m2,故选择2台XMZ120/1250-UK型板框式过滤机,其中120指单台过滤机的过滤面积为120m2。该过滤机为自动卸料厢式过滤机,操作简便,较好地满足了操作要求。

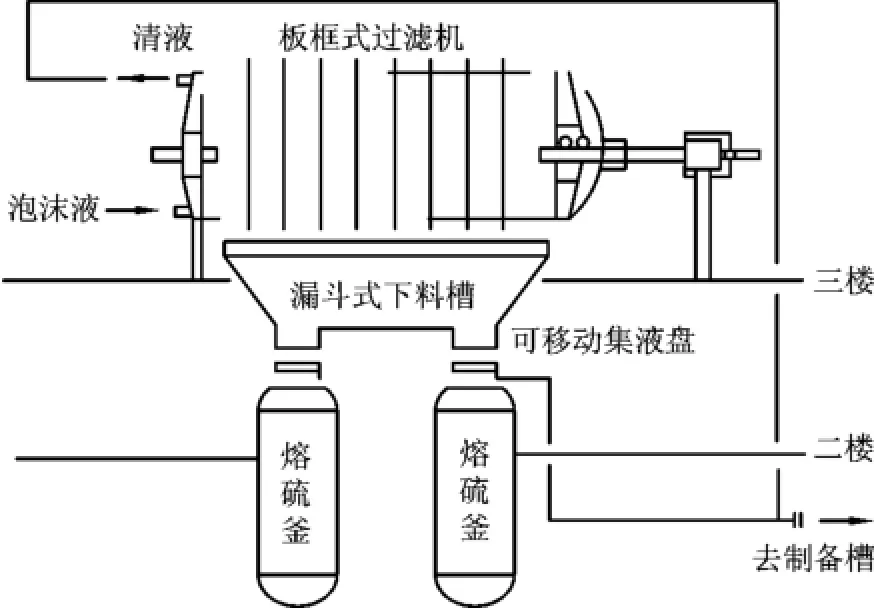

每台过滤机板框长度为3m,为了便于滤饼在卸料时能顺利进入熔硫釜,每台板框式过滤机配置2台熔硫釜,将板框式过滤机安装在2台熔硫釜上方,并对原熔硫釜进行改造,将原硫硫釜内件折除,进料口改为DN300mm(图1),将扬程为30m泡沫泵更换为扬程为50m泡沫泵。

图1 设备布置示意

3.2 改造后流程

脱硫系统来的硫泡沫进入泡沫槽,经泡沫泵加压后直接进入板框式过滤机;滤液回至清液槽,经泵加压后送至脱硫富液槽;产生的滤饼经漏斗式卸料口进入熔硫釜内,经加热分离后自流至硫磺槽,冷却后形成硫磺块。熔硫釜放空所夹带的液体和排完硫后的残液送至原沉淀槽沉淀降温,沉淀后清液回收至系统,残留的硫颗粒送至板框式过滤机回收利用。

增设熔硫釜后,硫磺产量大幅提高,日产量由原来的240块增加至420块,因制作的硫磺块体积较小且需要人工进行堆放,职工劳动强度随之增加。为了不增加人员,决定增大硫磺块并配备行车堆放硫磺,结合场地和费用考虑,在熔硫釜厂房前增设1台2t龙门式行车即能满足需求;根据龙门式行车的载质量和硫磺槽的质量,硫磺块增大后的质量为1.3t,比原来增加了38倍,同时不需要新增员即可完成操作。

4 改造效果

合成氨脱硫系统综合改造于2013年7月底全部完工并投入使用。经过近1年的运行,系统可靠稳定,基本解决了H2S含量上升导致脱硫系统负荷过重的问题,同时脱硫费用大幅下降。

4.1 降低辅料消耗,提高脱硫效率

脱硫系统改造前,氧化再生槽浮选的泡沫及硫颗粒直接进入脱硫液中,脱硫液中的悬浮硫质量浓度在1.2g/L左右;改造后,脱硫泡沫经过滤后,仅滤液回至脱硫系统,脱硫液悬浮物质量浓度降至0.6g/L以下。改造前,因脱硫液再生效果差,脱硫后H2S质量浓度在80~100mg/m3,合格率仅有80%;改造后,脱硫后H2S质量浓度降至70mg/m3以下,合格率达到98%以上。改造后,脱硫辅料总费用吨氨降低了14元左右。

4.2 减少蒸汽用量

脱硫系统改造前,硫泡沫全部进入熔硫釜加热;改造后,仅滤饼进入熔硫釜加热。泡沫含硫质量浓度约30g/L,滤饼含水质量分数约30%,按硫磺产量10t/d、温升45℃计,共计减少加热脱硫液330t/d,节省蒸汽用量26t/d。

4.3 降低劳动强度

脱硫系统改造前,硫磺槽中制得的硫磺块质量约35kg/块,平均生产硫磺240块/d,需3位操作人员进行堆放,随着半水煤气中H2S含量的提高以及脱硫系统的不断升级改造,副产的硫磺块增加至420块/d,操作人员劳动强度增加,岗位人员配备明显不足。改造后,硫磺槽体积增加了38倍,单块质量达1.3t,每天产18块左右,堆放硫磺使用行车,减轻了操作人员的劳动强度。

5 存在的问题及解决措施

(1)采用的XMZ120/1250-UK型板框式过滤机不具备自动清洗滤布功能,由于脱硫液中含有焦油等黏性大的物质,运行一段时间后,滤布的过滤效果下降明显,需定期清洗、更换滤布。

(2)滤饼中的脱硫液,经高温蒸煮,有效成分基本被破坏,回收至系统对脱硫系统操作影响较大;另外,由于半水煤气H2S含量较高,再加上脱硫液基本不外排,导致脱硫液中副盐含量较高,硫代硫酸钠质量浓度在200~240g/m3。目前,熔硫釜排出的残液暂未回收。

6 结语

脱硫系统综合改造完成后,既提高了系统的脱硫能力,减少了脱硫费用,又缓解了因硫磺产量增加带来的人工费用增加问题,延长了脱硫塔的运行周期。截止目前,再没有发生再生槽泡沫外溢事故,并极大改善了操作环境。该项目共投资75.0万元,改造后年减少辅料费用47.5万元、蒸汽费用16.0万元。投资回收期为1.2年。

2015-03-04)