0Cr18Ni10Ti不锈钢源壳TIG焊接温度场数值模拟及试验验证

2015-05-15罗洪义罗志福

罗洪义,唐 显,罗志福

(中国原子能科学研究院,北京 102413)

0Cr18Ni10Ti不锈钢源壳TIG焊接温度场数值模拟及试验验证

罗洪义,唐 显,罗志福

(中国原子能科学研究院,北京 102413)

针对0Cr18Ni10Ti不锈钢放射源源壳钨极氩弧焊(TIG)焊接过程,采用ANSYS有限元软件对焊接温度场进行数值模拟分析,建立了非稳态TIG焊接熔池形态的数值分析模型,分析中引入了热焓和表面分布高斯电弧热源模型,初步计算了焊接电流和焊接速度对焊接温度场分布的影响。通过比较焊缝有效熔深的测量结果和计算结果,验证了所建模型的正确性和可靠性。以计算结果为基础,对焊接工艺参数进行优化,建立了0Cr18Ni10Ti不锈钢放射源源壳的焊接工艺路线。

放射源;0Cr18Ni10Ti不锈钢;钨极氩弧焊;温度场;数值模拟

0Cr18Ni10Ti不锈钢具有耐高温、耐腐蚀、耐辐照、较好的高温强度和焊接性能等优点[1],是放射源源壳的首选材料之一。考虑到放射源焊接操作环境及源壳厚度,源壳密封采用钨极氩弧焊(TIG)的焊接方式[2],因放射源本身的辐射特性,需采用焊接冷试验获取可靠的工艺参数,以应用于实际焊接过程。传统焊接工艺研究主要依靠一系列的经验或大量的试验来获得可靠的焊接结构,这必将导致研究工作具有一定盲目性,而且大量的焊接试验增加了试验成本,耗费大量的人力和时间。随着数值模拟技术的发展与应用,借助大型模拟软件来探究和优化焊接工艺已成为科研工作者的一种重要手段[3]。焊接模拟主要包括温度场、流场和应力、应变场的模拟,而温度场的模拟又是应力、应变场模拟的基础,因此模拟温度场具有非常重要的意义。

本研究采用ANSYS有限元分析软件对0Cr18Ni10Ti不锈钢源壳TIG焊接温度场进行数值模拟计算,根据模拟结果来分析和预测熔池和焊缝形貌,并采用焊接试验对模拟结果加以验证。以计算结果为基础,对焊接工艺参数进行优化,建立0Cr18Ni10Ti不锈钢源壳TIG焊接工艺路线。

1 0Cr18Ni10Ti不锈钢源壳结构

放射源源壳壳体及端盖结构尺寸如图1所示。壳体结构尺寸为φ10mm×40mm,壁厚为1.5mm。端盖直径为7.4mm,有效厚度为0.5mm,端盖与壳体焊接接头采用端部TIG环焊方式。

图1 放射源源壳结构Fig.1 Structure of radioactive source cladding

2 TIG温度场数值模拟

2.1 控制方程

运动电弧作用下的TIG焊接过程包括起弧、熔池形成、熔池长大、熔池达到准稳态、熄弧(图2)。其焊接过程取决于外加电弧热源形式、工件材料的热物理性能以及工件与周围的换热。为简化计算,数值模拟过程中作如下假设[4]:1)焊接过程中,熔池和电弧都是关于轴对称的;2)熔池中液态金属为黏性不可压缩的牛顿流体,其流动为层流;3)不考虑熔池上下表面变形;4)不考虑熔池金属的蒸发。

图2 运动电弧下的TIG焊接示意图Fig.2 TIG welding under moving arc

基于以上假设,三维瞬态焊接温度场满足的能量守恒方程为:

式中:ρ为密度,kg/m3;cp为比定压热容,J/(kg·K);T为温度,K;t为时间,s;λ为导热系数,W/(m·K);Q为单位时间内产生或消耗的热量。

2.2 定解条件>

控制方程的定解条件如下。

1)初始条件

将引燃电弧的时刻作为初始时刻,此时工件温度等于环境温度,即T=T0。

2)边界条件

TIG焊接过程是非稳态过程,在熔池表面存在着电弧热以及由于焊接边界的对流和辐射而造成的热量损失[5]。又由于在焊接速度方向上熔池及温度场的对称性,计算时只考虑工件的1/2,工件表面的热边界条件如下:

式中:q(r)为半径r处的表面热流密度,W/m2;h为对流和辐射等效换热系数;r为某一点与电弧中心的距离;σq为热流分布参数。

2.3 相变潜热

TIG焊接过程中,金属熔化时由固态变为液态,要吸收能量,反之其熔池凝固时由液态变成固态,要放出热量,所以在计算温度场时,要考虑熔池相变潜热对温度场的影响,否则计算结果会出现较大偏差。ANSYS中处理相变潜热问题的方法是定义不同温度下的热焓[6]。其关系式可表示为:

式中,c为比热容,J/(kg·K)。

2.4 电弧热源模型

由于TIG电弧挺度小,对熔池冲击力也较小[7],可不考虑电弧吹力和熔池流体传热特征,通常采用表面分布的高斯热源(图3)即可得到较满意的结果[8]。其热流密度[8-9]为:

式中:I为焊接电流;U为电弧电压。

图3 高斯分布的电弧热源模型Fig.3 Heat source model of Gauss distribution

2.5 网格划分

利用所建立的模型对TIG焊接热过程进行有限元计算时,均匀网格划分方式无法同时兼顾计算精度和计算速度。因此采用非均匀的网格划分方法,在工件上有较大的温度梯度处,尤其是在熔池区域靠近电弧热源附近和近缝区域,采用细密的网格划分,以获得较高的单元密度,保证计算精度;而在远离焊接热源处,由于温度梯度较小,因而采用较粗的网格划分,这样可兼顾计算精度与速度[10]。网格划分示意图如图4所示。由于放射源源壳结构的对称性,取模型的1/2进行计算,可节省计算时间,同时便于观察计算结果。

图4 非均匀网格划分示意图Fig.4 Diagram of non-uniform grid

2.6 材料热物理性能参数

材料热物理性能参数选取是否精确,直接影响到计算结果的准确性。0Cr18Ni10Ti不锈钢材料的热物理性能是随温度变化呈非线性变化的,因此在有限元计算中须实时加载热物理参数。0Cr18Ni10Ti不锈钢材料的熔点为1 398~1 420℃,λ、ρ及c的取值列于表1[1]。

表1 0Cr18Ni10Ti不锈钢的热物理性能参数Table 1 Thermo physical property parameter of 0Cr18Ni10Ti stainless steel

3 计算结果分析及试验验证

利用所建立的模型对不同TIG焊接工艺下的0Cr18Ni10Ti不锈钢源壳的温度场进行了有限元数值模拟计算。由于熔池温度场的实时检测较困难,因此可通过比较环焊缝有效熔深的计算值和试验值来验证模型的正确性。

3.1 计算结果分析

1)焊接工艺参数粗选

依据技术要求,源壳端盖与壳体接头环焊缝有效熔深≥0.7mm。初步选择工艺参数为:焊接电流,10、20、30A;工件转速,6.6s/r;保护气流量,9L/min。结果如图5所示。

图5 不同电流时的稳态温度场分布Fig.5 Steady-state temperature field distribution at different currents

从图5可见,焊接电流为10A时,焊接接头处未出现达到0Cr18Ni10Ti不锈钢熔点的等温线,表明此焊接参数下未形成焊接熔池。焊接电流为20A时,焊接过程达稳态时形成了深色熔池区域,接头处有效熔深为0.95mm。增大电流至30A时,接头处已完全熔透,熔池覆盖端盖结构的1/2,且延伸至源壳壳体部分,此时对放射源源壳力学结构已造成破坏。

由此可见,焊接电流为20A、有效熔深大于0.7mm时,满足有效熔深要求,但小部分熔池延伸至端盖盖体,对源壳力学结构造成一定影响,因此选择焊接电流低于20A进行细化计算。

2)焊接电流对温度场的影响

为保证模拟过程的可比性,除焊接电流外其他的工艺参数均取相同值。所采用的焊接参数为保护气流量9L/min,工件转速6.6s/r,焊接电流选择18A和19A进行计算,结果如图6所示。

图6 电流细化后的稳态温度场分布Fig.6 Steady-state temperature field distribution at refined current

焊接电流的变化影响着焊接的热输入,从计算结果可见,焊接电流的减小使得热流密度载荷变小,熔池温度降低,熔深减小。焊接电流为18A时,接头处有效熔深为0.68mm,小于0.7mm。电流为19A时,接头处有效熔深为0.87mm,且熔池未扩展至端盖盖体和源壳壳体的结构功能部分,不会影响源壳的力学结构。

由此可见,焊接电流为19A时得到的环焊缝结构较20A时更可靠,因此选择焊接电流为19A。

3)焊接速度对温度场的影响

为保证模拟过程的可比性,除焊接转速外其他工艺参数取相同值。焊接电流为19A,保护气流量为9L/min,转速分别为6s/r和7s/r时的计算结果示于图7。

图7 不同转速时的稳态温度场分布Fig.7 Steady-state temperature field distribution at different speeds

从计算结果可看出,焊接速度的变化同样影响着焊接的热输入,随着焊接速度的增大,熔宽和熔深均减小。这是由于单位时间的热输入不变的情况下,焊接速度的增大使得电弧与工件各部分的作用时间变短,工件每点的焊接热输入量减少,从而导致熔池的熔深变小。

转速为6s/r时,焊接接头处有效熔深为0.65mm,低于有效熔深0.7mm的要求。减慢转速至7s/r时,接头处有效熔深增加至0.96mm,但此时熔池已覆盖部分端盖主体结构,对源壳的整体力学结构造成影响。

因此,焊接电流为19A时,工件转速选择6.6s/r,经计算此工艺参数下接头处有效熔深为0.87mm,端盖盖体最大熔深为0.98mm(接近焊接接头厚度1mm),未影响源壳的力学结构。

3.2 试验验证

通过采用焊接试验,测量焊缝的几何尺寸与计算值进行比较,来验证TIG焊接温度场的计算结果。焊缝几何尺寸的测定是在焊接之后,在焊缝长度方向的不同位置,分别截取焊缝的横截面试样,制成宏观金相试样后,利用金相显微镜测定焊缝有效熔深。

焊接验证试验采用经有限元模拟计算筛选、优化后的工艺参数,即焊接电流为19A时,工件转速选择6.6s/r,保护气流量为9L/min。焊接试验工艺流程如图8[2]所示。

图8 TIG焊接工艺流程Fig.8 Process of TIG welding

1)焊缝形貌

将焊接试验金相分析得到的环焊缝形貌与有限元模拟结果进行比较,结果如图9所示。

图9 金相分析(a)及有限元模拟(b)结果Fig.9 Results of metallographic analysis(a)and finite element simulation(b)

经对比可见,两者环焊缝底部形貌基本一致,但顶部轮廓存在较大的差异:金相分析结果(图9a)中焊缝顶部为弧形轮廓,而模拟得到的焊缝顶部未发生变形(图9b)。实际焊接过程中,焊缝顶部金属熔化后,液态金属在表面张力、自身重力、电弧和保护气流的吹力等因素作用下形成弧形轮廓,而有限元模拟结果为温度场分布,未考虑熔池变形。

2)焊缝熔深

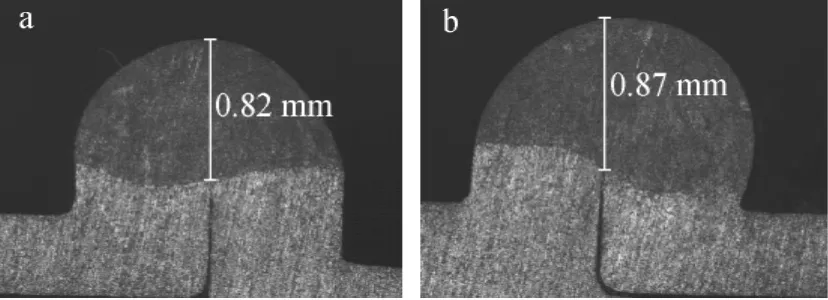

焊接试验两个试样的金相分析熔深测量结果如图10所示。

图10 一号(a)及二号(b)焊缝Fig.10 No.1(a)and No.2(b)weld joints

从图10可见,环焊缝的有效熔深值分别为0.82mm、0.87mm,该工艺参数下的有效熔深有限元计算结果为0.87mm,计算结果与实际测量值吻合非常好,验证了所建模型和计算方法的正确性和可靠性。

4 0Cr18Ni10Ti不锈钢源壳焊接工艺建立

以计算结果为基础,对焊接工艺参数进行优化,建立0Cr18Ni10Ti不锈钢源壳TIG焊接工艺参数。经优化后0Cr18Ni10Ti不锈钢源壳TIG焊接工艺参数如下:焊接电流为19A,焊接转速为6.6s/r,保护气流量为9L/min,此焊接工艺下的焊缝表观光滑光亮,周边组织均匀,无气孔、夹渣等缺陷,接头处有效熔深为0.87mm,满足技术要求。焊接样品如图11所示。

5 结论

1)根据能量守恒的基本原理和TIG焊接工艺的特点,建立了运动电弧作用下0Cr18Ni10Ti不锈钢源壳非稳态TIG焊接熔池形态的数值分析模型。

2)根据模型的特点,采用了非均匀网格对单元进行控制,兼顾计算精度与速度。

图11 TIG焊接样品Fig.11 TIG welding sample

3)电弧热源采用表面高斯分布的热源模型,在计算中考虑了相变潜热问题。

4)对不同工艺参数下TIG焊接温度场进行了模拟计算,经焊接试验验证了所建模型及计算方法的正确性及可靠性。

5)以计算结果为基础,对焊接工艺参数进行筛选、优化,建立了0Cr18Ni10Ti不锈钢源壳TIG焊接工艺参数。

[1] 朱森第,方向威,吴民达,等.机械工程材料性能数据手册[M].北京:机械工业出版社,1995:636-637.

[2] 蔡善钰.放射源的小电流氩弧焊密封工艺[J].原子能科学技术,1983(6):688-694.

CAI Shanyu.The sealing process of TIG welding at small current for radioactive sources[J].Atomic Energy Science and Technology,1983(6):688-694(in Chinese).

[3] 汪建华.焊接数值模拟技术及其应用[M].上海:上海交通大学出版社,2003:5-8.

[4] 李瑞英,周鸿雁,赵明,等.焊接速度对GTAW三维温度场影响规律的数值分析[J].大庆师范学院院报,2011,31(6):51-56.

LI Ruiying,ZHOU Hongyan,ZHAO Ming,et al.Influence of welding velocity of 3-D temperature fields on stainless steel for gas tungsten arc welding based on finite element analysis[J].Journal of Daqing Normal University,2011,31(6):51- 56(in Chinese).

[5] GOLDAK J,BIBBV M A.A new finite element model for welding heat source[J].Metallurgical Transactions,1984,15(7):299-305.

[6] 雷玉成,郁文霞,李彩辉,等.不预热紫铜钨极氩弧焊温度场的数值模拟[J].江苏大学学报:自然科学版,2005,26(6):506-509.

LEI Yucheng,YU Wenxia,LI Caihui,et al.Numerical simulation on temperature field of TIG welding for red copper without preheating[J].Journal of Jiangsu University:National Science Edition,2005,26(6):506-509(in Chinese).

[7] 蔡洪能,唐慕尧.TIG焊接温度场的有限元分析[J].机械工程学报,1996,32(2):34-39.

CAI Hongneng,TANG Muyao.FEM analysis on TIG welding temperature field[J].Chinese Journal of Mechanical Engineering,1996,32(2):34-39(in Chinese).

[8] 陈家权,肖顺湖,杨新彦,等.焊接过程数值模拟热源模型的研究进展[J].装备制造技术,2005(3):10-14.

CHEN Jiaquan,XIAO Shunhu,YANG Xinyan,et al.The development of heat source models for numerical simulation of welding processes[J].Equipment Manufacturing Technology,2005(3):10-14(in Chinese).

[9] 莫春立,钱百年,国旭明,等.焊接热源计算模式的研究进展[J].焊接学报,2001,22(3):93-96.

MO Chunli,QIAN Bainian,GUO Xuming,et al.The development of models about welding heat sources’calculation[J].Transactions of the China Welding Institution,2001,22(3):93-96(in Chinese).

[10]吴会强,冯吉才,何景山,等.Ti3Al金属间化合物电子束深熔焊接过程数值模拟[J].焊接学报,2005,26(2):1-5.

WU Huiqiang,FENG Jicai,HE Jingshan,et al.Numerical simulation of deep penetration in electron beam welding of Ti3Al intermetallic compound[J].Transactions of the China Welding Institution,2005,26(2):1-5(in Chinese).

Numerical Simulation on Temperature Field of TIG Welding for 0Cr18Ni10Ti Stainless Steel Cladding and Experimental Verification

LUO Hong-yi,TANG Xian,LUO Zhi-fu

(China Institute of Atomic Energy,Beijing102413,China)

Aiming at tungsten inert gas(TIG)for 0Cr18Ni10Ti stainless steel cladding for radioactive source,the numerical calculation of welding pool temperature field was carried out through adopting ANSYS software.The numerical model of non-steady TIG welding pool shape was established,the heat enthalpy and Gaussian electric arc heat source model of surface distribution were introduced,and the effects of welding current and welding speed to temperature field distribution were calculated.Comparing the experimental data and the calculation results under different welding currents and speeds,the reliability and correctness of the model were proved.The welding technological parameters of 0Cr18Ni10Ti stainless steel were optimized based on the calculation results and the welding procedure was established.

radioactive source;0Cr18Ni10Ti stainless steel;tungsten inert gas;temperature field;numerical simulation

TG402

:A

1000-6931(2015)02-0224-06

10.7538/yzk.2015.49.02.0224

2014-10-09;

2014-12-02

罗洪义(1980—),男,湖南长沙人,高级工程师,从事放射源焊接过程数值模拟技术及焊接工艺研究