物性参数对焊接温度场模拟计算的影响

2015-05-11仇恒国霍玉双

仇恒国,霍玉双

(山东建筑大学材料科学与工程学院,山东济南250101)

物性参数对焊接温度场模拟计算的影响

仇恒国,霍玉双*

(山东建筑大学材料科学与工程学院,山东济南250101)

数值模拟技术在焊接领域应用越来越广泛,对焊接领域生产应用和实验研究具有重要的工程使用价值及理论意义。文章利用双椭圆分布热源模型,对304不锈钢TIG焊接温度场进行计算,分析比热容(Cp)、热传导系数(λ)、热损失系数(α)三个物性参数在不同取值下对焊接温度场计算结果的影响。结果表明:比热容(Cp)的取值变化对焊接温度场计算结果影响最大,其熔深、熔宽变化值四组取值的计算结果分别为0.923、0.162 mm;热传导系数(λ)的影响次之,其熔深、熔宽变化值分别为0.522、0.057 mm;热损失系数(α)的四组取值的计算结果基本保持不变,其熔深、熔宽变化值分别为0.05、0.003 mm。

焊接温度场;数值模拟;TIG焊

0 引言

计算机技术的发展推动了数值模拟技术在焊接热过程研究中的广泛应用。数值模拟技术不仅代替了大量的工艺实验,还节约了大量的人力、物力、财力、时间,并且带来了良好的经济效益[1-4]。利用这一技术,国内外研究人员对焊接温度场分布、流场分布、焊接应力场分布、焊接电弧流场及力场分布等进行了深入的研究,得出了相关的机理及规律,从而可以实现对焊接接头组织性能的预测,以及对焊接结构设计和工艺参数进行优化等[5]。在各种场的数值模拟计算中,材料的物性参数是随温度变化的非线性函数,其变化差异非常大,比如低合金钢和低碳钢的热传导系数随着温度升高而下降,而高合金钢的热传导系数则呈现先增高后下降的变化趋势[6-7]。由于物性参数的取值存在较大的任意性、盲目性,在保证计算精度的前提下,为提高计算速度,在各种计算中通常假定材料各向同性,物性参数取值为常数。同时,不断的调整各物性参数的取值,从而降低了计算速度,但会提高计算成本。文章以TIG焊接温度场的数值计算为例,分析比热容(Cp)、热损失系数(α)、热传导系数(λ)对计算结果的影响规律,对于焊接热过程数值模拟计算过程中物性参数的取值具有重要的指导意义。

1 物性参数及取值范围

TIG焊接效率低,焊缝熔深小,同时焊接过程中受焊接速度的影响,熔池呈现前小后大的形貌分布特征,综合考虑这两个因素,热源模型选定采用双椭圆分布模式[8-9]。利用双椭圆的热源分布模型对304不锈钢的TIG焊接热过程进行数值计算。试件尺寸为50.5 m m×29.5 m m×3 m m。分析比热容(Cp)、热损失系数(α)、热传导系数(λ)的取值对计算结果的影响。表1为计算中用到的304不锈钢的其他热物性参数。

表1 材料304不锈钢的热物性参数

1.1 比热容(Cp)

比热容(Cp)又称比热容量,是单位质量的某种物质,在温度升高时吸收的热量与它的质量和升高的温度乘积之比,是表示物质热性质的物理量。比热容(Cp)与物质的状态和物质的种类有关,304不锈钢比热容(Cp)与温度的函数关系由式(1)[10]表示。

式中:Cp为比热容,J/(k g·K);T为温度,K。

1.2 热传导系数(λ)

热传导系数(λ)是指在稳定传热条件下,板厚为1 m的材料,两侧表面的温差为1 K,在1 s内,通过1 m2面积传递的热量,W/(m·K)。热传导系数(λ)高的物质有优良的导热性能。304不锈钢的热传导系数(λ)与温度的函数关系由式(2)[10]表示。

式中:λ为热损失系数,W/(m·K)。

1.3 热损失系数(α)

304不锈钢的热损失系数(α)与温度的函数关系如式(3)所示[10]。

式中:α为热损失系数,W/(m2·K)。

由表1可知304不锈钢的熔点和沸点分别为1723和3073 K。根据式(1)、(2)、(3)可以得出比热容(Cp)的取值范围在687.9到793.4 J/(k g·K)之间,热传导系数(λ)的取值范围在29.7到43.6 W/(m·K)之间,热损失系数(α)的取值范围在343.8到831 W/(m2·K)之间。在各自取值范围内,分别取出4组数据进行计算,研究不同取值对焊接温度场计算结果的影响。为便于分析,计算中每次只改变一个物性参数的数值,其他两个物性参数取值保持不变。

2 程序编写

利用有限差分法对双椭圆热源分布模型进行离散化。为保证计算精度、提高计算速度采用非均匀网格划分模式,即焊缝区以及近缝区采用密网格划分,而在工件的其他区域采用扩张系数为定值(计算中取1.5)的粗网格划分,沿着工件厚度网格划分为均匀网格。利用Visual Fortran编写计算程序,为便于程序的调试、编译和改进,使程序具有良好的可读性和扩展性,采用模块化程序设计。

3 模拟计算与结果分析

3.1 比热容对焊接温度场模拟计算的影响

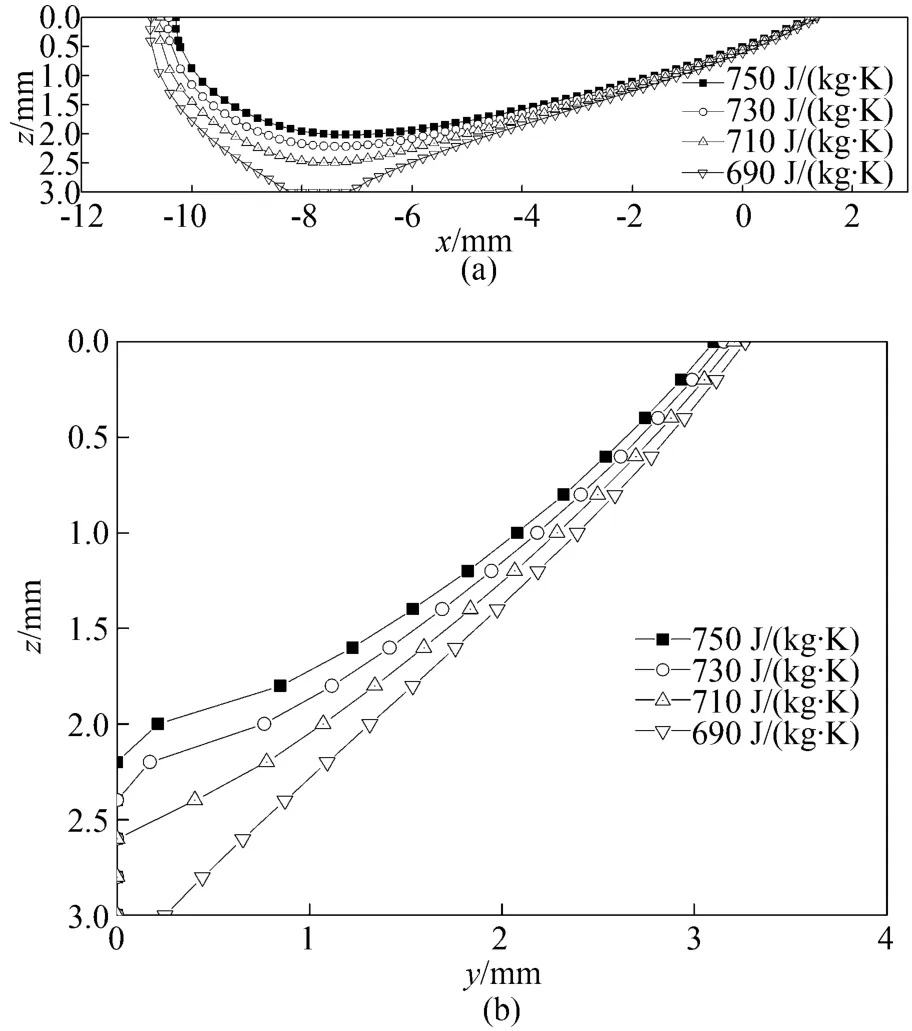

图1是比热容(Cp)分别取值为690、710、730和750 J/(k g·K)时计算的焊缝截面形貌。计算中保持热传导系数(λ)、热损失系数(α)取值不变,分别取值为λ=32.5W/(m·K)和α=520W/(m2·K)。由图1(a)可知,随着比热容(Cp)的增大,焊缝熔深减小,当比热容(Cp)取690 J/(k g·K)时,其为全熔透焊缝,取值710 J/(k g·K)时的熔深为2.497m m,其为未熔透焊缝,730 J/(k g·K)时的熔深为2.215 m m,750 J/(k g·K)时的熔深为2.017 m m,其变化值为0.923 m m。由图1(b)可知,取值690 J/(k g·K)时的熔宽为3.264 m m;取值710 J/(k g·K)时的熔宽为3.208 m m;取值730 J/(k g·K)时的熔宽为3.154 m m;取值750 J/(k g·K)时的熔宽为3.102 m m,变化值为0.162 m m。从图1(a)和图(b)中可知比热容的取值变化对焊接温度场的计算结果影响很大。

3.2 热传导系数对焊接温度场模拟计算的影响

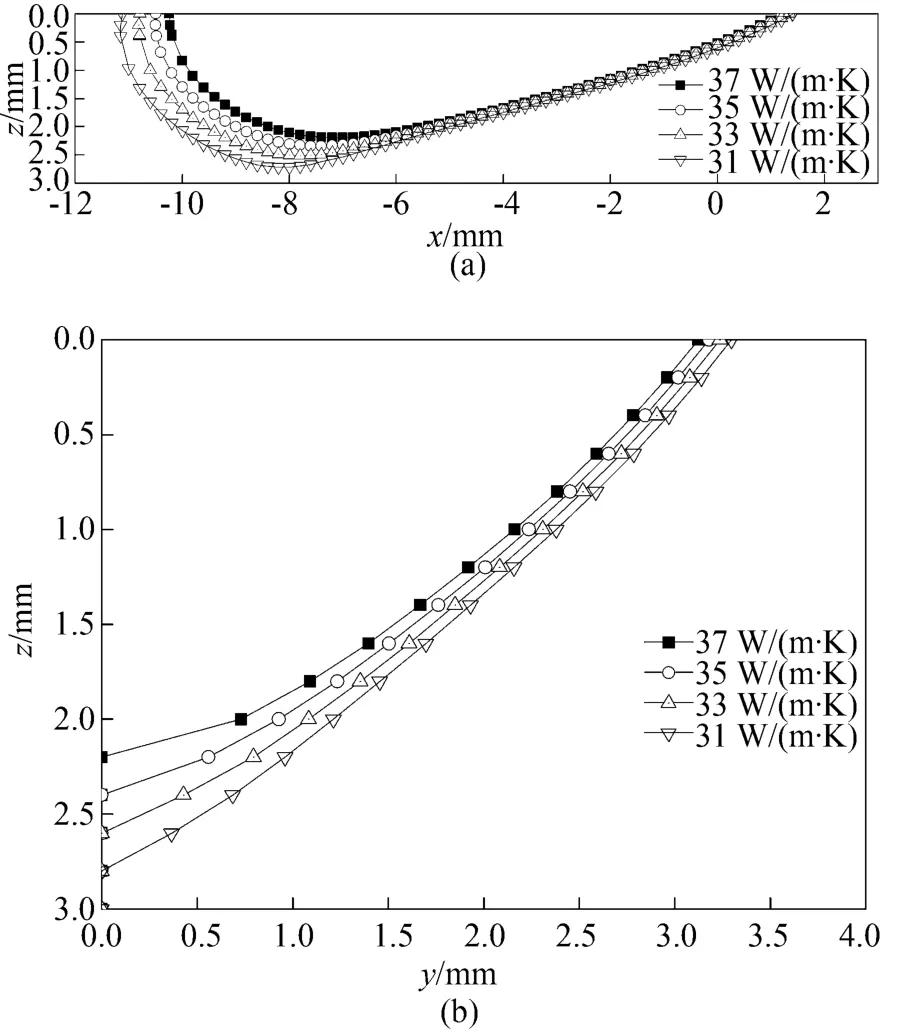

图2是热传导系数(λ)分别取值为31、33、35和37W/(m·K)时计算的焊缝截面形貌。计算中保持比热容(Cp)、热损失系数(α)取值不变,分别取值为Cp=710 J/(k g·K)和α=520 W/(m2·K)。由图2(a)可知,随着热传导系数(λ)的增大,焊缝熔深减小,并且在4个取值中取值37W/(m·K)时的熔深最小,其为2.195 m m;取值为31 W/(m·K)时的熔深最大为2.717 m m,虽然其变化值为0.522 m m,但计算结果均为未熔透。由图2(b)可知;取值31W/(m·K)时的熔宽为3.297 m m;取值33 W/(m·K)时的熔宽为3.238 m m;取值35 W/(m·K)时的熔宽为3.181m m,取值37W/(m·K)时的熔宽为3.124 m m,变化值为0.057m m。从图2(a)和(b)中热传导系数的取值变化对熔深的计算结果影响较小。

图1 不同比热容(Cp)取值的焊缝截面计算结果(λ=32.5W/(m·K)、α=520W/(m2·K))

图2 不同热传导系数(λ)取值的焊缝截面计算结果(Cp=710 J/(k g·K),α=520W/(m2·K))

3.3 热损失系数对焊接温度场模拟计算的影响

图3是热损失系数(α)分别取值为450、470、490和510W/(m2·K)时计算的焊缝截面形貌。计算中保持比热容(Cp)、热传导系数(λ)取值不变,分别取值为Cp=710 J/(k g·K)和λ=32.5 W/(m·K)。由图3(a)可知,热损失系数(α)的取值对于熔深的计算结果影响很小,取值450 W/(m2·K)时的熔深为2.361m m;取值510W/(m2·K)时的熔深为2.311 m m,变化值为0.05m m,计算结果显示均为未熔透。由图3(b)可知,不同热损失系数(α)的取值对于熔宽的计算结果影响很小,取值510W/(m2·K)时的熔宽为3.179 m m;取值450W/(m2·K)时的熔宽为3.182m m,变化值只有0.003m m,计算结果基本保持不变。从图3中可知热损失系数(α)取值变化对焊接温度场的计算结果影响微小。

图3 不同热传导系数(α)取值的焊缝截面计算结果(Cp=710 J/(k g·K),λ=32.5W/(m·K))

4 结论

文章利用双椭圆热源分布模型对304不锈钢TIG焊接温度场进行计算,改变比热容(Cp)、热传导系数(λ)、热损失系数(α)3个物性参数的取值,分析计算结果的变化,研究物性参数的取值变化对焊接温度场计算结果的影响规律。结果表明:

(1)比热容(Cp)的不同取值使得焊缝熔深及熔宽的变化值分别为0.923、0.162 m m,对焊接温度场模拟计算结果的影响显著;

(2)热传导系数(λ)的不同取值使得焊缝熔深及熔宽的变化值分别为0.522、0.057 m m,对计算结果影响很小;

(3)热损失系数(α)的不同取值使得焊缝熔深及熔宽的变化值分别为0.05、0.003 m m对计算结果影响很小甚至可以忽略不计。

[1] 宫大猛,雷毅.数值模拟在焊接中的应用分析[J].电焊机,2012,42(6):58-62.

[2] 卢振洋.基ANSYS薄板GTAW焊接温度场数值模拟[J].微计算机信息,2007,23(2):291-292.

[3] 吴圣川,刘建华.铝合金激光-电弧复合焊的有限元数值模拟[J].航空制造技术,2005(12):74-76.

[4] 许海玲,刘小平.基ANSYS模拟不同参数对20钢焊接温度场的影响[J].金属铸锻焊技术,2011(8):122-125.

[5] 吴言高,李午申.焊接数值模拟技术发展现状[J].焊接学报,2002,23(3):90-92.

[6] D.拉达伊.焊接热效应温度场、残余应力、变形[M].熊弟京,郑朝云,史耀武,译.北京:机械工业出版社,1997.

[7] 马琳,原津萍.多道激光熔覆温度场的有限元数值模拟[J].焊接学报,2007,28(7):109-112.

[8] 武传松,曹振宁.熔透情况下三维TIG焊接熔池流场和热场的数值分析[J].金属学报,1992,28(10):B 427-B 432.

[9] 谷京晨,童莉葛.焊接数值模拟中热源的选用原则[J].材料导报A:综述篇,2014,28(1):143-146.

[10]庄其仁.激光焊接温度场解析计算[J].华侨大学学报(自然科学版),2001,22(3):247-253.

[11]王中辉,王玉.焊接数值模拟方法[J].电焊机,2010,40(7):24-27.

[12]闫德俊,刘雪松.焊接过程数值模拟材料参量的确定[J].焊接学报,2012,33(9):24-28.

[13]成满庆,安艳丽.电流参数变化对电弧温度场和速度场的影响[J].焊接学报,2010,31(4):34-37.

[14]霍玉双.基于力平衡条件下等离子弧焊小孔形状分析[D].济南:山东大学,2010.

[15]李海凤,牛玉超.工艺参数对直流磁控溅射膜沉积的影响[J].表面技术,2009,38(5):67-70.

(学科责编:李雪蕾)

Effect of physical parameters on numerical calculation of welding tem perature field

Qiu Hengguo,Huo Yushuang*

(School of Material Science and Engineering,Shandong Jianzhu University,Jinan 250101,China)

Numerical calculation of welding temperature field can provide more theoretical basis for production and experimental research,which has theoretical and practical significance.The paper takes 304 stainless steel as base material and takes the calculation of TIG welding temperature field as an example,The double elliptic distributionmodes is used as heat source.Through changing thermal physical parameters values of the material(thermal conductivity(λ),specific heat capacity(Cp),heat loss coefficient(α)),the effect of thermal physical parameters on the temperature field of welding are analyzed.The results show the influence of specific heat capacity on the calculation ofwelding temperature field ismost..In the four groups,the change values ofweld depth and weld width are 0.923mm and 0.162 mm;the influence of thermal conductivity is less,the change values of weld depth and weld width are 0.522 mm and 0.057 mm;the influence of heat loss coefficient is least,the calculated value is fairly constant,the change values ofweld depth and weld width are 0.05mm and 0.003mm.

welding temperature field;numerical calculation;TIG welding

TG456.2

A

2015-06-03

仇恒国(1989-),男,在读硕士,主要从事焊接热过程的数值模拟等方面的研究.E-mail:qiuhg163@163.com

*:霍玉双(1974-),女,副教授,博士,主要研究焊接过程的自动控制、焊接热过程的数值模拟等方面的研究.

E-mail:hys6789@126.com

1673-7644(2015)05-0452-04