基于图像处理技术的YSQ-3型液化石油气瓶阀外螺纹加工质量检测方法的研究

2015-05-11

王晓东1,渠立琛2,张 炜2,孙 锐2

(1.长春工业大学 工程训练中心,长春 130012;2.长春工业大学 机电工程学院,长春 130012)

基于图像处理技术的YSQ-3型液化石油气瓶阀外螺纹加工质量检测方法的研究

The study on detection method of machining quality of YSQ-3 liquefied oil cylinder valve external thread based on Image processing technology

王晓东1,渠立琛2,张 炜2,孙 锐2

(1.长春工业大学 工程训练中心,长春 130012;2.长春工业大学 机电工程学院,长春 130012)

介绍了基于图像处理技术对YSQ-3型液化气瓶阀外螺纹各参数的非接触检测方法。通过对采集的图像进行图像预处理、二值化处理、边缘检测,得到外螺纹的清晰轮廓。拟合提取的轮廓,计算出外螺纹各参数的值,实现对外螺纹的加工质量的准确判定。试验结果表明,相比传统的检测方法,该方法克服了环规检测方法效率低,人为因素影响大等缺点。应用此方法,螺纹的检测效率提高了近50倍,中径、螺距和牙高的检测精度达到了0.001mm。

图像处理;液化气瓶阀外螺纹;非接触检测

0 引言

YSQ-3型液化石油气瓶阀主要用于输气管和钢瓶的连接,其表面螺纹的加工质量是影响螺纹的密封性进而引发气体泄漏的主要因素之一,在阀门出厂使用前要严格对其圆锥外螺纹进行检测,从而有效地保证加工质量。目前,国内现有的液化气瓶阀外螺纹的加工质量检测方法,通常是校对规法及三针法[1]。这些接触式的检测方法存在许多不足之处,如:受人为因素影响很大,判定存在不确定性,效率低,满足不了大批量产品的实时在线检测要求[2]。同时,测量中产生的应力会引起工件的变形,更会导致量具磨损,成本增加。因此,寻求一种对螺纹的非接触在线检测方法成为厂家们共同追求的目标。

本文基于图像处理技术对YSQ-3型液化气瓶阀外螺纹各参数进行检测。通过对CCD摄像机获取的图像进行分析处理,根据锥螺纹各参数的定义,精确地计算出螺纹的几何参数,与标准螺纹数据库中的数据进行判定。此种非接触测量方式,精度高,效率高,适合螺纹的多参数实时在线检测[3],对实现液化气瓶阀外螺纹检测的自动化、精确化、快速化具有重大的现实意义。

1 图像处理

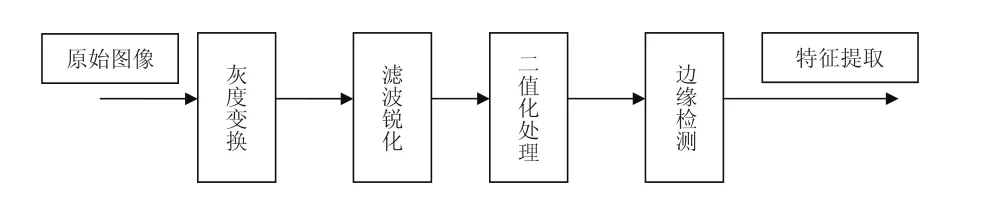

为了实现对液化气瓶阀外螺纹的有效判定,我们需要尽可能多的提取所获图像的特征信息。由于外界的噪声干扰,所获取的图像包含一些不需要的信息,如果直接从原始图像中提取特征点,得不到准确的轮廓信息。因此,在特征提取之前需要对原始图像进行处理,处理流程如图1所示。

图1 图像处理流程图

1.1 灰度变换

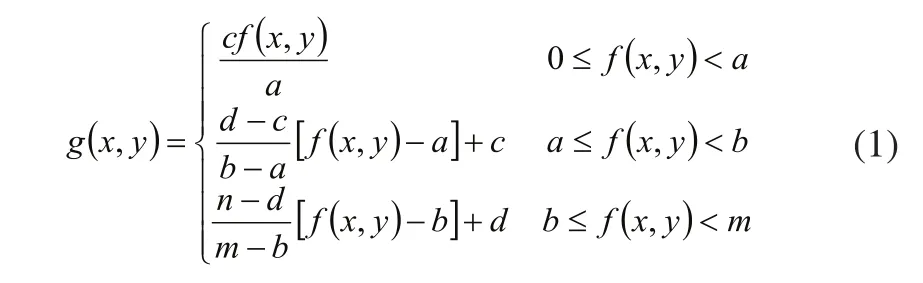

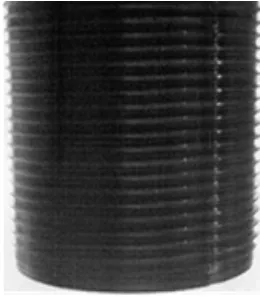

如图2所示,外螺纹的原始图像中灰度对比度不足,螺纹轮廓显得较为模糊,需要对图像进行灰度级修正,将我们感兴趣的外螺纹轮廓边缘的灰度区间[a,b]扩展,对不感兴趣的螺纹体中间部分的灰度区间[0,a]与[b,m]进行压缩抑制,所用的分段线性变换数学表达式为:

其中f(x,y)为输入图像,g(x,y)为输出的图像。

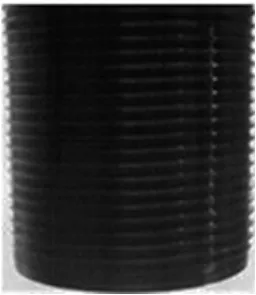

通过灰度调整,如图3所示,原始图像各部分的灰度反差得到增强,提高了图像的质量,更好的为后续二值化、边缘检测做准备。

1.2 图像滤波

图2 外螺纹的原始图像

图3 灰度调整后的图像

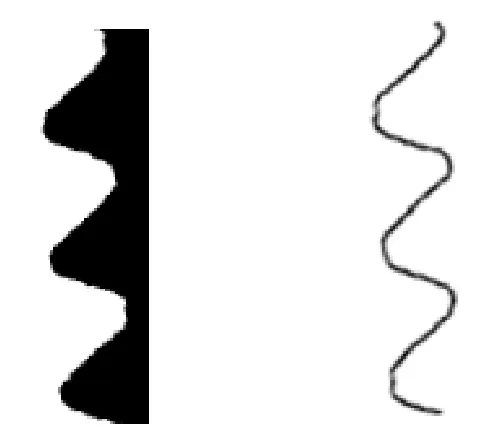

由图4可以看出经过灰度调整后的图像在螺纹边缘处仍然存在一些噪声,这些噪声会对螺纹边缘的精确提取产生不利影响,需要进一步对图像进行相应的滤波处理。对比各种滤波方式,中值滤波更适合对外螺纹图像进行锐化滤波[4],用排序后的像素的中间灰度代替滤波器的输出灰度,公式为:

从图5为可以看出原先那些突兀的、离散的、孤立的噪声被过滤掉,同时很好的保存了边缘信息,防止了螺纹轮廓的模糊。

图4 滤波前的轮廓局部放大图

图5 中值滤波处理后的外螺纹图像

1.3 二值化处理

中值滤波后的外螺纹图像受干扰较小,且外螺纹体与背景区域间的对比度较好,如图6所示,得到的外螺纹图像的灰度直方图是较为理想的两峰一谷状,通过实际测算,选取阀值为155。

利用阀值对YSQ-3型液化气瓶阀外螺纹图像进行二值化,将0~255共256个灰度值进行分割,像素灰度大于阀值155,记为1,小于阀值155记为0,图7是二值化后的外螺纹图像。

图7 二值化的外螺纹图像

1.4 外螺纹边缘检测及轮廓的提取

完成了图像的二值化后,对黑白二值图像中的螺纹边界进行搜索,提取出清晰地外螺纹轮廓。由于Canny算子能在抑制噪声和边缘检测之间取得较好的平衡,对真实存在的边缘不会漏检,更不会把非边缘点检出,得到的信噪比较大[5],所以选用Canny算子对锥螺纹轮廓进行边缘检测运算,过程可表示为:

如图8是Canny算子边缘检测的结果,具有良好的边缘外螺纹轮廓。

图8 Canny算子检测的外螺纹局部轮廓

2 外螺纹几何参数的计算

中径、螺距和牙高是对螺纹密封性和可靠性影响较大的几个参数,也是螺纹加工质量的主要判定依据。计算各个几何参数,需要测量出图像上的螺纹参数所包含的像素点数,然后用像素点数除以提前确定好的标定系数k,即可获得螺纹几何参数的实际尺寸[6]。其中,实测的标定系数k=L1/L0约等于0.0455mm/pixel,L1为图像上的尺寸(以像素点数量表示),L0为外螺纹的实际尺寸(以cm或mm表示)。

2.1 主要螺纹参数的计算

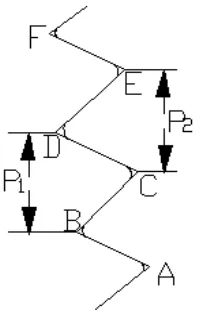

在对螺纹参数进行测量之前,用最小二乘法先对螺纹外轮廓牙型的两侧进行拟合,根据建立的坐标系计算各个参数值。查气瓶专用螺纹标准[7],此型号螺纹的基距L为17.67mm,在y轴上找出距离螺纹小端面L处的基准平面位置,然后对外螺纹轮廓进行扫描,如图9所示,找到|AB|=|BC|时的直线AC,同时找到直线DF。两直线与垂直于轴线的直线l分别交于M(xg,yg)和N(xh,yh),得基面中径d=|xg-xh|。

图9 外螺纹中经测量示意图

图10 外螺纹螺距测量示意图

图11 外螺纹牙型高度测量示意图

2.2 测量数据的评定

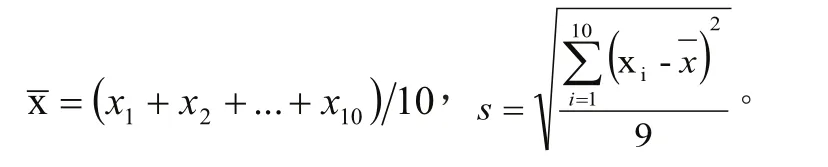

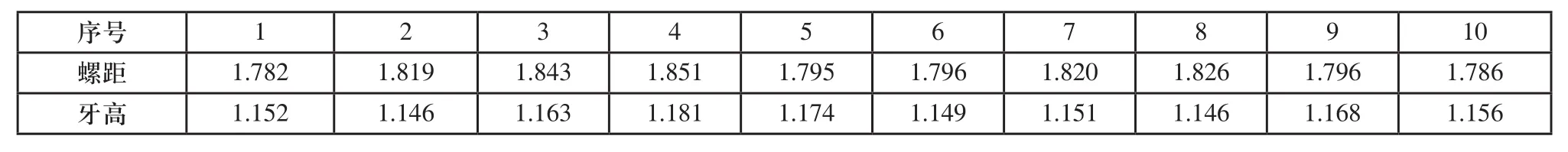

YSQ-3型液化气瓶阀外螺纹规格是PZ27.8,牙数为14,锥度为3:25。对表1,表2中随机抽取的10个样本的测量结果进行计算均值和标准偏差s,其中,

分析可得,外螺纹的几个主要参数的测量精度可以达0.001mm。其中,基面中经的图像测量精度比人工的测量精度高出了一个数量级,图像所测的基面中经=26.6094mm更接近液化石油气瓶阀外螺纹的标准值,且用图像测量的数据更可靠,s为0.08123小于人工的0.08644。另外,用此方法测量的螺距值,极限偏差都在标准螺距的偏差范围内,其s为0.02395,准确性和可靠性都能满足螺距的在线检测要求;由于螺纹牙高较小,均值只有1.1586mm,人工测量困难,而用此方法测量的牙高的最大偏差为+0.019mm,其标准偏差仅为0.01231。综上,用此方法对YSQ-3型液化气瓶阀外螺纹各参数测量均满足检测要求,具有很高的可靠性。

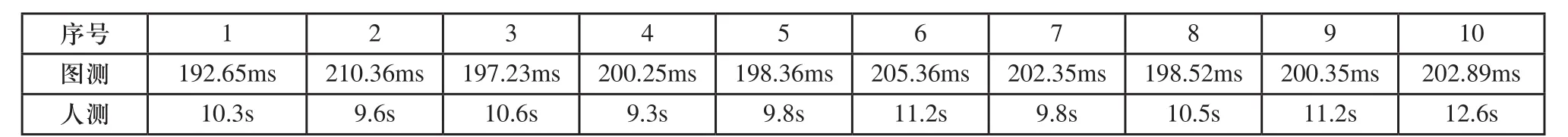

表3是我们对10个工件的图像检测时间和人工检测时间做的记录,从中可得,基于图像处理方法的单件检测时间仅为190ms~220ms,远远的低于人工所用时间,大大缩短了在线检测的周期,提高了效率。

3 结论

对YSQ-3型液化气瓶阀外螺纹的加工质量采用的基于图像处理的检测方法,实现了螺纹几何参数精确测量,大大的缩短了工件的检测周期,提高了对工件加工质量的检测效率。实践应用结果证明,该方法能满足工业生产流水线的100%检测要求,保证了外螺纹实时、准确、快速的检测,尽可能的避免了工件误收及误废的产生,具有很高的市场价值和应用价值。

表1 螺纹基面中径人工测量与图像测量的比较 (单位:mm)

表2 对10个工件主要参数的测量结果(单位:mm)

表3 图像检测与人工检测的时间比较

[1]卜晨.基于机器视觉的外螺纹检测方法及实验研究[D].华南理工大学,2011.

[2]张兆凤.基于图像处理的圆锥螺纹非接触检测技术研究[D].浙江大学,2013.

[3]左建中,刘峰,张定昭.机器视觉技术在螺纹检测中的应用[J].机械设计与制造,2006,4:113.

[4]赵高长,张磊,武风波.改进的中值滤波算法在图像去噪中的应用[J].应用光学,2011,32(4):678-682.

[5]王锐,刘明尧,陈国良.油管螺纹图像的Canny算子边缘提取方法研究[J].石油矿场机械,2009,38(9):20-23.

[6]宋志刚,王龙山,陈向伟.利用数字图像处理技术检测锥螺纹[J].吉林大学学报,2004,2:248-251.

[7]GB 8335—1998气瓶专用螺纹[S].

WANG Xiao-dong1, QU Li-chen2, ZHANG Wei2, SUN Rui1

TP273

B

1009-0134(2015)07(下)-0060-03

10.3969/j.issn.1009-0134.2015.07(下).19

2015-04-06

吉林省科技厅科技攻关项目(20130206032GX );吉林省教育厅重点项目(2014113)

王晓东(1970 -),男,吉林长春人,教授,博士,研究方向为机电测控。

book=3,ebook=394