CrCN涂层在不同沉积温度下的摩擦学性能研究

2015-05-11王春婷叶育伟胡建民陈颢王永欣李金龙

王春婷 , 叶育伟 , 胡建民 , 陈颢 , 王永欣 , 李金龙

(1.哈尔滨师范大学光电带隙材料教育部重点实验室,哈尔滨150025;2.江西理工大学材料科学与工程学院,江西 赣州341000;3.中国科学院,a.宁波材料技术与工程研究所;b.海洋新材料与应用技术重点实验室,浙江 宁波315201)

随着工业的发展,性能稳定,使用寿命长的机械零部件(特别是在水环境下的摩擦关键零部件)严重缺乏[1-2].失效的主要原因是高摩擦和严重的磨损.而最有效的方法之一就是在零部件表面沉积一层性能良好的涂层,进而起到保护零部件的作用.CrN涂层由于其高硬度,高黏接强度,低摩擦系数和良好的化学稳定性[3-9],被广泛用于提高在摩擦和腐蚀条件下的性能.然而,在使用过程中发现,CrN涂层在某些极端的环境下摩擦系数仍较高,难以满足材料的要求.在CrN涂层中掺入碳元素能有效改善涂层的摩擦学性能.

叶育伟等[10]对比研究了316L不锈钢沉积CrCN涂层前后机械性能及水环境下的摩擦磨损性能变化,结果表明在316L不锈钢表面沉积CrCN涂层后,材料的摩擦学性能得到较大改善.同时,叶育伟等[11]也对比研究了不同过渡层对CrCN涂层性能的影响,研究表明在CrCN,Cr/CrCN及CrN/CrCN涂层中,CrN/CrCN涂层表现出较优异的综合性能.QianzhiWang等[12]对比研究了不同乙炔流量对CrCN涂层水环境下的摩擦学性能的影响.B.Warcholinski等[13]对比研究了不同偏压下CrCN涂层的机械性能,并指出偏压是影响CrCN涂层性能的关键因素.

然而,不同沉积温度对涂层性能影响研究的文献比较缺乏.因此,本文采用多弧离子镀技术在单晶硅和316L不锈钢上沉积CrCN涂层,研究不同沉积温度对涂层力学性能及不同环境下 (大气和去离子水)的摩擦学性能的影响,为进一步改善和提高CrCN涂层的综合性能提供参考依据.

1 实验方法

1.1 涂层制备

利用Hauzer Flexicoat F850多弧离子镀膜设备,以CH4和N2为反应气体,在316L不锈钢 (尺寸为30mm×20mm×2mm)和单晶硅片表面沉积CrCN涂层.选用单晶硅片是因其易切割特性,方便表征涂层的微观结构;选用316L不锈钢是因为其运用范围广,尤其是在水环境下的零部件,方便表征涂层的力学性能及摩擦学性能.前处理期间,先将基底材料放入石油醚溶剂中浸泡15min,除去表面油污染;再将基材浸泡在丙酮溶剂中,用超声波清洗10min,重复3次,然后吹干放入腔体中.设定不同的沉积温度(150℃、250℃、350℃、450℃),将腔体内部真空抽至4×10-3Pa,接着用Ar+等离子体对基材表面进行清洗,以清除表面的氧化物及其它污染物.在沉积CrCN涂层之前,先沉积Cr过渡层,沉积偏压为-25 V,靶电流为60 A,沉积时间为30min;随后通入乙炔和氮气,保持真空度不变,在沉积偏压为-70 V时沉积CrCN涂层,沉积时间为2 h.

1.2 涂层表征与测试

采用D8 Advance X射线衍射仪(XRD)对不同沉积温度下CrCN涂层的相结构进行测定,采用AXIS-ULTRA X射线电子能谱仪(XPS),对不同沉积温度下CrCN涂层的化学键结构进行检测,采用FEI Quanta FEG250场发射扫描电镜热场(SEM),对不同沉积温度下CrCN涂层的断面形貌进行表征.

利用MTS-Nano G200纳米压入测试平台,以连续刚度法测定不同沉积温度下CrCN涂层的硬度与弹性模量,在每个样品上选择6个不同区域,以Berkovich金刚石压头压入固定深度(1 000 nm)后卸载,获得压入-卸载曲线,计算得到涂层的平均硬度与弹性模量.

采用多功能摩擦磨损试验机(UMT-3)研究不同沉积温度下CrCN涂层在大气及水环境中的摩擦学性能.摩擦磨损试验采用恒定负载5 N,加载频率5 Hz及单次滑动行程5 mm.采用直径为3 mm的WC摩擦配副.利用Alpha-Step IQ表面轮廓仪对不同沉积温度下CrCN涂层的磨痕轮廓进行测定,利用公式K=V/SF计算涂层磨损率,其中K表示磨损率,F表示加载载荷,V表示磨损体积,S表示滑动总路程.

2 结果与分析

2.1 微观结构

图1为不同沉积温度下CrCN涂层的XRD谱图.结果表明,不同沉积温度下的CrCN涂层中均存在 6 个明显的衍射峰,分别是(111)、(200)、 (421)、(220)、(311)及 (222).其 中 ,(111)、(200)、(220)、(311)和(222)晶面对应的相均为 CrN, (421)晶面对应的相为Cr7C3,与叶育伟等对CrCN涂层结构分析结果一致[10-11].随着沉积温度的增加,(200)和(421)晶面强度呈现出先递增后递减的趋势,在沉积温度为350 ℃时达到最高,而(111)、(220)、(311)及(222)晶面无明显变化规律,但涂层的物相种类基本保持稳定.Cr7C3是一种斜方晶系的强化相,它的形成对涂层的力学性能具有重要影响.

图1 不同沉积温度下CrCN涂层的XRD谱图

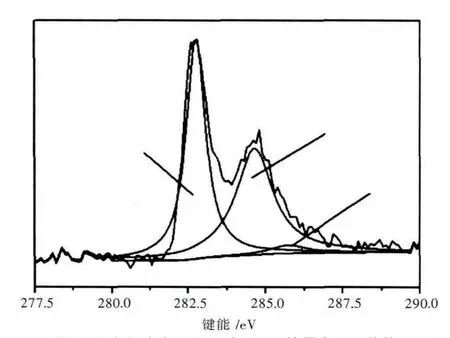

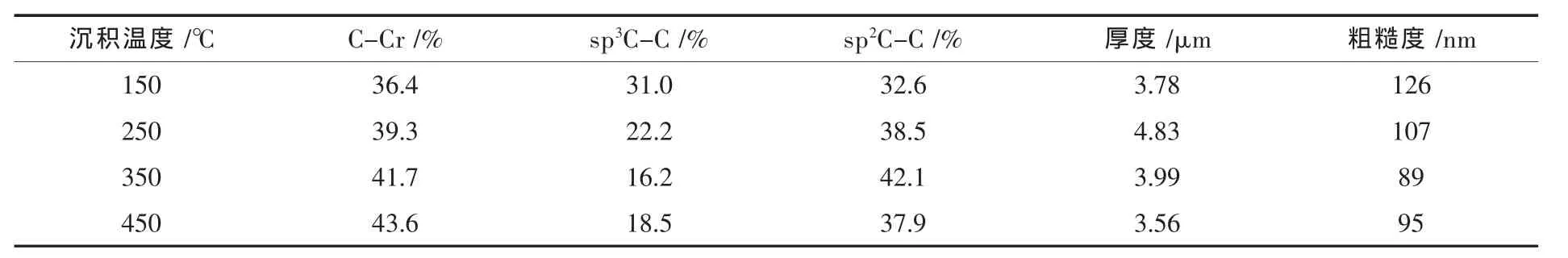

为探索C元素在CrCN涂层中的存在形式,对不同沉积温度下CrCN涂层进行XPS化学成分分析,因为各沉积温度下涂层的C1s图谱无明显变化,故在图2中只列出沉积温度为350℃时CrCN涂层中C1s精细峰的Gaussian拟合图.由图2可见C1s精细谱有2个明显的谱峰,一个位于282.5 eV附近,经拟合分析后为C元素与Cr元素形成一定数量的C-Cr键,结合XRD分析可知,C-Cr键对应的相为Cr7C3;另一个位于285 eV附近,经键能分析后可知涂层中C元素是以由sp3C-C键和sp2C-C键的形式存在,而sp2C-C键的存在能明显改善涂层的摩擦学性能,该现象与Hu Pengfei等[14]的研究结果相吻合.通过纯Gaussian拟合,每个拟合峰对应的面积占总面积的百分比等于该拟合峰对应的化学键的含量.不同沉积温度下CrCN涂层中C-Cr键、sp3C-C键、sp2C-C键所占比例如表1所示.可知,随着沉积温度升高,涂层中的C-Cr键含量呈现出递增趋势;sp2C-C键含量呈现出先递增后递减的趋势,在沉积温度为350℃时达到最高,为42.1%;而sp3C-C键含量则呈现出相反趋势,在沉积温度为350℃时达到最低.

图2 沉积温度为350℃时CrCN涂层中C1s峰的Gaussian拟合图

表1 不同沉积温度下CrCN涂层中各化学键含量、厚度及粗糙度

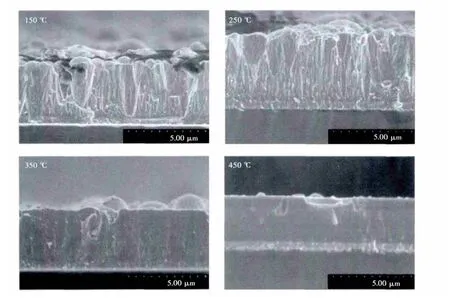

图3为不同沉积温度下CrCN涂层的截面微观形貌图.从图3可以看出,涂层截面结构以柱状晶生长为主,随着沉积温度的升高,涂层结构致密度呈现出递增趋势.这主要与高能离子的轰击在PVD成膜过程中所产生压缩效应和注入效应有关[15].当沉积温度较低时,轰击粒子能量较低,轰击粒子到达涂层表面的压缩作用较小,并且难以进入涂层的内部而只能在表面堆积;随着沉积温度升高,轰击粒子能量升高,轰击粒子对成膜表面轰击产生压缩效应增强,而且部分离子可透过成涂层表面注入涂层内部某一深度位置,进而提高涂层的致密度;当沉积温度继续升高,轰击粒子能量过高,容易形成反溅射现象,使得原本已经沉积在涂层表面的颗粒溅射出去,降低涂层的沉积速率,形成表面微坑.这一效应在涂层厚度及表面粗糙度上也能得到相应的体现,如表1所示,随着沉积温度增加,涂层厚度呈现出先递增后递减的趋势,在沉积温度为250℃时达到最高,为4.83μm;表面粗糙度则呈现出相反的趋势,在沉积温度为350℃时达到最低,为89 nm.

图3 不同沉积温度下CrCN涂层的截面微观形貌图

2.2 力学性能

不同沉积温度下CrCN涂层的H、E、H/E及H3/E2如图4所示.随着沉积温度从150℃升高到450℃,涂层的纳米硬度从14.6 GPa上升到 24 GPa;杨氏模量从268 GPa上升到354 GPa.一方面是因为涂层中Cr-C键的含量随着沉积温度升高而增加,而Cr-C键以强化相Cr7C3的形式存在,能有效提高涂层的硬度;另一方面,随着沉积温度升高,涂层致密度提高,意味着抵抗变形的能力增强,可见,涂层致密度的提高也是促使涂层硬度升高的原因.不同沉积温度下涂层的H/E及H3/E2随着沉积温度升高,呈现出先递增后递减的趋势,均在沉积温度为350℃时达到最高,分别为0.072和0.114 GPa,而H/E和 H3/E2是衡量涂层韧性的标志,说明涂层在沉积温度为350℃时韧性最佳.

2.3 摩擦学性能

图4 不同沉积温度下CrCN涂层的纳米硬度、杨氏模量、H/E及H 3/E2

图5 为不同沉积温度下CrCN涂层在大气和水环境下的平均摩擦系数.从图5可知,就摩擦环境而言,在水环境下,涂层的摩擦系数均低于大气环境下,这主要是水在涂层表面形成水膜,避免了涂层与摩擦配副直接接触,起到一定的润滑作用[16].就沉积温度而言,随着沉积温度的升高,涂层在大气和水环境下的摩擦系数均呈现出先递减后递增的趋势,在沉积温度为350℃时达到最低,而T.Polcar等[17]研究沉积温度为100℃到400℃内涂层的摩擦学性能,结果发现在300℃时摩擦系数最低.这主要取决于涂层中sp2C-C键含量,由表1可知,沉积温度为350℃时涂层中sp2C-C键含量达到最高.在摩擦过程中,石墨结构的sp2C-C键能有效减少表面黏着现象的发生,降低摩擦过程中的剪切应力,进而降低涂层的摩擦系数[18].

图5 不同沉积温度下CrCN涂层的平均摩擦系数

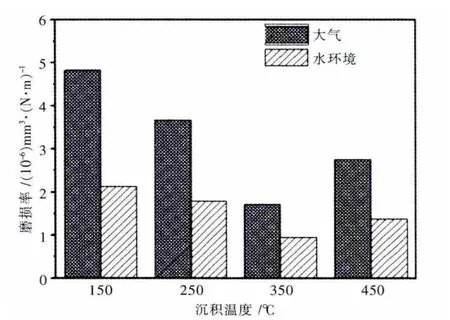

利用Alpha-Step IQ台阶仪测量磨痕的轮廓,利用公式K=V/SF计算不同沉积温度下CrCN涂层的磨损率,结果如图6所示.就摩擦环境而言,在相同沉积温度下,涂层在水环境下的磨损率均低于大气环境下,主要是因为水分子在摩擦界面形成转移膜进而起到润滑作用,研究结果与QianzhiWang等[12]研究结果相同.就沉积温度而言,随着沉积温度升高,涂层在大气和水环境下的磨损率均呈现出先递减后递增的趋势,在沉积温度为350℃时达到最低;T.Polcar等研究不同沉积温度(20~700℃)下CrCN涂层摩擦学性能,结果表明在沉积温度在300~500℃内磨损率较高[17].本文主要是因为在沉积温度为350℃时,涂层的硬度较高,抵抗塑性变形的能力较好,进而提高了涂层的抗承载能力;另外,此时涂层的表面粗糙度较低,能明显降低涂层与摩擦配副之间的机械互锁作用,减小摩擦过程的阻力,改善了涂层的耐磨性能[19].

图6 不同沉积温度下CrCN涂层在大气和水环境下的磨损率

3 结 论

采用多弧离子镀技术,在不同沉积温度下(150℃、250℃、350℃、450℃)沉积CrCN涂层,通过XRD、XPS、SEM、纳米压痕仪、UMT-3多功能摩擦磨损试验机及Alpha-Step IQ表面轮廓仪(台阶仪)对涂层的微观结构、力学性能及摩擦学性能进行测试,对比结果如下:

1)随着沉积温度升高,涂层的硬度及模量呈现出递增趋势,涂层韧性呈现出先递增后递减的趋势,在沉积温度为350℃时达到最高.

2)随着沉积温度升高,涂层的摩擦系数及磨损率呈现出先递减后递增的趋势,在沉积温度为350℃时达到最低,表现出较优异的摩擦学性能.

3)在相同沉积温度条件下,涂层在水环境下的摩擦系数及磨损率均低于大气环境下的.

[1]Meicke S,Paasch R,Seawater lubricated polymer journal bearings for use in wave energy converters[J].Renewable Energy, 2012, 39:463-470.

[2]Wang Q,Zhou F,Wang X,et al.Comparison of tribological propertiesof CrN,TiCN and TiAlN coatingssliding against SiC balls in water[J].Applied Surface Science, 2011, 257: 7813-7820.

[3]Wang C T,Gao N,Gee Mark G,etal.Processing of an ultrafinegrained titanium by high-pressure torsion:An evaluation of the wear properties with and without a TiN coating[J].Journal of Mechanical Behavior of Biomedical Material, 2013, 17: 166-175.

[4]Deng B,Tao Y,Guo D L.Effects of vanadium ion implantation on microstructure,mechanical and tribological properties of TiN coatings[J].Applied Surface Science, 2012, 258(22): 9080-9086.

[5]Ono T,Uemurn M,Yatsuzuka M.Adhesion improvement of TiN film on tool steel by a hybrid process of unbalanced magnetron sputtering and plasma-based ion implantation[J].Nuclear Instruments and Methods in Physics Research Section B:Beam Interactionswith Material and Atoms, 2007, 257(1/2): 786-789.

[6]李国亮,肖厚群,揭晓华,等.液相脉冲放电制备TiCN多元陶瓷涂层[J].中国表面工程, 2013,262(2): 82-86.

[7]古柏林,刘捍卫,朱旻昊,等.TiN/Ti复合涂层高温微动磨损特性研究[J].中国表面工程,2010,23(3):89-94.

[8]龚才,代明江,陈明安,等.基体材料对TiN薄膜表面液滴及薄膜结合力的影响[J].中国表面工程, 2013, 26(1): 27-33.

[9]付英英,李红轩,吉利,等.CrN和CrAlN薄膜的微观结构及在不同介质中的摩擦学性能[J].中国表面工程,2012,25(6):34-41.

[10]叶育伟,陈颢,王永欣,等.316L不锈钢表面沉积CrCN薄膜的结构及性能研究[J].有色金属科学与工程,2014,5(4):49-54.

[11]叶育伟,陈颢,王永欣,等.不同过渡层对CrCN涂层性能影响[J].有色金属科学与工程, 2014,5(6):61-66.

[12]Wang Q Z,Zhou F,Ding X D,et al.Microstructure and waterlubricated friction and wear properties of CrN (C)coatingswith differentcarbon contents[J].Applied Surface Science, 2013, 268:579-587.

[13]Warcholinski B,Gilewicz A.Effect of substrate bias voltage on the properties of CrCN and CrN coatings deposited by cathodic arc evaporation[J].Vacuum,2013,90:145-150.

[14]Hu P F,Jiang B.Study on tribological property of CrCN coating based onmagnetron sputteringplating technique[J].Vacuum,2011,85:994-998.

[15]Zhang S,Bui X L,Fu Y.Megnetron sputtered hard a-C coatings of very high toughness[J].Surface and Coatings Technology,2003,167:137-142.

[16]Choo JH,Spikes H A,RatoiM,et al.Friction reduction in lowload hydrodynamic lubrication with a hydrophobic surface[J].Tribology International, 2007, 40: 154-159.

[17]Polcar T, Vitu T, Cvrcek L,et al.Effects of carbon content on the high temperature friction and wear of chromium carbonitride coatings[J].Tribology International, 2010, 43: 1228-1233.

[18]Zhang H S, Endrino J L, Anders A.Comparative surface and nano-tribological characteristics of nanocomposite diamond-like carbon thin filmsdoped bysilver[J].Applied Surface Science,2008,255:2551-2556.

[19]胡树兵,李志章,催崑.过渡层对TiN涂层结合力的影响[J].材料保护, 2001, 34(9): 1-3.