3 500 m3/h绞吸挖泥船甲板机舱振动分析与优化

2015-05-08王炜

王 炜

(长江武汉航道工程局,武汉 430014)

3 500 m3/h绞吸挖泥船甲板机舱振动分析与优化

王 炜

(长江武汉航道工程局,武汉 430014)

针对3 500 m3/h绞吸式挖泥船的甲板机舱异常振动问题,建立机舱结构有限元模型,进行振动模态分析,发现甲板下支柱与柴油机工作频率耦合引起的共振是导致甲板机舱异常振动的主要原因,进行甲板机舱结构和立柱位置的优化,检测表明,优化后的结构有效避开了共振频率,振动速度峰值和加速度大幅下降,优化效果良好。

机舱振动;绞吸式挖泥船;模态分析;共振

某3 500 m3/h 绞吸式挖泥船配置了3 台泥浆泵,其中2台舱内泥泵布置在主甲板上,设置甲板机舱。在甲板机舱内布置2台泥泵柴油机、1台水下泵柴油发电机组和1台主发电机组。

该船建造完工投入使用后短短5年时间内,右泥泵柴油机运转仅2 500 h,就发生过2次抱轴事故。事故发生后,对轴瓦进行检测和分析认为,在柴油机没有运转期间,外界振动传入机体,使主轴瓦和曲轴发生轻微振荡碰撞,致使主轴瓦损伤,这是抱轴事故的主要原因。

同期建造3艘同型船CAT3608 柴油机都有相同问题,也是右泥泵柴油机停车状态下主轴瓦振动损伤,导致运转时抱轴,其中2艘曲轴断裂,为此对该型船甲板机舱的振动进行仿真分析。

1 振动检测

在该船施工期间,对右泥泵柴油机机座进行振动检测。各检测点速度峰值频率均为59.5 Hz,与水下泵柴油发电机组和液压泵柴油机的频率相同。据此认为是由于水下泵柴油发电机组和液压泵柴油机运转产生的振动传递到了右泥泵柴油机。

为找到振动的传递途径,对1~10号立柱进行检测,为便于说明,立柱及其对应编号参见图1(当前无13 号立柱)。检测结果见表1。

图1 甲板下立柱布置示意

编号固有频率/Hz设备运行后的频率频率/Hz速度峰值/(mm·s-1)加速度/(mm·s-2)17059.514.404.63828581.75.003.31038859.54.602.56248081.73.942.34058282.72.211.49168859.52.381.88976359.512.213.88088882.56.374.02098888.73.073.685108859.71.801.606

对比固有频率数据发现,在船舶正常施工时有5根立柱速度峰值的频率变为59.5 Hz,特别是1号及7号立柱产生了较大的速度及加速度峰值。水下泵柴油发电机组、立柱与右泥泵柴油机共振,从而对右泥泵柴油机的运转造成损害。

对上述数据进行综合分析,由于右泥泵柴油机距离液压泵柴油机较远,受到其影响的可能性较低。而水下泵柴油机距离近,且振动频率基本一致,判断应为水下泵柴油机造成立柱振动速度频率的改变和振动速度放大。

2 有限元建模分析

对本船机舱区域进行结构有限元建模,分析机舱区的整体和局部模态以及立柱的模态。

2.1 整舱段板架模态分析

西北某油田天然气外输管线自2003年投产后,未进行过彻底清管。近年来,随着天然气外输管线运行时间的延长、气源广泛、处理工艺不同等因素,在输气管线内形成黑色粉末等杂质,并不断聚集增加,导致管输气量只有设计输气量的70%,并导致下游分离设备频发堵塞、燃气使用设备故障增多等问题,严重影响了天然气外售和下游用户的正常生产。

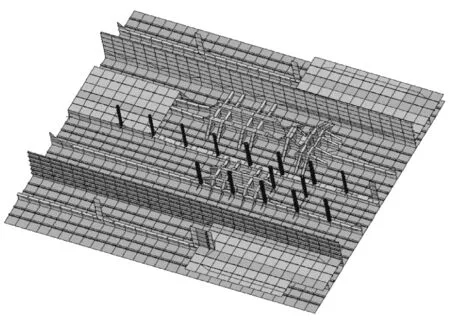

为评估甲板机舱振动问题,首先根据原始设计图纸对甲板机舱及对应船体区域进行有限元建模。模型范围纵向从FR36~FR65,横向为全宽,垂向自船底至A 甲板。机舱内及船体内设备依照原船设备单及船东提供的重量重心信息进行直接模拟[1-3]。对舱段整体模态进行分析时,设置前后舱壁边界简支。模型示意于图2、3。

图2 舱段有限元模型及边界条件

图3 甲板下立柱布置

在船体FR36~FR65 范围内,中纵面FR41,FR44,FR47,FR50,FR53,FR56,FR59,FR62 肋位上设置支柱,其中FR53,FR56,FR59,FR62 肋位的立柱处在主甲板舱内泥泵柴油机组基座长度范围内。甲板开孔见图4。

图4 甲板开孔

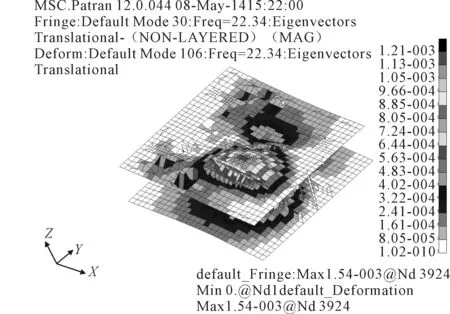

当前现有结构板架一、二阶模态固有频率,分别为15.03和22.35 Hz,其相应振型见图5、6。分析结果与机舱顶梁振动测试报告中显示的固有频率(15.00和22.50 Hz)基本一致,证明测试和计算结果的可靠性。

图5 板架一阶整体模态

图6 当前板架二阶整体模态

2.2 立柱模态分析

在舱段分析的基础上,针对振动测试报告中显示的立柱固有频率(60 Hz)与柴油机耦合问题,对支柱进行固有频率搜索。1号和7号立柱模态参见图7、8及表2。对比计算结果和测试数据发现,在柴油机工作频率附近立柱有较大的共振可能。

图7 1号立柱模态

图8 7号立柱模态

立柱号频率/Hz与60Hz错开百分比/%159.311.2748.31/75.5619.5/26.0

3 改进方案设计与效果分析

根据模态分析结果判断,柴油机损坏应是由于甲板下支柱与柴油机工作频率耦合。此外,柴油机未配置减震底座,可能导致激振载荷被迅速放大,从而易导致设备损坏[4-6]。

3.1 优化方案设计

根据上述分析对该船进行改造。封上一部分FR47 ~FR50 之间的甲板开口,取消6,7 号立柱,增设13号立柱Ф325×16,并将8-12号立柱改为Ф325×16。改造后的支柱布置见图9、10。

图9 改造后甲板下立柱布置

图10 改造后甲板开孔

根据改造方案进行模型调整,分析得到舱段整体一、二阶模态固有频率15.13和22.34 Hz。振型见图11、12。可见,改造前后舱段整体模态频率和振型变化都很小,在该频率下结构响应很小,不会因改造方案造成新的振动问题。

图11 改造后板架一阶整体模态

图12 改造后板架二阶整体模态

3.3 改造后立柱模态分析

对改造方案下的各支柱固有频率进行搜索,得到支柱固有频率分析结果见表5。

表5 改造后各立柱频率错开百分比

可见,各支柱固有频率同柴油机工作频率均能有效错开40%以上,可有效解决支柱固有频率同原柴油机工作频率耦合的问题。

4 优化效果检测与分析

改造结束后,在该船正常施工时,对右泥泵柴油机机座振动情况进行检测,并与改造前结果进行对比。改造前后检测结果对比见图13。

图13 改造前后右泥泵柴油机机座振动对比

由图13可见,立柱改造优化后,右泥泵柴油机机座处振动频率发生了变化,避开了共振频率,速度峰值和加速度大幅下降。改造优化效果明显。

5 结论

1)对3 500 m3/h 绞吸式挖泥船的振动检测分析表明甲板下支柱与柴油机工作频率耦合引起的共振是导致甲板机舱异常振动的主要原因;

2)通过仿真计算的结果可以证明:对甲板机舱结构和立柱的位置进行合理改造,可改变舱段整体的固有频率,能与柴油机的工作频率有效错开40%以上,可有效减少机舱的异常振动,提升了船舶工作性能;

3)同类型绞吸式挖泥船均存在舱内泥泵布置在主甲板上,振动偏大的问题,可利用本优化方法对甲板机舱结构进行调整,减少震动。

在后续的船舶设计与建造中,应充分考虑引起振动的不利因素,避开共振频率,优化甲板机舱的结构布置。

[1] 罗秋明,薛鸿祥,唐文勇.45万t级超大型矿砂船全船结构有限元分析[J].船舶工程,20103(2):8-12.

[2] 张润宏,朱良生.散货船货舱区两种结构布置对横向强度影响的比较分析[J].船舶工程,2010,32(S2):25-28.

[3] 陆春晖,胡毓仁.不同载重量散货船结构形式研究[J].舰船科学技术,2007,29(5):51-55.

[4] 王军辉,夏利娟,丁金鸿,等.自航绞吸挖泥船全船结构强度和总振动特性评估[J].船舶工程,2013,35(4):11-14.

[5] 李晓燕,林植鑫,陈森利.9 000 m~3耙吸挖泥船全船减振降噪措施简析[J].船海工程,2011,40(3):18-20.

[6] 陈 成,刘亚东.中小型耙吸挖泥船船型的发展趋势[J].船舶工程,2010,32(S2):1-4.

Analysis and Optimization of Deck Cabin Vibration in 3 500 m3/ h Cutter Suction Dredger

WANG Wei

(Changjiang Wuhan Waterway Engineering Bureau, Wuhan 430014, China)

In view of abnormal vibration on deck engine room of 3 500 m3/h cutter suction dredger, the FE structural model of the engine room is established. Via the analysis of mode of vibration, resonance coupling of working frequency of the diesel engine with the pillar under deck is the primary cause for abnormal vibration of deck engine room. So the location of pillars is redesigned to avoid the resonant frequency. The test results verify that the peaks of vibration acceleration and velocity are sharply decreased; the effects of optimization are satisfactory.

cabin vibration; cutter suction dredger; modal analysis; resonance

10.3963/j.issn.1671-7953.2015.06.021

2015-06-15

王 炜(1977- ),男,硕士,高级工程师

U674.3

A

1671-7953(2015)06-0089-04

修回日期:2015-07-13

研究方向:挖泥工程船建造及使用管理

E-mail: 14466719@qq.com