面向多停泊基地的港口拖轮作业配置仿真决策

2015-05-07

(武汉科技大学 汽车与交通工程学院,湖北 武汉 430081)

1 引言

港口作业过程中拖轮作业是必不可少的环节,货船的进港、移泊、出港都需要拖轮的辅助。港口经营是为了安全、高效地实现到港船舶的装卸任务,保证航运物流的顺畅运行,从而获得经济效益和社会效益。拖轮资源是目标实现的关键因素,拖轮资源不足会增加货船的在港等待时间,从而出现压港现象,导致港口的装卸生产作业停滞,增加了货船的在港费用,使港口服务质量降低,削弱港口的竞争力;拖轮资源过剩导致拖轮利用率降低,港口运营成本增加。港口拖轮资源的合理配置是港口经营取得成功的重要保证。

单停泊基地的拖轮作业模式限制了港口规模的扩大,多停泊基地能有效解决拖轮单停泊基地拖轮空驶增大的问题。通过研究找出多停泊基地下的拖轮配置方案,以达到提高港口服务质量、减少货船在港时间、降低运营成本、提高港口竞争力的目的。

拖轮资源对于港口运营有十分重要的作用,已经有很多学者对这方面进行了研究。熊军魁[1]通过定性分析我国港口发展趋势,结合天津港实际情况为解决拖轮配置相关问题提出建议;王欢[2]、陆海波[3]运用定量和定性相结合的方法,分别以上海港和宁波港为例,分析了影响拖轮配置的相关因素,建立相应的数学模型求解出相应的拖轮配置策略;刘志雄等[4]、杨志华[5]利用离散事件仿真技术,对港口拖轮作业过程进行仿真建模,运用多个评价指标对不同拖轮配置方案的仿真结果进行分析,从而找出较优的拖轮配置方案,为合理配置拖轮提供决策依据;这些学者主要集中在单停泊基地的拖轮配置研究。刘志雄[6]首先提出了针对多停泊基地拖轮作业模式调度问题的研究;王巍等[7]、徐奇等[8]对多停泊基地的不同作业模式下调度问题进行建模和优化研究;刘志雄[9]、何涛等[10]、王伯恩[11]、谈鹏[12]则运用优化方法对拖轮调度优化问题进行了相关研究。根据已有研究文献,目前针对多停泊基地拖轮作业配置问题的研究还十分缺乏。

本文通过eM-plant建立三种模式下的港口拖轮作业仿真系统,结合某港口实际运行数据进行多级仿真实验,分析不同实验下的系统评价指标,为不同拖轮作业模式下的拖轮配置提供决策依据,通过横向比较为港口拖轮作业模式的选择提供决策支持。

2 港口拖轮作业过程分析

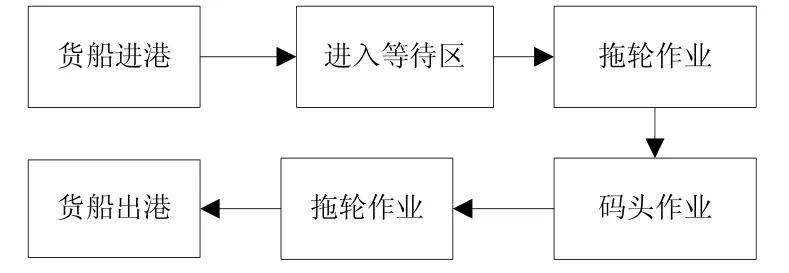

港口作业各阶段的顺利进行是实现港口运营目标的重要保证,港口作业从货船进港开始,一般货船进港后首先在锚地等待办理相关进港手续,然后在拖轮的协助下通过航道到达码头进行相应的装卸作业(码头作业可能涉及到在多个码头间作业,需要拖轮协助作业,这一过程称为移泊),码头作业完成后由拖轮辅助货船驶离码头,最后货船自行离开港口。图1为港口的一般作业过程。

图1 港口作业过程

货船进入港口到货船离开港口,需要拖轮服务的主要有三个环节。

(1)进港。船舶到达港口航道需要拖轮对其辅助作业使其进入预先安排的泊位进行装(卸)作业。

(2)移泊。当货船装卸货物种类较多需要在多个码头进行作业时,由于货轮不能自行在码头间移动,需要拖轮作业辅助实现。

(3)出港。货轮码头作业完成后需要在拖轮的帮助下离开泊位进入航道。

货船进入港口只要需要在码头进行装卸作业,就必需有拖轮辅助作业过程,有的货船只有进港、出港作业环节,而有的货船可能有进港、移泊、出港三个作业环节,一般情况下调度中心在接到货船的服务请求后都需要根据货船的船长或吨位安排相应马力的一艘或几艘拖轮为其提供服务,以保证港口的正常运作。

3 港口拖轮作业仿真建模

3.1 系统描述

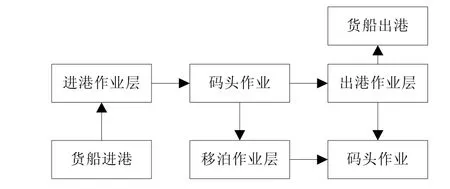

货船作为流动实体进入系统,由拖轮协助进行进港作业,进港作业完成后在码头进行装卸作业,然后根据货船是否需要进行移泊作业分别在拖轮协助下进行移泊作业或出港作业,如果货船需要进行移泊作业则到达另一码头进行装卸作业后再进行出港作业,出港作业完成后流动实体退出系统。港口拖轮作业仿真系统功能模块如图2所示。

拖轮作业主要在进港、移泊、出港三个环节。货船进入系统后到达进港作业层,根据自身属性(货船船长)进入相应的作业区,触发服务请求,调度中心根据现有拖轮资源作出反应,如果有满足要求的拖轮资源,则分配给请求的作业区进行相应作业;如果拖轮资源不能满足要求则反馈到作业区,货船在该作业区排队等候直至有满足要求的拖轮资源为其提供服务。移泊和出港的拖轮作业机制与进港拖轮作业机制相同。

图2 港口拖轮作业仿真系统功能模块图

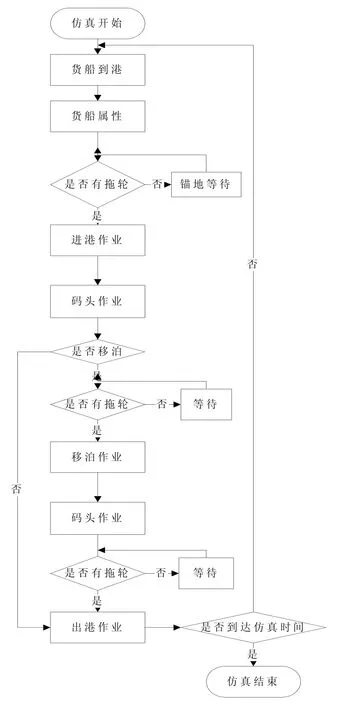

两个停泊基地下不允许交叉作业情况和单停泊基地相似,区别在于每个停泊基地的拖轮作业范围变小,每个停泊基地只接受服务范围内的作业区的服务请求并为其提供服务。对于两个停泊基地允许交叉作业情况下,拖轮基地也划分相应的服务范围,但是当一个停泊基地不能满足所属范围的作业区的服务请求时,可以将服务请求传递给另一个停泊基地,如果另一个停泊地有满足要求的拖轮资源时则为其提供服务。港口拖轮作业系统仿真流程如图3所示。

图3 港口拖轮作业系统仿真流程图

3.2 系统目标

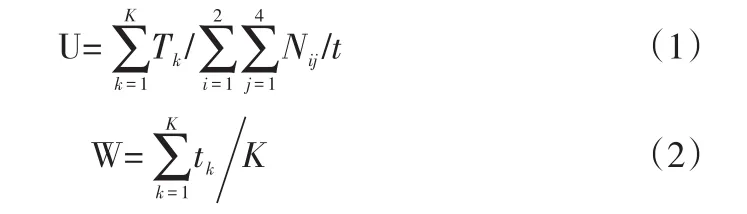

运营成本和服务水平是评价港口作业系统运营好坏的主要依据。拖轮利用率直接影响着港口的运营成本,货船在港时间是评价港口服务水平的主要指标。

对于两个停泊基地的拖轮作业系统目标描述如下:假设用i(i=1,2)表示停泊基地,j(j=1,2,3,4)表示每个停泊基地的拖轮类型,Nij表示第i个基地第j种类型拖轮的数量。进港货船数量用k(k=1,2,...,K)表示,每艘货船所需拖轮服务时间为TK,每艘货船在港时间为tk,仿真实验运行时间为t。U为拖轮平均利用率,W为货船平均在港时间。

3.3 仿真模型介绍

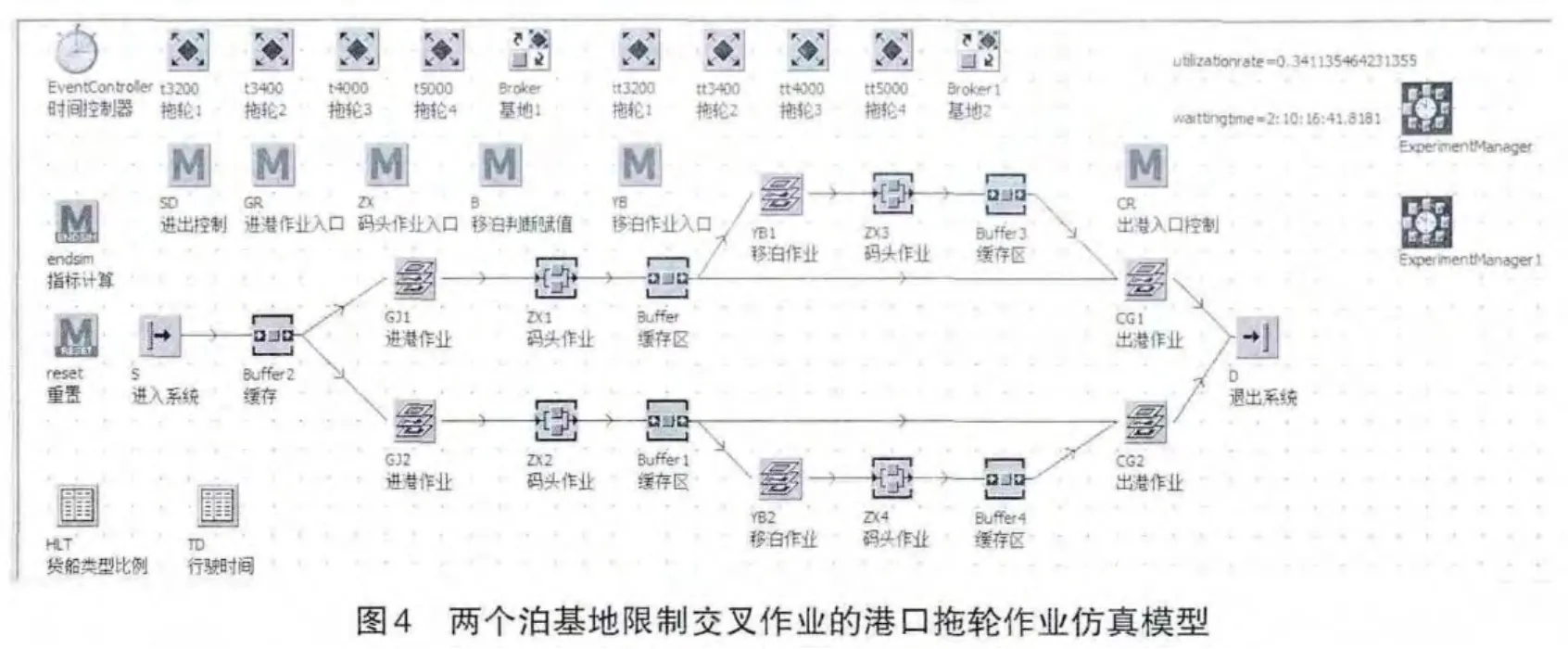

根据上述对港口拖轮作业系统的分析,建立了三种模式下的港口拖轮作业系统仿真模型。以两个停泊基地限制交叉作业模式为例对模型进行简单介绍,系统主要包括货船进港模块、进港作业模块、码头作业模块、移泊作业模块、出港作业模块和货船出港模块。

货船进港模块主要是根据分析的数据模拟货船的产生并设置记录相关货船信息,包括货船产生的时间间隔、货船类型、货船进行装卸作业的码头等。进港作业模块由缓存区、进港作业层以及控制程序组成,该模块是根据进港货船的船长、作业码头等信息使货船进入相应的作业场所并发送拖轮协助作业请求完成拖轮作业过程。

码头作业模块是表示货船的装卸作业,在此模型中通过设置作业时间来表示这一过程,码头作业完成后需要判断货船是否需要移泊,如果移泊则进入移泊作业层,否则进行出港作业。移泊作业模块和进港作业模块功能相同,只是它表示的是货船在不同码头间移动时的拖轮作业过程,移泊作业模块包括移泊后的装卸作业过程。出港作业模块和进港作业模块的设置及功能相似,它表示的是货船从码头到航道口的拖轮作业过程。货船出港模块表示货船在港作业完成后出港的过程,意味该艘货船的仿真过程结束。

模型中还包含程序控制对象,用于设置各个模块的相关属性和记录用于系统目标计算的数据。由各模块组成的两个停泊基地限制交叉作业的港口拖轮作业仿真模型如图4所示。单停泊基地和两个停泊基地交叉作业模式的仿真模型大体相同,只是在拖轮资源的调用策略上有所差异。

4 仿真实验设计及结果分析

4.1 仿真数据分析

通过对某港口历史数据分析得到在建模过程中需要设置的一些参数,如:货船类型分布、进港时间间隔分布、码头作业时间分布等。表1为某港口拖轮作业报表部分数据。

从表1可以看出港口作业系统中,货船的到达和到达的类型都是随机的,通过对数据的处理分析,得到货船进港时间间隔符合参数λ=1/27的负指数分布,到港货船类型不符合标准分布,故仿真过程中采用经验分布。

拖轮配置的主要依据是货船的船长或吨位,通常一艘货船有多种拖轮配置方案,如何有效为到港货轮配置拖轮,不仅影响拖轮的利用效率,还关系到港口运营的顺畅进行,是港口拖轮作业的重要环节。根据已有文献的研究,引用如下的货船拖轮配置原则:

表1 某港口拖轮作业报表(部分)

(1)100m以下:3 200马力(以上)×1艘;

(2)100m至200m:3 200马力(以上)×2艘;

(3)200m至250m:3 200马力(以上)×2艘;

(4)250m至300m:3 400马力(以上)×2艘;

(5)300m以上:4 000马力(以上)×2艘。

4.2 仿真实验设计

仿真实验主要是运用历史数据进行仿真,在尽可能真实的模拟实际运行状况条件下得出不同拖轮作业模式下合适的拖轮配置决策。同时,在相同拖轮配置情况下对三种模式下的运行效果进行比较,为港口扩大规模选择运行模式提供决策依据。

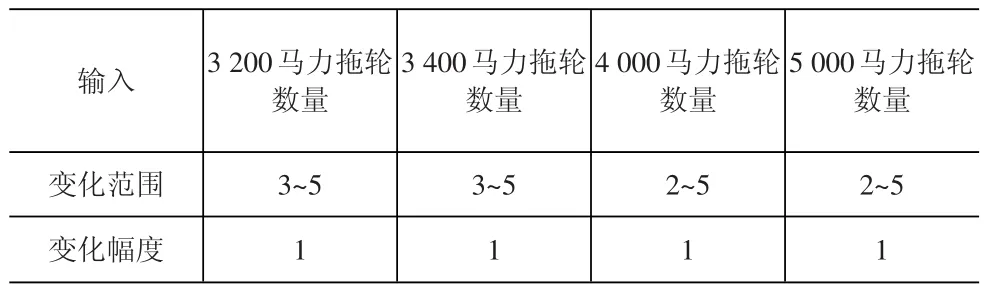

仿真实验设计主要是通过实验器进行多次重复实验,将拖轮利用率和货船在港时间作为实验输出,各种类型拖轮的数量作为输入,观察不同输入条件下的输出结果。单停泊基地的多级实验设计见表2,共有144次仿真实验,实验序号从EXP001到EXP144。

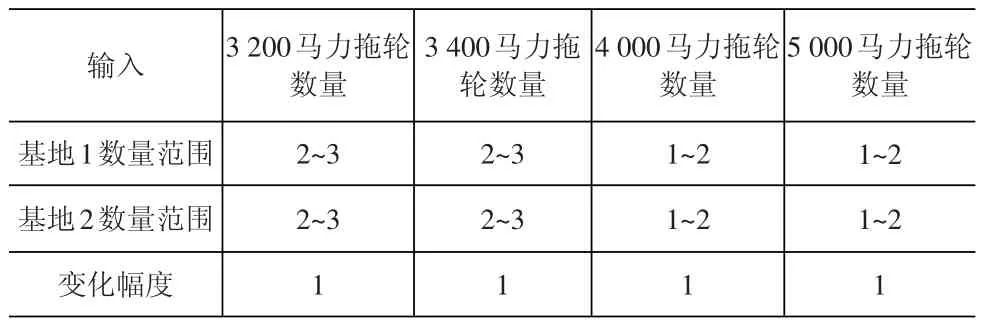

多停泊基地输出同单停泊基地相同,输入变量值则为两个停泊基地四种拖轮类型的八个输入变量。多停泊基地多级实验设计见表3,共有256次仿真实验,实验序号从EXP001到EXP256。

表2 单停泊基地多级实验设计表

表3 多停泊基地多级实验设计表

4.3 实验结果分析

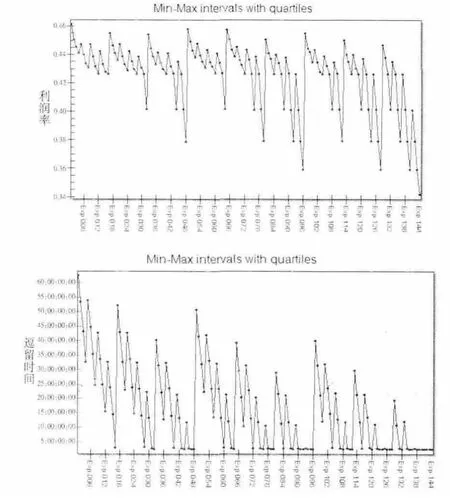

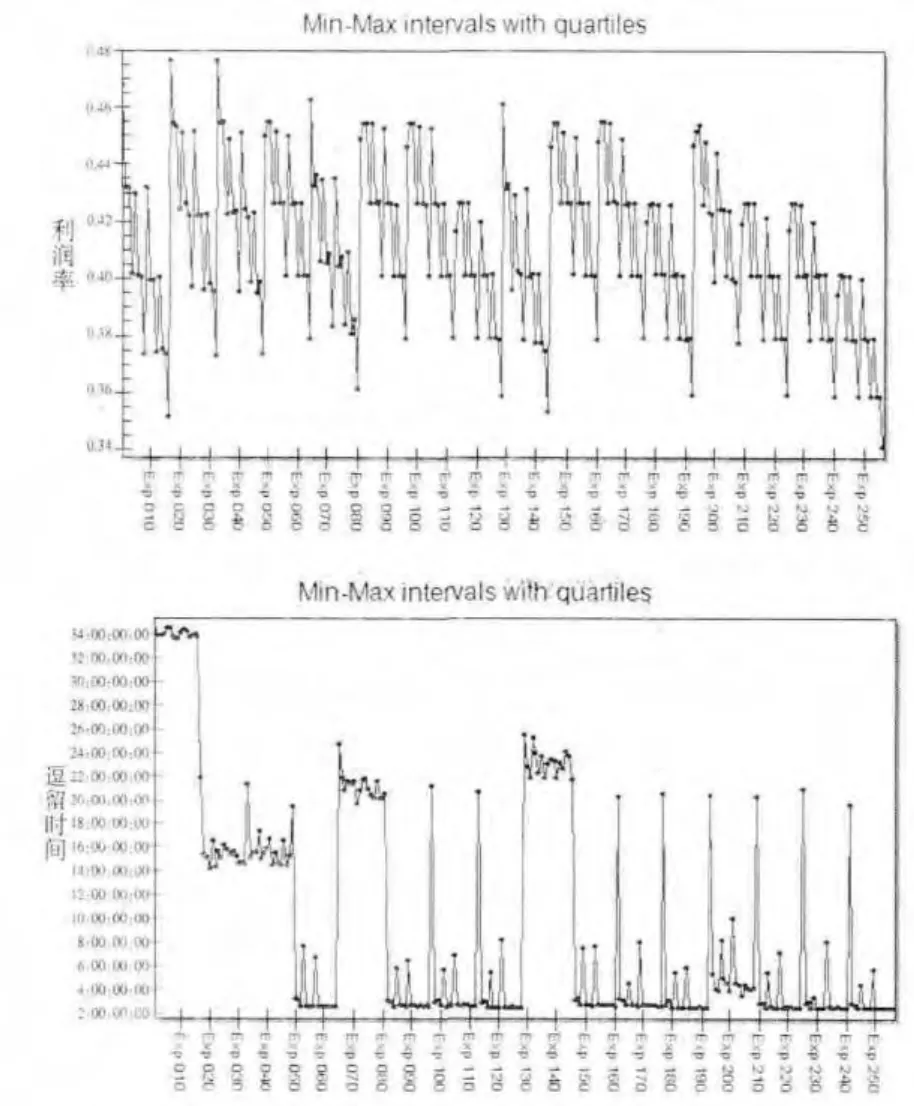

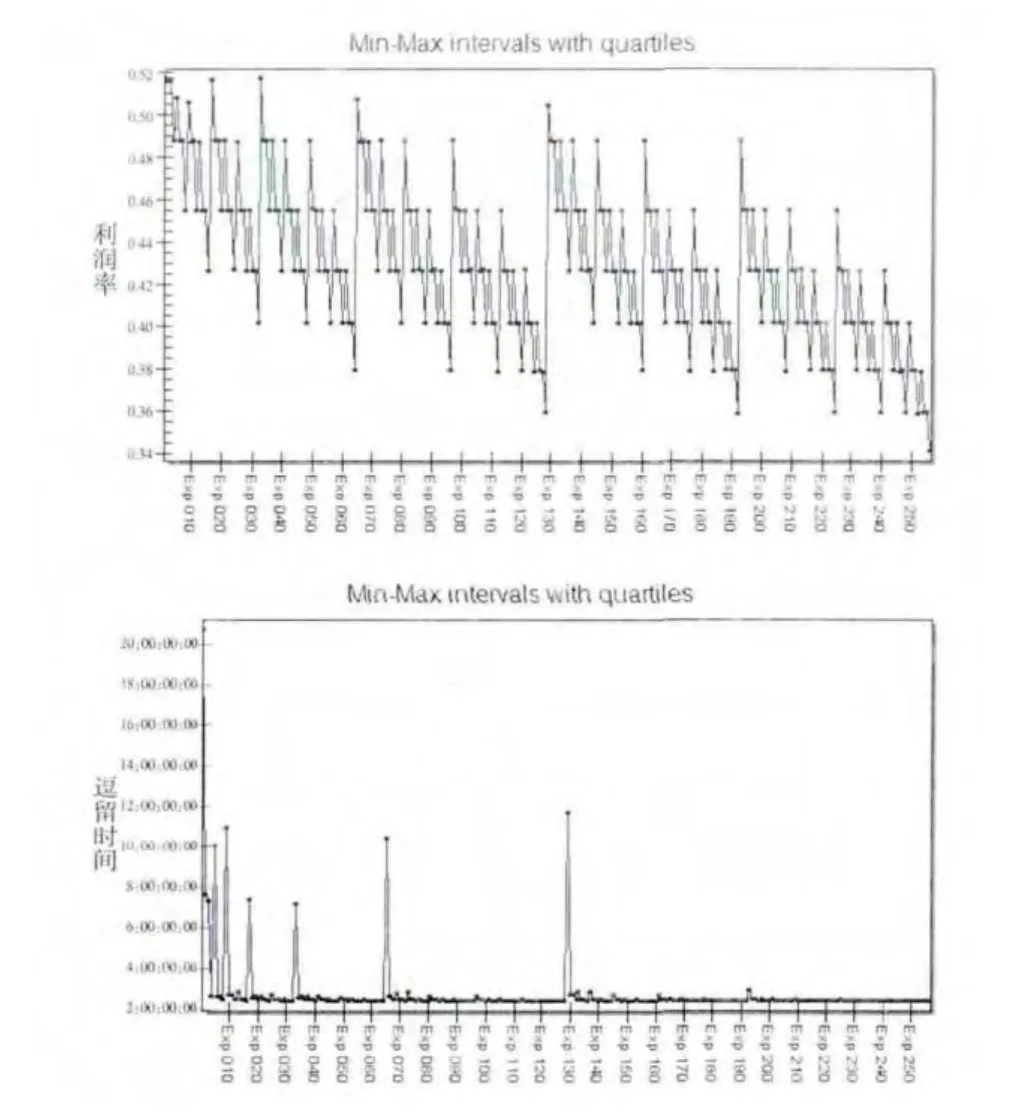

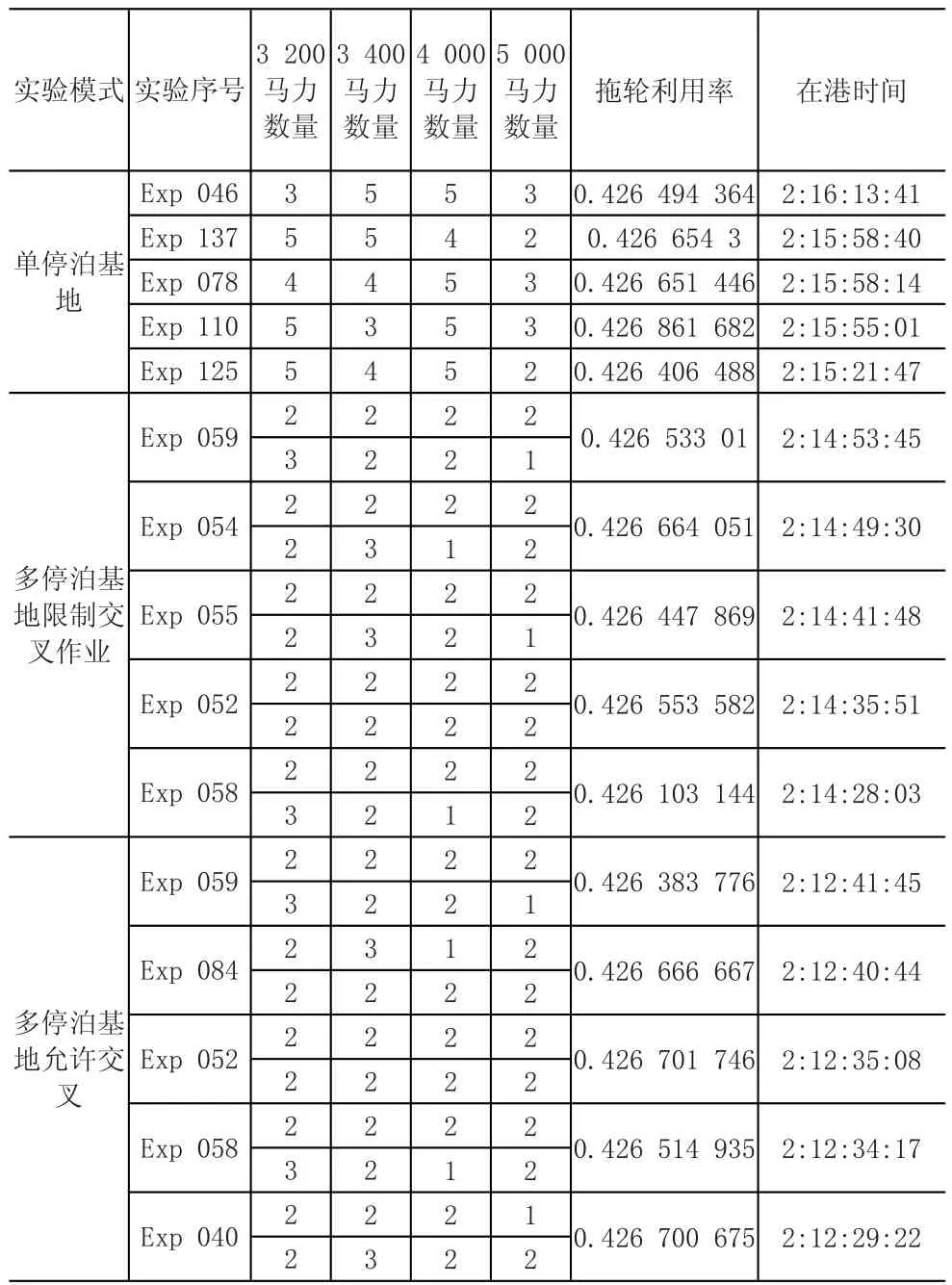

单停泊基地的实验结果如图5所示,多停泊基地限制交叉作业实验结果如图6所示,多停泊基地允许交叉作业实验结果如图7所示,三种模式下拖轮配置总数为16艘的部分实验结果见表4。

充分考虑港口经营目标,在考虑经营成本的同时保证服务质量,以此为原则选择运行结果中拖轮利用率和货船在港时间都处于比较合理状态的拖轮配置方案。货船的最小在港时间为2天9小时47分钟,不考虑在港时间情况下拖轮利用率可达50%。

对于单停泊基地可选择拖轮配置总数为17艘时的拖轮配置方案,拖轮平均利用率为40.1%,货船平均在港时间最小为2天11小时14分,具体配置为3 200马力拖轮5艘、3 400马力拖轮5艘、4 000马力拖轮4艘、5 000马力拖轮3艘;对于两个停泊基地限制交叉模式下同样可选择拖轮总体配置为17艘拖轮的配置方案,拖轮平均利用率为40.1%,货船平均在港时间最小为2天11小时44分,具体配置为停泊基地1中3 200马力拖轮2艘、3 400马力拖轮3艘、4 000马力拖轮2艘、5 000马力拖轮2艘;拖轮基地2中四种类型拖轮均为4艘。此上两种模式如果想进一步提高拖轮利用率节省成本,可选择总体拖轮配置为16艘的拖轮配置方案,货船平均在港时间会有所增加。

图5 单停泊基地多级实验结果图

图6 多停泊基地限制交叉作业实验结果

图7 多停泊基地允许交叉作业实验结果

表4 拖轮配置总数为16艘的部分实验结果

对于两个停泊基地允许交叉作业模式,可选择拖轮总体配置为16艘的拖轮配置方案,拖轮平均利用率为42.6%,货船平均在港时间最小为2d12h29min,具体拖轮配置为停泊基地1中3 200马力拖轮2艘、3 400马力拖轮2艘、4 000马力拖轮3艘、5 000马力拖轮1艘,停泊基地2中3 200马力拖轮2艘、3 400马力拖轮3艘、4 000马力拖轮2艘、5 000马力拖轮2艘。

当三种模式的拖轮配置总量都为16艘时,由于货船进港时间间隔和类型都相同且数据量较大,它们所需的拖轮服务时间大致相同,由上述公式可知它们的拖轮平均利用率相等且都为42.6%;由于多停泊基地减少了拖轮空驶时间,采取相同拖轮调度规则对单停泊基地和多停泊基地的影响不同,单停泊基地模式下货船最短平均在港时间为2d15h22min,两个停泊基地限制交叉作业模式下货船最短平均在港时间为2d14h28min,两个停泊基地允许交叉作业模式下货船最短平均在港时间为2d12h29min。相同条件下多停泊基地拖轮作业模式优于单停泊基地拖轮作业模式,多停泊基地允许交叉拖轮作业模式优于多停泊基地限制交叉拖轮作业模式。

5 结束语

拖轮配置是港口生产的重要组成部分,其决定着港口经营目标能否实现。本文通过对港口拖轮作业系统分析运用eM-plan仿真软件分别对港口三种拖轮作业模式进行仿真建模,以拖轮利用率和货船在港时间为评价指标设计多级实验,并对实验结果进行纵横向分析,分析三种模式的优劣以及每种模式下的拖轮配置,为港口的发展规划和拖轮配置提供决策支持。

[1]熊军魁.港口生产与拖轮配置问题探讨[J].航海工程,2003,(1):45-46.

[2]王欢.上海港港作拖轮船队发展分析[D].上海:上海海事大学,2007.

[3]陆海波.宁波港拖轮船队优化配置研究[D].上海:上海海事大学,2007.

[4]刘志雄,王少梅.港口拖轮作业的计算机仿真研究[J].系统仿真学报,2004,(1):45-17.

[5]杨志华.港口拖轮优化配置研究[J].系统仿真技术,2012,8(2):169-174.

[6]刘志雄.基于一般集合多处理器任务的港口拖轮作业调度优化研究[R].天津港(集团)有限公司博士后出站报告,2011.

[7]王巍,赵宏,李强.面向多停泊基地的港口拖轮调度优化研究[J].计算机工程与应用,2013,(3):8-13.

[8]刘志雄.考虑最短距离作业的港口拖轮作业调度优化[J].西南交通大学学报,2011,46(5):875-881.

[9]徐奇,邵乾虔,靳志宏.基于混合流水作业组织的港口拖轮调度优化[J].系统工程理论与实践,2014,34(2):485-493.

[10]何涛,朱宏辉.遗传算法在拖轮调度中的应用[J].物流技术,2008,27(4):138-140.

[11]王伯恩.天津港拖轮调度系统设计与实现[D].天津:南开大学,2011.

[12]谈鹏.基于AIS的港作拖轮调度系统研究[D].武汉:武汉理工大学,2013.