不同轴肩组合对双轴肩搅拌摩擦焊接质量的影响

2015-04-28王鹏浩陈书锦高金勇王丽珠

王鹏浩,陈书锦,李 浩,张 峰,高金勇,王丽珠

(江苏科技大学 材料科学与工程学院,江苏 镇江212003)

不同轴肩组合对双轴肩搅拌摩擦焊接质量的影响

王鹏浩,陈书锦,李 浩,张 峰,高金勇,王丽珠

(江苏科技大学 材料科学与工程学院,江苏 镇江212003)

为了揭示不同轴肩端面对双轴肩搅拌摩擦焊接质量的影响,采用凹/凸四种组合的轴肩对8 mm厚的6061铝合金进行焊接试验,结合焊接转矩、输入功率、前导区温度检测手段,详细分析了不同组合焊缝表面成形、横截面宏观形貌、接头组织形态及力学性能。研究结果表明,在四种轴肩组合中,上凹下凹、上凹下凸的组合能产生纹路细腻、成形美观的焊缝,试样拉伸断口形貌呈典型的韧性断裂;凹/凹组合和凸/凸组合的焊缝关于厚度中心对称,但凹/凸组合的焊缝不再关于厚度中心对称;凹肩表面成形效果强于凸肩,凹肩侧表层焊缝的宽度明显大于凸肩侧对应宽度,且凸肩产生表面沟槽缺陷倾向大于飞边倾向;搅拌区凸肩一侧硬度明显高于凹肩一侧硬度,而在两侧的热影响区,凸肩一侧硬度均低于凹肩一侧硬度。

双轴肩搅拌摩擦焊;轴肩组合;焊接转矩

0 前言

搅拌摩擦焊接FSW(Friction Stir Welding)技术发展至今已有20多年历史,该技术以简单、绿色及相对可靠的焊接质量吸引了众多研究和衍生发展。双轴肩搅拌摩擦焊接BTFSW(Bobbin Tool Friction Stir Welding)作为其中的一种衍生技术[1],与FSW相同的是,搅拌头外观也是影响摩擦产热、材料迁移、挤压成型的重要因素。与FSW相比,BTFSW具有上下两个轴肩、较粗的搅拌针,能够一次性焊接更厚的工件;尽管两者在产热本质上没有区别,但是BTFSW的产热更大、搅拌针带动金属迁移的能力更强[2],因此关于BTFSW搅拌头形状和焊接参数对焊接质量的影响值得关注。

对常规FSW搅拌头形状及其影响的研究较多[3-4],可分为两大类:第一类是关于搅拌针的研究;第二类是关于轴肩的研究。在关于搅拌针的研究中,与带有螺纹的搅拌针相比[5],带有螺纹+平台的组合更有利于焊接质量[6-7];螺纹的作用在于驱动塑性金属的板厚方向运动,平台的作用在于增强塑性金属的水平方向运动,两者的叠加形成了复杂的流场[8-9];此外锥形的搅拌针能够减小焊接转矩和前进阻力[10],有利于保护搅拌针,但这种形状的搅拌针不适合BTFSW焊接。在关于轴肩的研究中,主要研究三大类:平肩、凸肩和凹肩,其中凹肩应用较多,但凸肩具有更强的应用灵活性[11-13],能够焊接曲线表面;具有螺旋槽的轴肩能够驱使金属流向焊缝中心,从而有利于焊接[13-14]。

由于BTFSW焊接参数之间强烈的非线性关系,焊接参数之间很难建立清晰明确的函数关系,但在已有关于BTFSW搅拌头的研究中,也取得了一些进展。有研究指出,常规FSW中搅拌工具设计规律不能完全用于BTFSW中,带有螺纹特征的搅拌针使焊缝微观组织边界更清晰[15-16],带有平台的搅拌针能够降低焊接转矩、减少所需轴肩尺寸[10-17];另有研究指出,带有螺纹特征+平台组合的搅拌针更有利于焊接,然而平台不是越多越好,研究表明其最佳数量不超过4个[18]。

与传统FSW相比,除了搅拌头结构不同外,焊接过程中BFDSW搅拌头没有倾角,对轴肩的运用应有新的内容,但上述研究没有涉及上下轴肩不同形式的组合、不同焊接参数对焊接质量的影响。在焊接参数设置相近的条件下,研究了BTFSW上下轴肩不同组合对焊接质量的影响。

1 试验装置及方法

为了获取更多焊接过程参数,采用自制的双轴肩搅拌摩擦焊机,其主轴转速0~5 000 rpm,主轴异步电机功率15 kW,最大负载转矩120 N·m。在该焊接设备上,可以连续检测(采样频率500 Hz)焊接过程中的转矩、前进阻力、前导区(即搅拌头前方待焊区域)表面温度。上、下轴肩端面直径23 mm,为了保证可比性,所有轴肩端面均加工有螺旋槽、均采用直径10 mm的搅拌针进行研究,搅拌针表面上具有上下对称的两段螺纹,搅拌针的外表面加工有3个平台,如图1所示。

图1 间距可调式双轴肩搅拌摩擦头

本研究所采用的焊接试板为6061-T6铝合金(230 mm×12 mm×7.8 mm),其实测拉伸强度257 MPa,成分如表1所示。

表1 6061-T6铝合金的化学成分 %

采用四种轴肩组合进行焊接试验,分别是:上凸肩+下凸肩、上凸肩+下凹肩、上凹肩+下凸肩、上凹肩+下凹肩,如表2所示。选取旋转速度为340~420rpm,单次试验中旋转速度保持不变,焊接速度在10~170 mm/min内按照一定进程变化,变化顺序为:10、20、30、50、70、90、110、130、150、170(单位:mm/min),相应保持时间为:40 s、15 s、3 s、3 s、3 s、3 s、3 s、3 s、3 s、60 s,即76 s进入正式焊接阶段。此外,上下轴肩间距应比待焊板厚小0.1~0.2 mm,否则飞边严重,因此统一设定上下轴肩有效端面最外圈轴向距离为7.65 mm。

表2 四种轴肩组合 mm

2 四种组合试验结果

2.1 焊缝表面成形

使用5种旋转速度、四种组合进行焊接,焊缝表面成形结果如表3所示,各组合的最佳表面成形如图2所示。

表3 四种轴肩组合

图2 焊缝表面成形

由图2可知,表面成形优劣顺序为:D-C-B-A。组合A中,每个试验结果都会在前进侧焊核区与热机影响区的交界出现沟槽缺陷,当转速升高时还会出现飞边;组合B中,凸肩所在一面极易形成沟槽,但比组合A中沟槽略小;组合C与组合D的表面成形效果令人满意,这两个组合的上下表面成形光亮平整、纹路细腻。

2.2 弯曲及拉伸性能

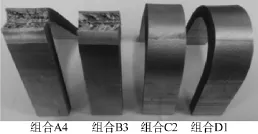

取各组合中表面成形相对较好的A4、B3、C2、D1组合对应的接头进行弯曲试验,结果如图3所示。

图3 弯曲试验结果

显然,组合C、组合D焊缝弯曲性能良好,但由于沟槽缺陷的存在,组合A、组合B出现了裂口,裂口位置处于热机影响区与焊核区的交界处。进一步对组合C、D的焊接试样进行拉伸试验,结果如表4所示。

表4 焊接试样拉伸性能

C2、D1试样的断口形貌如图4所示。从拉伸试样断裂结果来看,试样全部断在前进侧热影响区,图4为C2试样及韧性断口形貌,在试样断口上存在大量韧窝,并且韧窝内部含有3~5的第二相粒子。

3 分析与讨论

3.1 不同组合对表面成形影响分析

从轴肩几何形状的角度来看,凹肩具有容纳部分塑性金属的空间,减轻了金属溢出产生飞边的倾向,而凸肩没有对应的容纳空间,必须将金属不断地挤入焊缝内部才能减少飞边,其飞边倾向较大。

本研究一系列试验结果表明,凹肩飞边比凸肩大一些,凸肩产生飞边的倾向远没有产生沟槽缺陷倾向严重,但表面沟槽缺陷几乎全出现在凸肩的前进侧。分析原因如下:

凹肩在焊接过程中,端面需要全部压进工件一定深度才能保证产生足够能量,保证焊缝厚度不增加;凸肩在焊接过程中,轴肩凸出部位是部分嵌进工件。因此焊接过程中,凸肩不会将金属直接铲起,端面上螺旋槽则将金属源源不断地卷入焊缝中心,而凹肩仍将不可避免铲起部分金属形成飞边。但是当焊接区域温度过高时,塑性金属流动性过强,无论哪种组合都会产生严重飞边,对应A4、A5、B5、C3、C4、D3、D4组合;在转速较低的情况下,热输入量相对较低,金属流动性能下降,与凹肩相比,凸肩不能充分带动金属形成挤压-迁移-填充的循环,此时将出现沟槽,如A2、A3、B1、B2、B3、B4组合;上凹下凹组合在压入工件厚度不大、产热合适的情况下,也能获得较好的表面成形,对应于D1、D2组合。

图4 拉伸试验结果

3.2 不同组合的产热能力分析

如果从摩擦和塑性金属剪切变形的角度来计算搅拌摩擦焊接产热,则较为复杂,因为摩擦系数、接触压力、材料剪切强度都不是定值。而单位时间输入焊缝的能量P由两部分组成,一部分为克服前进阻力做功,另一部分克服负载转矩做功,表达式为

式中 F为前进阻力;v为焊接速度,M为转矩;ω为旋转速度。

如图5所示,C2组合在正式焊接过程中的前进阻力约为0.7 kN,经计算其产热功率约为1.98 W,对于焊接过程几乎可以忽略不计,因此可近似通过焊接转矩与转速的乘积来计算P。

图5 C2组合前进阻力

相同转速条件(340 rpm)下,不同组合的转矩曲线如图6a所示。在76 (s图中虚线)之前,焊接速度处于递增阶段,不同组合所对应的转矩均迅速增加,这一阶段转矩差别不大;76 s之后,进入了正式焊接阶段,转矩大小顺序为:D1>C1>B1,显然其产热也遵循相同顺序。

图6 不同组合条件下转矩曲线

由图6b可知,尽管转速不同,正式焊接阶段之前的转矩差别仍然不大,进入正式焊接阶段后,仍然是组合D1(上凹下凹)具有最大的转矩,而A4(上凸下凸)尽管旋转速度最高,但是焊接转矩却最低,且在一段时间内处于振荡状态。正式焊接阶段转矩大小顺序为:D1>C2>B3>A4,相对应的转速分别为:340 rpm、360 rpm、380 rpm、400 rpm。

综上所述,在转速相差不大、其他焊接参数设置一样的条件下,凸肩易产生能量振荡现象。在进入稳态焊接的过程中,当搅拌头前进过程中遇到较硬的金属时,会产生较大转矩以克服阻力,当热量足以产生保证搅拌头前进空间时,转矩会下降,然而随着搅拌头持续前进,又会碰到新的较硬金属的阻碍,从而形成转矩或能量低频振荡。

3.3 接头横截面宏观形貌及硬度特点

取四个组合对应焊缝轴肩直径范围内的横截面的宏观形貌如图7所示。

图7 不同组合接头横端面宏观形貌

与已有的研究[19-20]类似,四种组合的接头宏观形貌相同点如下:

(1)接头总体上呈“哑铃状”,焊缝上下表面的宽度、搅拌区宽度均大于搅拌针直径。

(2)接头横截面沿着宽度中心是非对称的,搅拌区的前进侧相对后退侧较为陡直。

(3)搅拌区在厚度方向均存在数量不定的层状扁平半圆环结构,开口均朝向前进侧。

四种组合的接头宏观形貌不同点如下:

(1)凹凹组合和凸凸组合的焊缝关于厚度中心对称,但凹凸组合的焊缝不再关于厚度中心对称,凸肩侧表层焊缝的宽度明显小于凹肩侧对应宽度。

(2)当焊核区层状扁平圆环数量超过1时,靠近凸肩一侧的具有较小的扁平圆直径。

由此可以推断:凹肩水平方向驱动金属流动能力强于凸肩,但在厚度方向挤压金属的能力弱于凸肩,且凹肩与凸肩可能造成不同的焊缝硬度。为了对比研究凹肩与凸肩对焊缝硬度的影响,对成形较好的上凹下凸组合对应的焊缝进行硬度测试,并结合焊接过程中前导区温度红外图像进行分析。在轴肩直径的范围内,C2组合的焊缝横截面硬度分布曲线如图8所示。

图8 组合C2横截面硬度曲线

由图8可知,后退侧热机影响区硬度最高,焊核区次之,前进侧热机影响区/热影响区硬度最低;从不同区域对比来看,搅拌区域的硬度分布较为均匀,但是该区下表面一侧硬度明显高于上表面一侧硬度,即凸肩一侧硬度高于凹肩一侧硬度;在两侧的热机影响区,凸肩一侧硬度均低于凹肩一侧硬度。

用热电偶测量整个焊接过程前导区上表面对称两点(距离焊缝11 mm,距离搅拌针中心27 mm)温度,如图9所示,可见前导区前进侧点的温度高于后退侧点,温差最大为35℃。

图9 焊接过程中前导区对称两点温度

这有助于理解热影响区的前进侧硬度小于后退侧硬度现象:搅拌区域内,凸肩增强了金属厚度方向的挤压作用,导致该侧硬度较高;可一旦进入热机影响区/热影响区,体积较小的下轴肩散热能力比上轴肩差,导致热机影响区凸肩一侧硬度下降。

3.4 不同组合对焊接区域组织影响分析

四组合的双轴肩搅拌摩擦焊缝区域组织分布和类型基本相似,都呈现以下共同特征:在焊核区呈现等轴细晶组织;热机影响区主要由弯曲狭长的变形板条状晶粒组成,后退侧热机影响区与热影响区形貌差异较小,前进侧热机影响区与热影响区的交界处的组织形貌和晶粒尺寸分布差异较大,组织过渡急剧。但凹肩与凸肩对焊缝组织仍存在不同的影响,下面以上凹下凸C2组合焊缝为例,分别研究了接近凹肩、凸肩的焊缝显微组织特征。

图10为C2组合的焊缝显微组织。由图10可知,焊核区的晶粒大小并不一致,接近凹肩一侧的晶粒(约12)大于接近凸肩一侧的晶粒(约8);而在热影响区中,凹肩一侧的晶粒尺寸则小于凸肩一侧晶粒尺寸,且在焊缝对称位置前进侧晶粒尺寸略大于后退侧晶粒尺寸。这一现象也与硬度分布规律相一致。

图10 C2焊缝显微组织

4 结论

(1)实现了8 mm厚6061铝合金的双轴肩搅拌摩擦焊,四种轴肩组合中,上凹下凸、上凹下凹的组合能产生纹路细腻、成形美观的焊缝,拉伸强度可达到母材的74.4%,在转速相差不大、其他焊接参数设置一样的条件下,凸肩易产生能量振荡现象。

(2)凸肩产生表面沟槽缺陷倾向强于飞边倾向,凹肩则相反。凹凹组合和凸凸组合的焊缝关于厚度中心对称,但凹凸组合的焊缝不再关于厚度中心对称,凸肩侧表层焊缝的宽度明显小于凹肩侧对应宽度。

(3)搅拌区凸肩一侧硬度明显高于凹肩一侧硬度,在两侧的热影响区,凸肩一侧硬度均低于凹肩一侧硬度。

[1] Marie F,Allehaux D,Esmiller B.Development of the bobbin tool technique on various aluminium alloys[R].In:Fifth international symposium on friction stir welding.Metz,France,2004.

[2] Sylva G,Edwards R,Sassa T.A Feasibility study for self reactingpintoolweldingoftin section aluminum[R].In:Proceedings of 5th international friction stir welding symposiunm.,Metz,France,2004.

[3]Kumar K,Kailas S V.The role of friction stir welding tool on material flow and weld formation[J].Mater Sci Eng,A 2008(485):367-374.

[4] Kumar K,Kailas SV,Srivatsan T S.Influence of tool geo-metry in friction stir welding[J].Mater Manuf Processes 2008(23):188-194.

[5] McClure J C,Coronado E,Aloor S,et al.Effect of pin tool shape on metal flow during friction stir welding[M].In:Trends in welding research,proceedings,2003:257-261.

[6] Elangovan K,Balasubramanian V.Influences of tool pin profile and tool shoulder diameter on the formation of friction stir processing zone in AA6061 aluminium alloy[J]. Mater Des 2008(29):362-373.

[7]Hattingh D G,Blignault C,van Niekerk TI,et al.Characterization of the influences of FSW tool geometry on welding forces and weld tensile strength using an instrumented tool[J].J.Mater Process Technol 2008(203):46-57.

[8]Mishra RS,Ma ZY.Friction stir welding and processing[J]. Mater Sci Eng:R:Rep,2005(50):1-78.

[9] Vijay S J,Murugan N.Influence of tool pin profile on the metallurgical and mechanical properties of friction stir welded Al-10 wt.%TiB2 metal matrix composite[J].Mater Des,2010(31):3585-3589.

[10]Thomas W M,Wiesner C S,Marks D J,et al.Conventional and bobbin friction stir welding of 12%chromium alloy steel using composite refractory tool materials[J].Sci Technol Weld Joining,2009(14):247-253.

[11]Cederqvist L,Sorensen C D,Reynolds A P,et al.Improved process stability during friction stir welding of 5 cm thick copper canisters through shoulder geometry and parameter studies[J].Sci Technol Weld Joining,2009(14):178-184.

[12]Jamshidi Aval H,Serajzadeh S,Kokabi A H.The influence of tool geometry on the thermo-mechanical and microstructural behaviour in friction stir welding of AA5086[A].In: Proceedings of the institution of mechanical engineers,part c:journal of mechanical engineering science[C]. 2011:1-16.

[13]Leal R M,Leitao C,Loureiro A,et al.Material flow in heterogeneous friction stir welding of thin aluminium sheets:effect of shoulder geometry[J].MaterSciAmp;Eng:A(Struct Mater:Properties,MicrostructProcess),2008(498):384-391.

[14]Scialpi A,De Filippis L A C,Cavaliere P.Influence of shoulder geometry on microstructure and mechanical properties of friction stir welded 6082 aluminium alloy[J].Mater Des,2007(28):1124-1129.

[15]Neumann T,Zettler R,Vilaca P,et al.Analysis of selfreacting friction stir welds in a 2024-T351 alloy[R].Friction Stir Weld Process IV,2007:55-72.

[16]Threadgill P L,Ahmed M M Z,Martin J P,et al.The use of bobbin tools for friction stir welding of aluminium alloys[R].Thermec 2009,Pts 1,2010:638-642,1179-1184.

[17]Colligan K J,Pickens J R.Friction stir welding of aluminum using a tapered shoulder tool[A].Friction Stir Welding and Processing III Proceedings of a Symposia Sponsored by the Shaping and Forming Committee of the Materials ProcessingandManufacturingDivisionofTMS,13-17Feb2005[M]. Warrendale,PA,USA:Minerals,Metels&Materials Soc,2005:161-170.

[18]Sued M K,Pons D,Lavroff J,et al.Design features for bobbin friction stir welding tools:Development of a conceptual model linking the underlying physics to the production process[J].Materials and Design,2014(54):632-643.

[19]董继红,聂绪胜,鄢江武,等.常规FSW与双轴肩FSW对铝合金接头组织和性能的影响[J].焊接学报,2013,34(7):85-86.

[20]赵衍华,李延民,郝云飞,等.2219铝合金双轴肩搅拌摩擦焊接头组织与性能分析[J].宇航材料工艺,2012(6):70-75.

Effect of different shoulder combination on quality of bobbin tool friction stir welding

WANG Penghao,CHEN Shujin,LI Hao,ZHANG Feng,GAO Jinyong,WANG Lizhu

(School of Materials Science and Engineering,Jiangsu University of Science and Technology,Zhenjiang 212003,China)

In order to reveal the effect of different shoulder on bobbin tool friction stir welding quality,four kinds of combination by concave and convex shoulder are tested for welding aluminum alloy 6061-T6 with thickness 8 mm.Based on the detection of welding torque and leading zone temperature,the weld appearances,visual inspection and hardness of the cross section,microstructure and mechanical properties of BT-FSW joint have been analyzed.The result indicate that two combinations by top concave and bottom convex,top concave and bottom concave can generate the appropriate weld and the corresponding tensile fracture morphology of the joint is typical ductile fracture.The joint is symmetry on the center of thickness when top and bottom shoulder have same shape,but is no longer symmetry when two shoulders have different shape.Compared with the shoulder,concave shoulder has better surface forming effect,the seam close to the concave shoulder has greater width than the seam close to the convex shoulder;convex shoulder prone to produce surface groove defects,but has less tendency to produce flash.The hardness of welding nugget is not uniform,the layer near the convex shoulder side has higher hardness.However,the hardness of the layer near the convex shoulder side was lower than that of the concave shoulder side in the heat affected zone.

bobbin tool friction stir welding;shoulder combination;welding torque

TG453+.9

:A

:1001-2303(2015)10-0023-07

10.7512/j.issn.1001-2303.2015.10.05

2015-07-16;

:2015-08-08

江苏省本科创新重点项目(201410289021Z);国家自然科学基金资助项目(51205175,51375218)

王鹏浩(1993—),男,江苏江阴人,在读硕士,主要从事焊接过程检测研究工作。