焊接余高对锥柱耐压结构典型焊接接头残余应力数值的计算影响

2015-04-28李良碧张亦文

李良碧,张亦文

(1.江苏科技大学船舶与海洋工程学院,江苏 镇江212003;2.江苏现代造船技术有限公司,江苏镇江212003)

焊接余高对锥柱耐压结构典型焊接接头残余应力数值的计算影响

李良碧1,2,张亦文1

(1.江苏科技大学船舶与海洋工程学院,江苏 镇江212003;2.江苏现代造船技术有限公司,江苏镇江212003)

锥柱耐压结构属于大型焊接结构,在其焊接部位存在焊接残余应力。焊接完成后,焊缝区域会留有一定的焊接余高,焊接余高对残余应力数值分析结果有着不可忽略的影响,因此有必要针对焊接余高对焊接残余应力的影响进行相关研究。选取高强度钢锥柱耐压结构典型焊接接头试件为研究对象,利用有限元软件ANSYS的APDL语言编写焊接模拟程序,建立考虑焊接余高的有限元模型和不考虑焊接余高的有限元模型,通过比较两种模型计算结果,研究焊接余高对焊接残余应力的影响,并且得到初始焊接残余应力的分布规律;采用X射线无损检测法测量焊缝区表面的残余应力。结果表明:不考虑焊接余高时,数值分析所得应力分布与考虑焊接余高时应力分布存在很大差异,焊接余高对焊接残余应力分布的影响不可忽略。试验的测量结果符合理论和统计结果,与考虑焊接余高时的数值模拟所得结论基本一致。焊接余高的影响对研究焊接残余应力有很重要的意义,并且对后续考虑残余应力影响的疲劳强度计算有着重要的参考价值。

锥柱耐压壳;焊接残余应力;焊接余高;数值模拟;X射线无损检测;高强度钢

0 前言

随着海洋工程领域的迅速发展,海洋资源越来越得到广泛的关注,随着海洋资源的开发由浅海向深海的不断深入,水下耐压结构应用越来越普遍。由于下潜深度的不断增加,在不改变原有基本结构的情况下,就必须采用高强度钢建造水下耐压结构,高强度钢在满足屈服强度的同时也降低了塑性和韧性等指标,对疲劳强度产生不利影响[1-7]。水下耐压结构的凸锥和凹锥环焊缝处是疲劳危险区域,易产生疲劳断裂。由于焊接过程会产生焊接残余应力,而焊缝区域在完成焊接后都会留有一定的焊接余高,这对焊接残余应力的分布有着很重要的影响。因此有必要针对焊接余高对锥柱耐压结构典型焊接接头的焊接残余应力的影响进行研究,其结果对疲劳强度的研究具有十分重要的参考价值。

1 焊接过程有限元分析基本理论

1.1 焊接温度场

焊接件的温度分布是坐标和时间的函数[8]

式中 x、y、z为空间坐标;t为时间坐标。

由于焊接是一个局部快速加热到高温,并随后快速冷却的过程。焊接过程中,整个焊接件的温度随时间和空间急剧变化,材料性能随之发生剧烈变化,同时还存在熔化和相变时的潜热现象。因此,焊接温度场的分析属于典型的非线性瞬态热传导问题[9]。

三维非线性瞬态热传导问题的控制方程为

式中 c为材料比热容;ρ为材料密度;k为导热系数;T为温度场分布函数;Q为内热源强度;t为传热时间。这些参数中k、ρ、c随温度变化。

1.2 焊接应力场

由于焊接过程是一个瞬间加热再冷却的过程,焊件将发生变形,材料力学性能也随着温度变化很不稳定,属于非线性瞬态热传导问题。由于焊接是高温加热的过程,在这个过程中材料将发生不可逆转的塑性变形。材料处于弹塑性状态的应力应变关系为

式中 dσ为应力增量;dε为应变增量;D为弹性或弹塑性矩阵;C为与温度有关的向量。

2 锥柱耐压结构典型焊接接头残余应力数值模拟

2.1 简化假定

选用热弹塑性模型,在热-弹塑性理论的基础上作如下假定:(1)焊件材料的屈服行为服从米塞斯(Von Mises)屈服准则;(2)塑性区内的行为服从塑性流动准则和强化准则;(3)弹性应变、塑性应变与温度应变不可分;(4)受温度影响的力学性能、应力应变在微小的时间增量内为线性变化。

2.2 几何模型尺寸及有限元模型

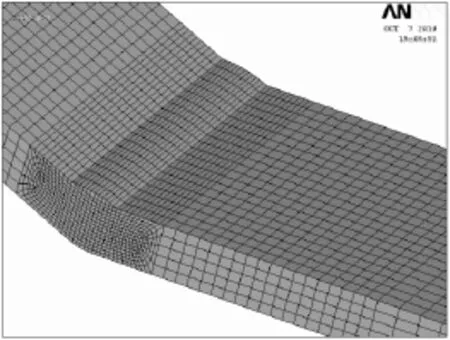

典型焊接接头模型由两块尺寸300 mm×100mm× 22 mm和一块尺寸为150 mm×100 mm×22 mm的高强度钢平板焊接而成,焊接角度27°,焊接采用对接焊,焊缝为尺寸22 mm×100 mm×22 mm的直焊缝。本研究在使用有限元软件ANSYS建立该试件的两种有限元模型,模型一是理想焊接模型,模型二是考虑到焊缝处实际焊接余高的模型,如图1~图4所示。

2.3 材料参数

试件材料为高强度钢,屈服强度860 MPa,弹性模量2.1×105MPa,焊缝处材料也选用相同的材料。该高强度钢在典型温度下的材料性能和力学性能如表1、表2所示。

表1 某高强度钢的力学性能Tab.1 Mechanical properties of high tensile strength steel

图1 有限元模型一Fig.1 Finite element modeling of the model 1

图2 模型一网格划分Fig.2 Mesh model of model 1

图3 有限元模型二Fig.3 Finite element modeling of the model 2

图4 模型二网格划分Fig.4 Mesh model of model 2

表2 某高强度钢材料的应力应变特性Tab.2 Relationship of stress and strain of high tensile strength steel

2.4 热源和边界条件

焊接数值模拟过程中,初始温度值设为室温25℃;焊件表面所施加对流荷载放热系数为62.5 W/m·2℃。焊接时将两端的四条边固定。为了准确模拟焊接过程中焊缝金属的熔化与填充过程,利用生死单元方法模拟焊缝金属的填充和焊接热的输入。

3 焊接余高对焊接残余应力的影响

通过计算得到模型一和模型二的初始焊接残余应力,由于垂直于焊缝方向的残余应力是影响结构疲劳强度的主要应力,所以重点研究垂直于焊缝方向的焊接残余应力(即x方向),将两个模型的凹锥表面焊缝附近垂直于焊缝各点的x方向残余应力绘成曲线,如图5、图6所示。由图5可知,在没有考虑焊接余高时,凹锥表面x方向残余应力呈单峰分布,残余应力最大值出现在焊缝中心线处;但实际的焊接结构存在一定的焊接余高,在加入焊接余高的影响后可以从图6中发现,实际残余应力呈双峰分布,其残余应力的最大值位于焊缝两侧熔合线处。因此,焊接余高直接影响锥柱耐压结构典型焊接接头的残余应力的分布,在进行数值模拟的时不能忽略。

4 锥柱耐压结构典型焊接接头残余应力试验

4.1 X射线无损检测原理

本试验采用X射线应力测试仪来测量上述锥柱耐压结构典型焊接接头焊接危险区域的残余应力。X射线衍射法是一种无损测量焊接残余应力的技术,由于它比有损测量法要精确很多,所以在试验研究中应用越来越多。其测量原理基于X射线衍射理论。当一束具有一定波长的X射线照射到多晶体上时,会在一定的角度上接收到反射的X射线强度极大值(即所谓衍射峰),这便是X射线衍射现象。X射线的波长、衍射晶面间距和衍射角之间遵从著名的布拉格定律:

图5 模型一凹锥表面x方向残余应力分布Fig.5 Distribution of welding residual stress in x direction on concave cone surface of model 1

图6 模型二凹锥表面x方向残余应力分布Fig.6 Distribution of welding residual stress in x direction on concave cone surface of model 2

若已知射线波长λ,上式就可以将衍射角2θ与晶面间距d建立确定的关系。焊接构件中必然有焊接残余应力σ存在时,其晶面间距必然随晶面与应力相对取向的不同而有所变化,按照布拉格定律,衍射角2θ也会相应改变。X射线应力仪可准确地测出2θ的变化,然后经由弹性力学方程计算得到残余应力σ的大小。

4.2 测试步骤

由于试件长期放置在空气中,其表面必定形成一层氧化膜、生锈、沾染以及其他杂质,所以在测量之前要对试件进行处理,具体检测步骤为:

(1)采用电动打磨机打磨要测量的焊缝及周围区域,去除表面的铁锈和氧化层,使试件该部位露出光洁的表面。

(2)使用记号笔在测试区域划出坐标系,标定各测点并编号。

(3)由于电动打磨机打磨时对测试表面产生人为应力,为避免其影响检测结果,需用电解抛光机对测点处进行电解抛光处理,腐蚀深度约为200μm。完成后,用酒精擦拭其表面,保持干燥。

(4)用X射线应力测定仪测量残余应力,依次测量每个测点。

图7 测点布置Fig.7 Sketch map of the weld measurement points

5 数值模拟结果和试验测量结果

图8和图9分别为考虑焊接余高时凹锥和凸锥表面焊缝区域x方向焊接残余应力分布的数值模拟曲线及试验测量曲线。

在凹锥表面,试件在热影响区残余应力表现为拉伸应力,在焊缝熔合线处残余应力均达到最大值,与有限元预测的结果吻合,随着远离焊缝区域,残余应力迅速减小,这与有限元模拟的结果也相一致,整个应力场呈双峰分布的趋势。试验中测得的残余应力稍低于数值模拟值,但整体趋势无异,造成这一现象的原因是:试件加工出来后在搬运过程中难免发生一些碰撞,残余应力获得了一定程度的释放,因此测得的残余应力普遍偏小;本研究在测量残余应力时使用的是X射线测量方法,在对试件测量前要电解腐蚀试件,这要求焊缝处较为平滑,因此打磨试件时,将原本凸出的焊缝打磨得十分平滑,因此产生了较大的压应力,这也是导致测得的残余应力值普遍偏小的原因。

图8 凹锥表面残余应力测量值与模拟值对比Fig.8 Comparison of measured results and simulative results on concave cone surface

图9 凸锥表面残余应力测量值与模拟值对比Fig.9 Comparison of measured results and simulative results on convex cone surface

在凸锥表面,试件在热影响区残余应力表现为压应力,压应力在焊缝中心处达到最大值,并且随着远离焊缝,残余压应力迅速减小并趋于零,整个应力场分布呈单峰分布,试验测量结果与有限元模拟所得结论一致。

6 结论

采用数值模拟与试验相结合的方法研究了焊接余高对焊接残余应力分布的影响以及残余应力的分布规律。

(1)在对锥柱耐压结构典型焊接接头试件的初始焊接残余应力进行有限元分析时,要注意考虑焊接件焊缝处实际的焊接余高,焊接余高对残余应力的分布有着很大的影响,在有限元分析时不可忽略。

(2)锥柱耐压结构典型焊接接头试件凹锥表面焊缝区域存在较大的拉伸残余应力,x方向残余应力呈双峰分布,峰值位于熔合线附近,随着远离焊缝区域,残余应力迅速降低并趋于零;凸锥表面焊缝区域焊接残余应力主要为压应力,残余应力呈单峰分布,最大压应力位于焊缝中心处,随着远离焊缝区域,压应力迅速减小并趋于零。

(3)X射线试验测量结果与有限元数值模拟结果相一致,所提出的数值模拟焊接残余应力的方法具有一定的理论参考意义,可以作为后续研究残余应力对疲劳寿命影响的基础。

[1] 张晓飞.残余应力对深海耐压结构疲劳强度影响研究[D].镇江:江苏科技大学,2013.

[2]李良碧,潘广善,万正权.高强钢锥柱结合壳焊接残余应力的数值模拟和试验研究[J].船舶力学,2010,14(10):28-33.

[3] Shim Y.Determination of residual stresses in thick-section weldments[J].Welding Journal,1992,20(9):95-103.

[4] Lelindgren,Lkarlsson.Deformation and stresses in welding of shell structure[J].International Journal for Numerical Methods for engineering,1988,25(2):635-655.

[5]潘广善.潜艇锥柱结合壳焊接残余应力预报及其对疲劳强度的影响研究[D].镇江:江苏科技大学,2009.

[6]卞如冈,崔维成,万正权.焊接残余应力对疲劳寿命影响的定量研究[J].船舶力学,2011,15(7):776-783.

[7]李良碧,万正权,王自力.高强度钢开孔耐压壳焊接残余应力的数值模拟[J].江苏科技大学学报(自然科学版),2011,25(8):307-311.

[8]Murakawa H,Luo Y,Ueda Y.Prediction of Welding Deformation and Redidual Stresses by Elastic FEM Based on Iherent Strain Mechanism of Inherent Strain Production[J]. Journal of the Society of Naval Architects of Japan,1996, 34(12):217-228.

[9] 汪建华.三维瞬态焊接温度场的有限元模拟[J].上海交通大学学报,1996,30(3):120-124.

The influence of welding reinforcement on numerical calculation of residual stresses of typical welded joints of cone-cylinder pressure structure

LI Liangbi1,2,ZHANG Yiwen1

(1.School of Naval Architecture and Ocean Engineering,Jiangsu University of Science and Technology,Zhenjiang 212003,China;2.Jiangsu Modern Shipbuilding Technology Co.,Ltd.,Zhengjiang 212003,China)

Thecone-cylinderpressurestructurebelongstothelargeweldingstructures,andthereareweldingresidualstressesinitswelding parts.After welding,the weld region will have a certain welding reinforcement,and the numerical analysis of residual stress is affected by welding reinforcement,so it is necessary to carry out research on the effect of welding reinforcement to welding residual stresses.Typical weldedjointsofcone-cylinderpressurestructureofhighstrengthsteelisselectedastheresearchobject,andAPDLlanguageoffiniteelement softwareANSYSisusedtoimproveaweldingsimulationprogram.Finite element model with welding reinforcement and finite element model without welding reinforcement is built.By comparing the calculation results of the two models,the influence of welding reinforcement on weldingresidualstressesandtheinitialweldingresidualstressdistributionisstudied.Then,X-raynondestructivedetectionmethodisusedto test the residual stresses on the surface of the weld zone.The numerical results show that the distribution of the stress with welding reinforcement is different from the distribution of the stress without welding reinforcement,and the effect of welding reinforcement on distributionofweldingresidualstresscannotbeignored.Thetestresultsareconsistentwithsimulativeresultsofthefiniteelementmodelwithwelding reinforcement.The influence of welding reinforcement is very important to the study of welding residual stresses,and it will have an importantreferencevaluetocalculationoffatiguestrengthconsideringweldingresidualstresses.

cone-cylinder pressure hull;welding residual stress;welding reinforcement;numerical simulation;X ray nondestructive test;high-strength steel

TG404

:A

:1001-2303(2015)10-0007-05

10.7512/j.issn.1001-2303.2015.10.02

2015-02-12;

:2015-04-03

国家自然科学基金项目(51109100,51479084);江苏省自然科学基金项目(BK2011508);江苏科技大学博士科研启动基金(1012921003)

李良碧(1971—),女,江苏镇江人,副教授,主要从事焊接残余应力及疲劳强度的研究工作。