硬岩掘进机截割升降回路液压冲击控制方法的研究

2015-04-26牟东李亚温保岗

牟东,李亚,温保岗

(1.三一重型装备有限公司,辽宁沈阳 110027;2.大连理工大学,辽宁大连 116024)

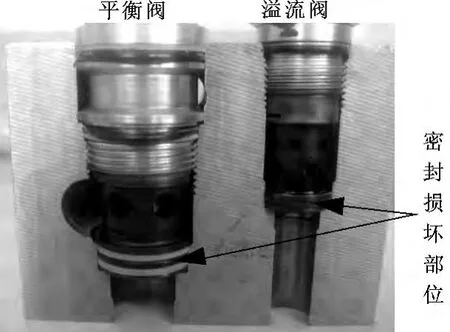

硬岩掘进机掘进时,截割头受到的随机载荷[1]以力矩形式传递至升降油缸,引起油缸内的液压冲击[2]。升降油缸进出油口处的平衡溢流阀的密封圈频繁受到高压冲击而损坏失效(如图1所示),导致截割部自动下落,影响掘进效率和危及人员安全。

图1 密封损坏部位示意图

如何合理设计液压回路参数以适应复杂多变的井下工况,降低故障率成为必须要面对的问题。通过整机试验的手段获得实际数据的方法因为需要付出较大的经济代价和井下煤安要求等原因而受到限制。文中基于AMESim建立某型硬岩掘进机截割升降液压回路的模型,通过数值仿真与实验研究,得到了截割升降油缸液压冲击的控制方法,从根本上解决密封损坏的问题。

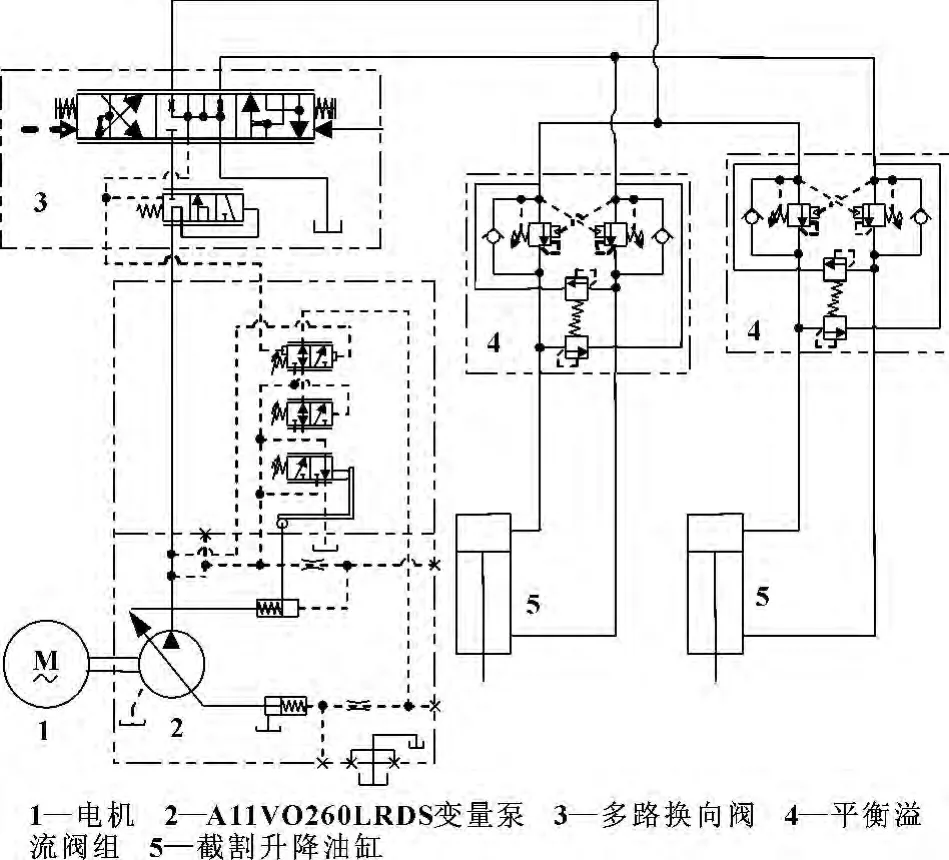

1 截割升降液压回路

如图2所示,某型硬岩掘进机截割升降回路由负载敏感变量泵2、多路换向阀3、平衡溢流阀组4、截割升降油缸5组成。

图2 截割升降回路液压原理图

具体工作原理[3]:多路换向阀3中位,变量泵2的出口压力作用在负载敏感阀(LS阀)的右端,克服调定弹簧力,负载敏感阀芯左移,出口压力油作用于大、小径活塞缸无杆腔,使斜盘角度减小至仅维持变量泵内部泄漏流量所对应的角度,变量泵处于最小排量状态,出口压力为负载敏感阀的调定压力。

多路换向阀3换向(阀芯右移),油缸负载压力作用于负载敏感阀左端弹簧腔,负载敏感阀芯右移,阀口开度减小,大径活塞缸无杆腔的油液压力降低,斜盘摆角增大,排量增大,出口压力上升。多路阀主阀口压差等于负载敏感阀的设定压力时,斜盘受力平衡,变量泵出口压力等于负载敏感阀设定压力与负载压力之和。

当变量泵出口压力上升到恒功率压力拐点时,液压—机械式功率调节器开始作用,变量泵输出功率始终为定值,即:

pp·qp=Pp

变量泵出口压力达到压力切断阀的设定压力时,压力切断阀芯左移,变量泵出口压力油进入大、小径活塞缸的无杆腔,迫使斜盘摆角减小至几乎为零,此时变量泵输出流量仅维持液压系统的泄漏,处于高压小流量状态,无溢流损失。

多路换向阀主要由主阀和压力补偿阀组成。压力补偿阀使通过主阀口流量的压力损失为定值,即通过主阀口的流量仅与主阀芯位移成正例,而与负载压力无关。

平衡溢流阀组由平衡阀、溢流阀组成,用于保证升降油缸动作稳定,卸荷冲击压力。

2 仿真与实验结果分析

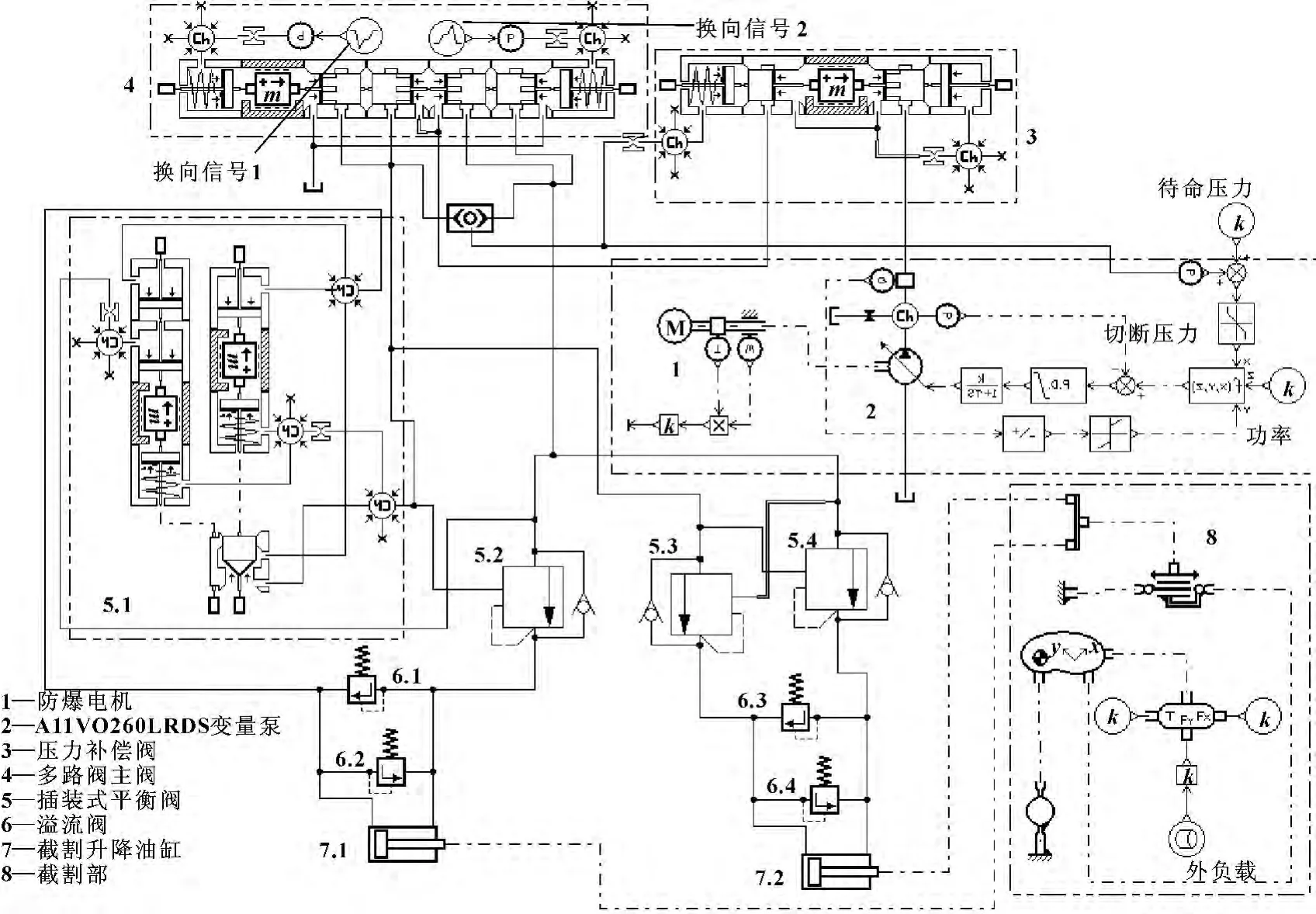

2.1 液压系统建模

液压系统仿真是检验系统性能的有效方法[4-5]。采用AMESim软件建立的硬岩掘进机截割升降液压回路仿真模型如图3所示。通过AMESim的控制库建立负载敏感变量泵的子模型,通过HCD库建立平衡阀[6]、多路换向阀主阀芯和压力补偿阀芯的子模型,通过平面机构库建立截割部运动机构的子模型。

图3 截割升降液压回路仿真模型

参数设定:防爆电机转速1 475 r/min,变量泵最大排量260 mL/r,负载敏感阀设定压力2.5 MPa,压力切断阀设定压力2.5 MPa,恒功率设定120 kW,压力补偿阀弹簧刚度800 N/mm,平衡阀开启压力28 MPa,溢流阀开启压力32 MPa,截割升降油缸缸径220 mm,杆径140 mm,截割部自身质量20 t,初始位置为截割部水平(即油缸活塞杆位移300 mm),其余参数均为实际测绘尺寸。

根据串并联原理推导阀口过流面积[7],得到多路阀主阀口过流面积AP-A、AP-B,压力补偿阀口过流面积A1:

AP-A=0.020 7x4+0.041 5x3+0.880 5x2-0.804 9x-0.029 4

AP-B=0.020 7x4-0.041 5x3+0.880 5x2+0.804 9x-0.029 4

A1=-0.200 1x4+3.898 9x3-19.708 3x2-25.623 4x+294.174 6

将计算的阀口过流面积代入建立的多路阀主阀、压力补偿阀的子模型中。

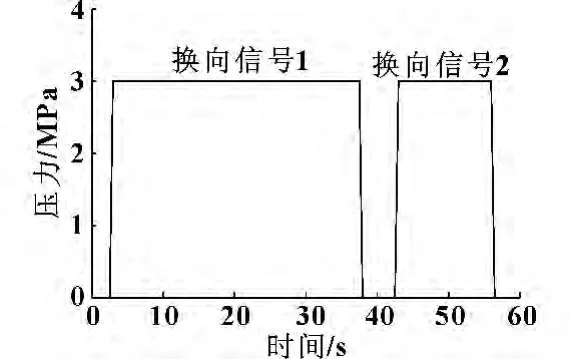

选择多路阀先导压力作为系统动态过程的输入信号,换向过程如图4所示,多路阀主阀芯从零位到大开以及从大开至零位的过渡时间设为0.5 s。

图4 多路阀的换向信号

2.2 截割头载荷分析

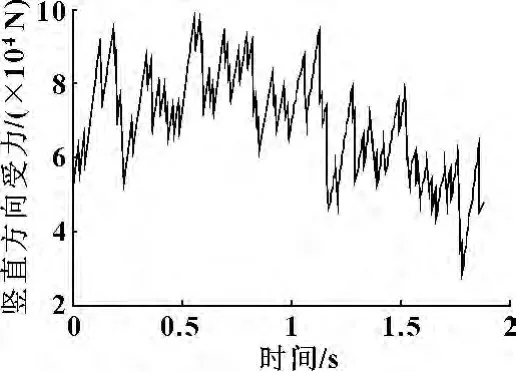

图5 截割头旋转竖直方向受力曲线

截割头的载荷是掘进机截割时作用在截齿上负荷的合成,是随机函数。建立截割头随机载荷的计算机模拟程序[1],对截割头截割进行模拟,得到截割转速32 r/min的截割头竖直方向受力曲线,如图5所示。

将截割头竖直方向受力数据点保存为data文件,由AMESim信号库模型直接读取。

2.3 仿真结果分析

图6为截割作业时,截割升降油缸位移曲线。t=2.5~32.5 s时间内,油缸活塞杆开始伸出至极限位置,截割部由水平位置抬升至最高点。由于截割部运动惯性及外负载的存在,使得活塞杆在伸出至极限状态时产生了一个小幅度的“颤抖”;t=32.5~42.5 s时间内,油缸处于极限位置状态;t=42.5~56.5 s时间内,油缸活塞杆开始缩回至初始状态,截割部由最高点下降至水平位置。

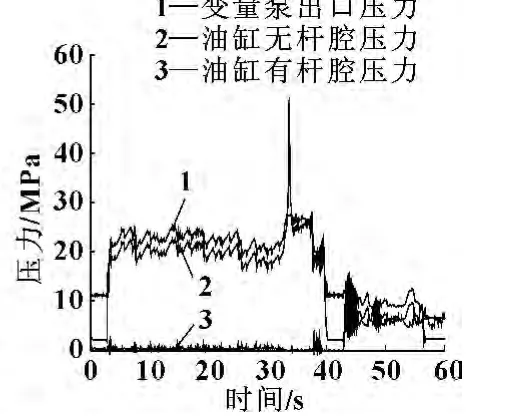

由图7可见:截割升降液压回路中最高压力出现在油缸无杆腔内。由图6、图7可知:油缸活塞杆伸出至极限位置“颤抖”时,油缸无杆腔内液压冲击最剧烈,峰值50.6 MPa,这是由于截割部停止上升时,油液动能瞬间向压力能转变,而溢流阀无法有效卸荷液压冲击所导致。

查截割升降液压回路使用的平衡阀、溢流阀样本可知,耐压等级均为35 MPa。而油缸无杆腔液压冲击50.6 MPa远超出平衡阀、溢流阀的耐压范围,这是导致平衡溢流阀组密封失效的根本原因。

2.4 实验分析

图8为截割升降液压回路实验现场。岩壁断面为宽5 m、高3.5 m,硬度f10。模拟整个截割过程,使用压力变送器收集各部位的压力数据,并用SCADAS采集器进行处理。

图8 截割升降油缸压力实验

图9给出了截割过程中,升降油缸有杆腔、无杆腔的压力变化曲线。可知:截割部抬升停止瞬间,油缸无杆腔内出现剧烈的液压冲击,峰值51.1 MPa,并且压力高于35 MPa的持续时间约为4.5 s。

图9 截割升降油缸压力实验曲线

对比图7、图9可得到:AMESim截割升降回路仿真模型具有一定的准确性,可以近似模拟出实际工况。

3 改进方案及整机验证

3.1 改进方案

根据公式p=F/A,在主机结构允许范围内增大油缸缸径,降低油缸内压力。降低溢流阀开启压力,在液压冲击较低时开始卸荷,提高溢流阀对压力变化的灵敏度。

图10给出了不同参数下截割升降油缸截割抬升至最高点时油缸无杆腔的压力变化曲线。由图10可见:缸径由220增大至250 mm,无杆腔液压冲击压力峰值38.3 MPa,但仍超出平衡阀、溢流阀的耐压等级;缸径250 mm、平衡阀开启压力25 MPa、溢流阀开启压力28 MPa,无杆腔液压冲击压力峰值29 MPa,满足平衡阀、溢流阀的许用要求。

图10 不同参数时油缸无杆腔压力曲线

3.2 整机验证

大功率硬岩掘进机液压系统自2011年10月开始批量应用改进方案:缸径250 mm、平衡阀开启压力25 MPa、溢流阀开启压力28 MPa,截止目前,所有在外设备未见一例密封损坏故障发生,实践验证了改进方案的有效性。

4 结论

基于AMESim环境建立了某型硬岩掘进机截割升降液压回路模型,为其动态特性分析提供了一种手段。通过仿真分析和实验结果可知:截割部抬升至最高点时,截割升降油缸无杆腔的液压冲击是平衡溢流阀组密封损坏的根本原因。合理增大油缸缸径、降低平衡溢流阀组的开启压力,可以显著降低油缸无杆腔内的冲击压力峰值,避免密封损坏现象的发生。

[1]李晓豁.掘进机截割头随机载荷的模拟研究[J].煤炭学报,2000(5):525-529.

[2]李宁,张玉峰,王建成.液压系统冲击的分析与控制[J].机床与液压,2007,35(4):149-151.

[3]刘宗宏,李亚,王征峥.负载敏感系统压力脉动控制方法的研究[J].液压与气动,2012(6):40-42.

[4]JEAN-CHARLES ES M.Contribution to the Modeling,the Simulation and the Control Synthesis of an Aerospace Electro-Hydrostatic Actuator[C]//The 5th International Fluid Power Conference,Aachen:IFK,2006:201-212.

[5]邢彤,杨华勇,龚国芳.盾构机液压系统多泵优化组合驱动技术[J].浙江大学学报:工学版,2009,43(3):511-516.

[6]冀宏,梁宏喜,胡启辉.基于AMESim的螺纹插装式平衡阀动态特性的分析[J].液压与气动,2011(10):80-83.

[7]冀宏,傅新,杨华勇.几种典型液压阀口过流面积分析及计算[J].机床与液压,2003(5):14-16.