星形套滚道加工数控磨床改造

2015-04-26龚仲华

龚仲华

(常州机电职业技术学院,江苏常州 213164)

等角速万向节(俗称球笼)是汽车较易损坏的部件之一,随着汽车工业的快速发展,其市场需求量日趋上升。万向节组成部件的形状均较复杂,加工精度较高,并需要大批量生产,因此,它对机床的效率、精度要求较高。汽车生产厂家一般需要利用进口数控专机进行加工,设备价格高,维修服务也存在一定问题。为此,作者受企业委托,通过对M7120平面磨床进行数控化改造,较好地解决了万向节星形套直滚道的加工问题。文中将对此进行介绍。

1 加工要求

等速万向节的星形套形状各异,其中直滚道星形套的加工要求如图1所示,它需要在局部球体上加工6个对称、非圆弧截面滚道,故无法通过常规的数控磨床进行加工。

图1 星形套滚道加工要求

星形套滚道加工的主要技术难点如下:

(1)精度。星形套对6个滚道的底径、分度角的精度要求较高。技术协议规定:底径深度误差不能超过0.015 mm,分度允差小于30″。为保证底径深度的精度,加工时需要利用内齿轮的齿面进行定心;分度需要采用数控分度台。

(2)效率。磨削加工前,滚道已进行粗加工,滚道磨削余量在0.5 mm左右。技术协议要求单件加工时间小于30 s,它需要通过多工件同时加工的方式保证效率。

(3)通用性。技术协议要求机床能用于外径φ40~60 mm、长度20~30 mm的同类星形套直滚道加工,并以简单的方式实现工件变换的要求。

(4)砂轮自动修整与自动补偿。由于滚道为非圆弧截面,因此,需安装砂轮成型修整器(金刚滚轮),砂轮磨损后的修整和修整量的自动补偿,需要通过加工程序自动实现。

2 总体方案

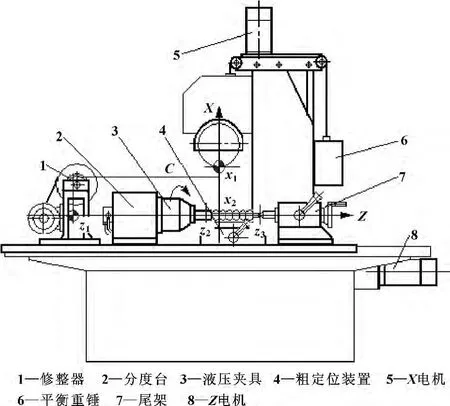

由于星形套的滚道加工工艺要求类似于平面磨床的成型磨削,因此,设备改造时选择M7120平面磨床作为改造对象,其数控化改造方案如图2所示。

图2 M7120改造方案

改造的主要内容如下:

(1)为了能够调整径向、轴向加工位置和进给速度,原机床的磨头上下、工作台左右运动需要以伺服进给代替液压和手动进给;并增加数控分度台,实现6滚道分度。

(2)需要为机床设计专门的多工件装夹夹具,并保证夹具具备适应产品规格变化的通用性。

(3)机床对磨头的要求和平面磨床基本一致,可直接使用原机床的主轴部件;磨头电机利用变频调速,保证切削速度的一致。

3 加工动作

在图2所示的方案中,工作台上安装的顶尖、拉杆、分度台、金刚滚轮滚道的轴线需调整成同轴。机床在完成工件安装,X、Z、C轴回参考点后,可通过滚道的自动磨削加工程序完成加工。自动加工程序的基本动作如下:

(1)启动砂轮、修整器,X轴快速运动至砂轮修整位置x1;然后,Z轴进给至点z1,使砂轮修整成型。

(2)Z轴快进至加工位置z2,X轴快速下降至粗磨位置(留0.1 mm左右加工余量)。

(3)Z轴进给至点z3,完成第1滚道的粗磨;随后,C轴分度60°,Z轴再以进给速度返回至点z2,完成第2滚道的粗磨;接着,C轴再分度60°,Z轴进给至点z3,完成第3滚道的粗磨。如此循环,完成6个滚道的粗磨加工。

(4)X轴、Z轴依次快速回到零点后,X下降到x1-Δx位置(Δx为砂轮修整量);然后,Z轴进给至点z1,再次修整砂轮。

(5)Z轴快进至加工开始位置z2,X轴快速下降至尺寸;重复动作(3),将6滚道加工至要求的尺寸。

(6)重复动作(4)、(5),在再次修整砂轮后,完成6滚道的精磨加工。

以上加工程序利用宏程序进行编制,X、Z轴的各定位点、砂轮修整量Δx均可根据实际情况,通过修改宏程序变量予以调整。当工件加工余量较大或对光洁度要求加高时,可增加砂轮的修整和磨削加工进给次数,来保证加工精度。

4 夹具设计

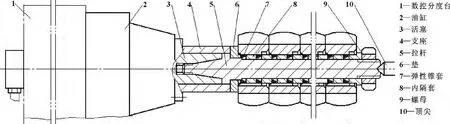

夹具设计是该机床数控化改造的重点,它需要满足内径定心、多工件装夹、工件快速变换等要求。设计的夹具结构如图3所示。

图3 夹具结构

内径定心通过弹性锥套7的胀紧实现,其原理和弹性联轴器的轴连接类似,它可通过内锥环的轴向移动,使外锥环胀开后夹紧工件。为了保证定心良好,每一工件需安装两对锥环,工件夹紧部位可通过隔套8调整;此外,所有外锥环需要开口,以保证可靠松、夹。

工件松夹的液压油缸直接安装在数控分度台的台面上,可随同分度台回转。油缸的活塞前端安装有拉杆5;弹性锥套7、隔套8安装在拉杆上;工件夹紧时活塞将带动拉杆向左移动,由于外锥环和工件的轴向移动被支座4、垫6挡住,因此,外锥环将张开夹紧工件。为了增加夹具刚性、保证同轴精度,拉杆尾部需安装顶尖作为辅助支承。

当工件规格变化时,可更换拉杆5、锥环7及隔套8。为保证拉杆安装的精度,油缸活塞和拉杆间采用内锥孔连接。

5 其他改造

(1)主轴。机床的主轴(砂轮旋转轴)可直接使用原机床的结构与部件,为了保证切削速度恒定,主电机增加了变频器进行调速。

(2)进给。机床的磨头上下运动轴X、工作台的左右运动轴Z,需要以伺服电机驱动滚珠丝杠的进给传动代替原机床的手动和液压进给。进给系统采用的是数控机床的典型结构,由于磨头的质量较大,改造时需要增加重力平衡装置。

(3)其他。机床采用的是成型磨削工艺,滚道的形状需要砂轮修整保证,因此,需要安装砂轮成型及修整用的金刚滚轮修整器。此外,为了保证滚道加工分度位置的正确,工件安装时需要通过手动粗定位装置进行定位。

6 结束语

实践证明:按以上方案改造的机床,可适应技术协议要求的多种星形套直滚道加工要求。机床在工件加工余量为0.5 mm左右、滚道表面粗糙度达到Ra0.4μm时,如采用6件同时加工,其实际加工时间可保证在3 min以内;实测的工件底径误差在0.007μm左右,分度误差在15″左右,故可较好地满足工件的加工要求。