管道弯管工艺在核电站的应用分析

2015-04-24王磊王增琛程超黄文强

王磊,王增琛,程超,黄文强

(深圳中广核工程设计有限公司,广东 深圳 518000)

0 引言

核电站各工艺系统主要由设备和管道组成,各种流体输送均需要通过管道实现,因此,管道在维持核电站安全中起着不可替代的作用。管道布置设计过程中,由于系统需要、空间布局以及热膨胀、柔性设计等原因,经常需要改变管道的走向,具体可通过采用弯头或弯管实现。弯管是管道制作加工过程中的一种常见工艺,与弯头相比,具有减少管道总焊缝、降低振动、流阻小等优点,有利于保证施工质量,降低施工成本,提高核电站的安全性和经济性。

1 弯管工艺概述

管道弯管分为热弯弯管和冷弯弯管,热弯弯管是指在加热温度t≥(tC-56)℃的条件下弯制的弯管,冷弯弯管指在加热温度t<(tC-56)℃的条件下弯制的弯管[1],式中:tC为管子材料的下临界温度,℃。

目前,国内应用的热弯弯管主要为感应加热弯管,其工作原理是利用中高频电源对管子圆周方向狭窄带进行加热,直到弯管所需的温度,同时将管子匀速推进,弯矩作用到管子的加热区域使管子沿预设的轨道弯曲,从而形成具有一定曲率半径和角度的弯管。

冷弯的工作原理是将管子沿胎具旋转拖拽,从而形成具有一定曲率半径和角度的弯管,不需要对管子进行加热,不改变管子材料金相组织,具有节能、高效等优点。

2 核电站弯管应用

2.1 核电站弯管应用现状

CPR1000核电站管道设计文件中规定:在可能的情况下,设计上应优先选用弯管来代替弯头;同时要求,DN≤60.3 mm的管道必须采用弯管形式(除弯曲角度 45°和 90°外),弯曲角度为 45°和 90°的可选用弯管或标准弯头。

早前核电站布置设计文件中对弯管的要求为弯曲半径≥5.0D(D为管子名义直径,mm),弯头的弯曲半径可达到1.5D(长半径)或1.0D(短半径),由于核电站核岛内空间狭小,受限于布置空间,大部分情况下只能采用弯头。经统计,CPR1000核电厂中,双机组核岛DN100mm及以上的管道中使用弯头的数量约6500个,使用弯管仅150个,弯管使用量仅占2.3%。

随着弯管技术的发展,大口径弯管的最小弯曲半径可以达到3D,并已成功在火电厂四大管道中应用[2]。目前 AP1000,EPR,华龙 1 号等主流三代核电技术,核岛空间较CPR1000核电厂均有所增加,其对弯管的要求为弯曲半径≥3D,为弯管技术的应用提供了条件。

2.2 弯管代替弯头的优点

(1)每个弯头的两端均需设置焊缝,并在施工现场施焊,使用弯管可以有效减少焊缝总数量,一般采用1条弯管可减少1条焊缝,有利于减少现场焊接及无损检测工作量,降低建造成本。同时,管道焊缝区域往往是缺陷易发区,焊缝总数量的减少有利于确保管道的质量和安全,提高核电站的安全性。

(2)弯管的弯曲半径大,不仅降低了流体由于流向变化对管线的冲击,降低管道振动,而且由于弯曲部分的应力增加系数与1/R2/3(R为弯曲半径)成正比[3],大弯曲半径的弯管较弯头应力增加系数小,使管道系统的应力分布更均匀,受力更合理。

(3)弯管的局部阻力小,可以降低管道阻力,提高核电厂经济性。根据DL/T 5054—1996《火力发电厂汽水管道设计技术规定》[4]可知,采用90°弯管和弯头的局部阻力系数分别为0.20和0.25,可见,不计内径的变化和沿程阻力损失,仅局部阻力系数不同引起的局部阻力就相差25%。

(4)按照核安全相关法规要求,核电站运行期间需要定期(一般10年1次)开展在役检查,管道焊缝的无损检测是在役检查的主要工作,采用弯管后管道焊缝的减少有利于减少在役检查无损检测工作量,降低核电站运行成本。

因此,核电站中应用弯管工艺,不仅可以有效减少焊缝总数量,降低施工成本,缩短施工周期,而且焊缝数量的减少可以降低核电站运行期间在役检查工作量,降低运行成本,提高核电站的经济性。

3 弯管的设计和验收要求

3.1 弯管的设计要求

目前,核级管道设计主要采用国外RCC-M—2007《压水堆核岛机械设备设计和建造规则》[5](以下简称RCC-M)以及ASMEⅢ—2010《核设施部件建造规则》[6](以下简称 ASME)。RCC-M 对弯管的设计要求分别对最小壁厚(区分内腹区、外背区)、椭圆度、壁厚减薄量进行了规定,而ASME仅对最小壁厚(未区分内腹区、外背区)、椭圆度进行了规定,未对壁厚减薄量进行要求,可见RCC-M的规定更加具体和全面。

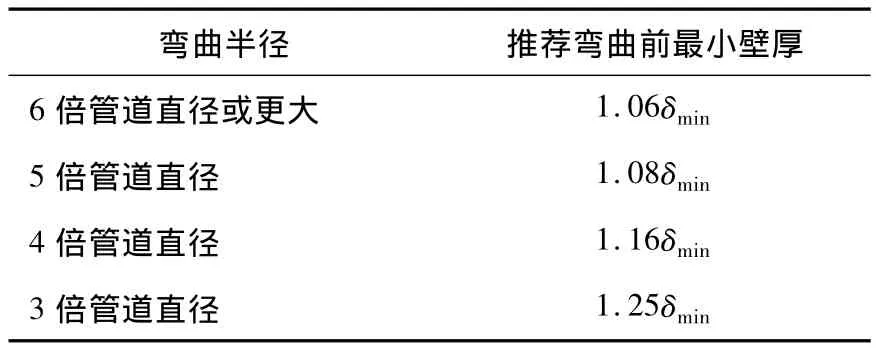

为确保管道弯曲后的壁厚满足规范要求,RCCM和ASME均为设计者推荐了弯曲之前管子的最小壁厚,二者的推荐值一致,具体见表1。

表1 RCC-M和ASME推荐的弯管前管子最小壁厚

3.2 弯管的验收要求

除必须满足管材供货标准的要求外,RCC-M和ASME针对弯管成形均提出了额外验收要求。ASME仅对成形后的椭圆度和最小壁厚提出了尺寸检查的要求,而RCC-M不仅对弯管成形后的尺寸检查提出要求,而且对不同RCC-M等级的管子成形前和成形后均提出了相应的无损检测要求,更为细致、具体和全面,推荐设计者优先选用。

4 结束语

随着弯管技术的发展,大口径弯管的最小弯曲半径可以达到3D,并已在火电行业中广泛应用。核电站中使用弯管,可以有效减少管道焊缝总数量,减少现场施焊工作量,缩短建造周期,降低建造成本,焊缝数量的减少有利于提高核电站运行的安全性和经济性,减少核电站在役检查的工作量,因此,在满足布置空间要求的前提下,设计者应优先采用弯管。

通过对比RCC-M和ASME针对弯管的设计和验收要求,可以得出RCC-M的规定更为全面、细致和具体,在实际工作中,推荐设计者优先采用RCC-M进行弯管的设计和验收。

[1]DL/T 515—2004 电站弯管[S].

[2]张洪元,吕道华,闫平,等.火电厂四大管道系统弯管弯头设计对比分析[J].华电技术,2009,31(10):27-35.

[3]ASME B31.1—2007 Power piping[S].

[4]DL/T 5054—1996火力发电厂汽水管道设计技术规定[S].

[5]RCC-M—2007 Design and construction rules for mechanical components of PWR Nuclear Islands[S].

[6]ASME Ⅲ—2010 Rules for construction of nuclear facility components[S].