三坐标测量机系统控制及曲线曲面测量

2015-04-18王红敏

王红敏

(山东理工大学 机械工程学院,山东 淄博 255049)

三坐标测量机系统控制及曲线曲面测量

王红敏

(山东理工大学 机械工程学院,山东 淄博 255049)

基于三坐标测量机,从测点布置和测量路径设计出发,分析了曲线、曲面轮廓自动控制测量方法,实现了对各种自由曲线及曲面的测量.对凸轮、叶片等实例的分析表明,利用该方法可以快速编辑数据以进行高质量、复杂表面的模型重构,从而有效降低了由于操作人员的差异所引起的随机误差.该方法系统误差来源单一,测量结果具有更高的置信度.

三坐标测量机;曲线;曲面;测量

三坐标测量机是机械零件信息数字化的重要检测设备,而控制系统则是三坐标测量机的关键组成部分,计算机和电气系统是整个三坐标测量机的指挥中心,该部分是控制和数据处理的关键部件,可通过控制三坐标测量机测量系统,开发各种子程序,用于测量机的测头标定、常规产品零件测量、以及自由曲线和曲面连续测量等[1-3].本文主要探讨基于三坐标测量机的曲线曲面测量路径规划与检测.

1 测头系统工作状态控制

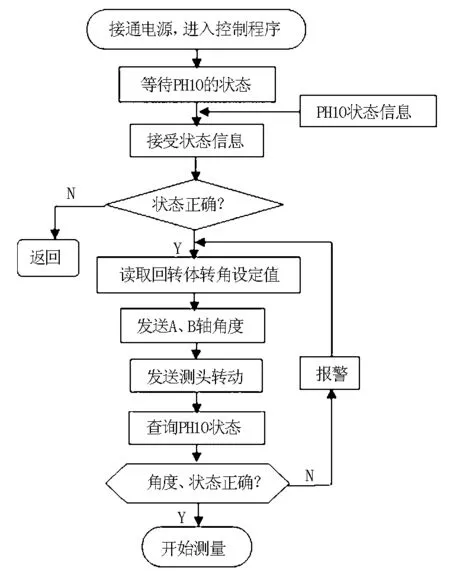

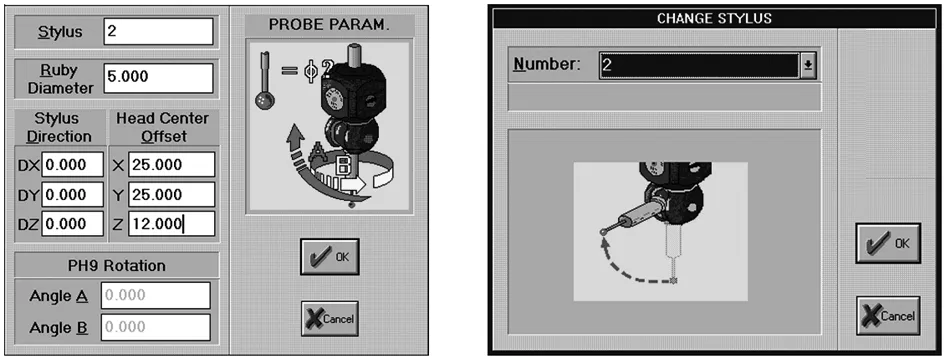

三坐标测量机的测头系统起探测瞄准作用,测头是由CPU控制x、y、z三轴,然后实现系统按一定算法联动工作.从检测的角度认为其测头系统是一个高灵敏传感器.因此对测头的控制及实时保护也是控制系统的重要任务之一.图1所示为三坐标测量机测头工作状态控制程序框图,图2为测头旋转及方位控制状态图.

图1 测头工作状态控制框图

图2 测头旋转及方位控制

2 三坐标测量机测头自动控制及测量路径优化设计

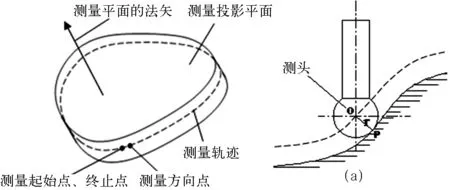

构成空间曲线的基本要素是直线和圆弧,因此大多数CNC测量系统都具有直线和圆弧插补功能.三坐标测量机的运动是在x、y、z三个方向作正交直线运动,其测量基本原理是在设计测量轨迹时,首先给出直线的起点和终点(圆弧的起点、终点、圆心)以及运动方向等,然后通过插补功能计算出起点与终点之间各测量点的坐标值.CNC自动测量是通过预先设定的测量轨迹,控制坐标测量机沿给定曲线的轨迹运动[4].自由曲面的测量通常是在一个个截面上进行,在每一截面上,曲面与它的交线为一曲线,只要测得各曲线的形状,即可拟合出相应的曲面,从而实现曲线、曲面测量.

2.1 测点分布规划

测量自由曲线、曲面时,一般采用等间距测量方法,测量中为了保证测量准确度大多会缩小测量间距,这样必然降低测量效率,且增加后续数据处理及误差评定等工作量.因此理想的设计方法是使测点的疏密分布随曲线、曲面的曲率变化而变化,即曲率越大测点愈密,反之测点愈疏,从而科学地反映出待测曲线、曲面的几何形状信息.

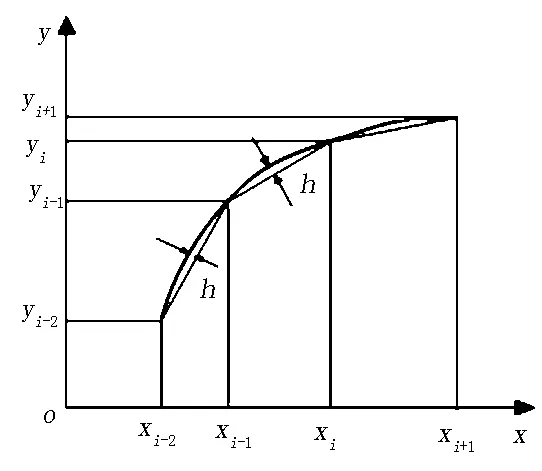

根据以上理论可知,可以利用等弓高的测点分布方式进行设计与测量,即给定被测曲线测量起始点的x坐标值xi和设定固定弓高值h后,三坐标测量机对满足两相邻测点曲线上的点到这两点构成弦的最大距离(即弓高等于h)的点进行测量记录,实现自动跟踪测量,如图3所示.这样不仅可以提高测量精度,还可以实现测点的自适应合理布局.

图3 等弓高测量

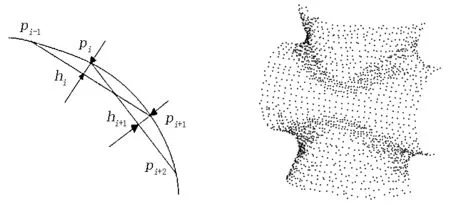

可利用如图4所示测点自适应测量方法,即先对被测曲线进行等间距粗测,获得初始测点pi-1、pi、pi+1、pi+2、…,然后每相邻三点作为一组,逐点进行分析,判断所分析的点到特定直线(该直线由与所分析的点相邻的两点构成)的距离hi(即弓高)是否小于或等于给定弓高值h.若满足条件,则分析下一点;若不满足,则在所分析的点与前一点之间进行细测和更深层次的三点划分.重复上述过程,直至所有的测点都达到规定的精度要求.该算法既能达到等弓高的精度要求,又充分利用被测曲线的几何特性,使得测点的分布在曲线曲率大的地方分布密,曲率小的地方分布疏,减少了不必要的冗余数据.实例效果如图5所示.

图4 自适应测点布局设计 图5 自适应测点样例

2.2 工件实时检测时测量路径优化

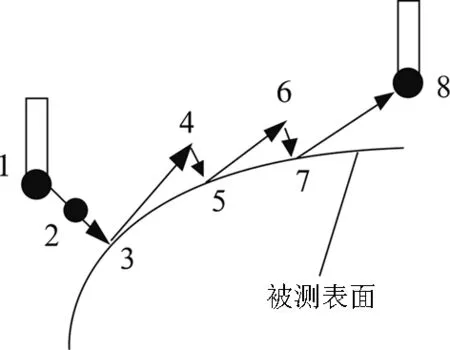

图6所示为表面测量路径示意图,适用于平面盘形凸轮等的测量路径设计.测头在计算机控制下,先以1→2为探测方向探测点3,随后测头移到避障点4,再以4→5为探测方向探测点5.如此,循环反复该过程,直至结束.

测量时,由人工操作或由计算机控制,使测头沿预先设计的路径逐点探测被测零件表面.假定测头初始位置在1处,为了检测工件表面点3,一般会先快速驱动测头到达离点3表面之法线上方较近的一点2(快速运动的目的是为了提高测量效率),然后再沿法线方向慢慢接触点3(慢速接触是为了保证测量精度),采集点3 之数据;之后快速到达点4,慢慢接触点5,采集点5 之数据;……,如此不断运动,逐点测量后面的点.测量完成后,测头停在安全处8的位置 .图中点3、5、7为探测点,点2、4、6为避障点,而2→3、4→5、6→7则为探测方向,即探测方向矢量.

图6 表面测量路径示例

为使测头防撞,测量3、5、7等点时,测头以低速沿法向前进,与工件表面接触采集数据后,总是先在硬件控制下沿法向退回一小段距离,然后再向避障点2、4、6运动.测量中,工件轮廓的法线方向是按测得的前两点坐标而算出,测头按计算出的法线方向作探测运动.

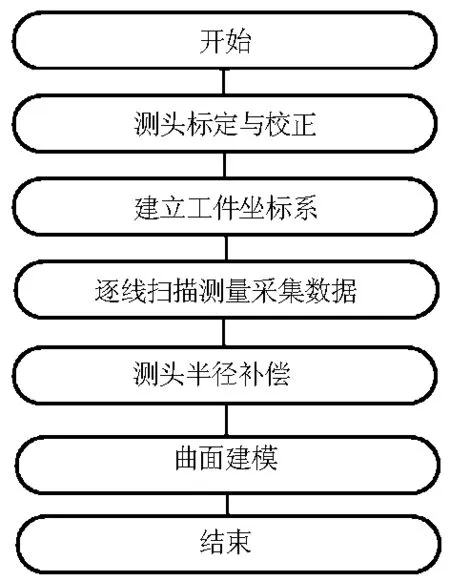

基于以上理论,根据测量机的原理特点,合理布置测点,优化测量路径,编写曲线、曲面的测量程序,其测量原理与模型重构步骤如图7所示.

图7 曲面测量及模型重构

3 测量实例

三坐标测量机自动测量控制采用上述原理采样一点,运算一次,进给一步,使测头从工件轮廓的某点切入,直至测量到预定位置结束.为实现连续测量,通常需要给定测量起点、方向点、终点及测量投影平面等,测量投影平面是与测量轨迹平行或重叠的平面.可先手动探测一点作为测量起点,再在其左或右边附近探测一点作为方向点,然后再探测一点作为终止点以结束扫描.因本例所示为扫描一封闭曲线,故可把起点同时作为终点,不必单独设立探测终点.此外,通常还需指定测量速度和采样密度等参数,待所需参数设定好后,便可启动测量程序,在计算机程序的控制下,自动完成整个轨迹的测量.

接触式测头测量曲面,坐标测量机给出的是测端球心的轨迹.由于测球总是有一定的半径r,因此它是与被测曲面相距r的包络面.在用三坐标测量机测得代表球心轨迹的曲面后,为得到所需测量的表面,应作测头半径补偿,求出与球心轨迹构成的曲面相距r的包络面.实现三维补偿确定曲面法向常用的方法有微平面法、微球面法、曲面拟合法等[5-7].图8为平面凸轮测量及测头补偿示意图.

图8 平面凸轮测量及测头补偿

逐点测量部分程序如下:

BEGIN

PRB(1);CAR;ANGDEG;SYS(MCS);OUTNO

OUTSET(X,Y,Z)

DEV(PRINTER,SCR)

PCNT;DCM(3);DMIS;MM;NCOMP

PNT(LI,2);PNT(CI,4);PNT(PL,4)

PNT(CO,6);PNT(SP,5);PNT(CY,6)

POSVEL(50);POSACC(50);POSDEC(50);

MESVEL(30);FLY(10.000);PREH(4.000);

SEARCH(10.000);RET(3.000);THICKNESS(0.000);

INIT(PROBES,SYSTEMS,ELEMENTS,PRINTER)

LOAD("C∶WINMEILQUA.QUA")

NUM1=1.5

STR1=INPUT("创建文件名 ")

OPEN(1,"C∶WINMEIL"+STR1+".TXT",WRITE)

!!STARTINGPOINT

PO1=POINT(0,0,0,0,0,0)

!!ENDINGPOINT

PO3=POINT(0,0,0,0,0,0)

!

STIP=INPUT("扫描步长 ")

!

CNC

!MACRO

PNT(PL,4)

DIR(PO1[I],PO1[J],PO1[K])

…

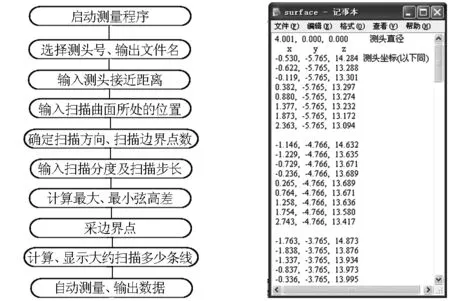

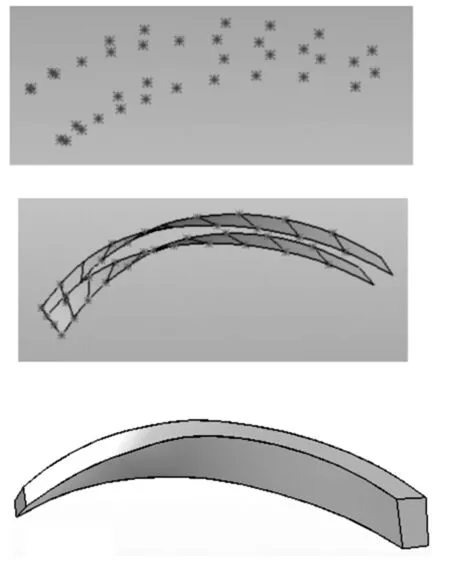

本文以意大利Coord3公司的ARES10.7.5型三坐标测量机为基础,根据测量机的原理及特点,合理布置测点,优化测量路径,编制曲面测量程序,将相应的曲线、曲面检测方法,编辑成独立的通用性强、可供调用的子程序,轻松实现曲线、曲面快速测量,并且方便与其它CAD软件进行数据交换与衔接.测量流程、输出文件格式及相关实例如图9和10所示.

图9 曲面测量流程及数据输出

图10 某叶片表面点云、表面轮廓及实体模型

附:曲面测量部分程序

BEGIN

WAIT("======曲面测量软件=======")

OUTNO

NCOMP

NEWSYS(WSCAN)

TOOLCO=INPUT("测头号?")

PRB(TOOLCO)

STR3=INPUT("输出文件名")

DIS1=0

WHILE (DIS1 <=0)

DIS1=INPUT("接近距离?")

ENDWHILE

PREH(DIS1); RET(DIS1); SEARCH(100)

SCAPL=-1

WHILE((SCAPL<0) OR (SCAPL >2))

SCAPL=INPUT("扫描曲面位于哪个平面上,输入∶ [0]--XY, [1]--YZ, [2]--ZX?")

SCAPL=RND(SCAPL)

ENDWHILE

…

4 结束语

本文基于三坐标测量机,从测点布置和测量路径设计出发,分析了曲线、曲面轮廓自动控制测量,且以凸轮、叶片等实例加以验证,其特点如下:(1)利用已知的测量点通过曲线外延插值,预测未知的下一点,实现了自动跟踪未知CAD模型的表面测量.(2)利用三坐标测量机和各种逆向工程产品软件衔接,快速编辑数据,重构出复杂的、高质量外形表面.通过控制表面边界,自动形成符合公差规定的平滑、多面块曲面,保证了相邻表面之间衔接的平滑与连续,从而实现对各种自由曲面的测量,以利于产品设计开发、开展逆向工程和快速原型制造.

[1] 陈锋,邴智刚,李尚会,等.实现超长零件测量的三坐标测量机辅助设备研制及检测方法研究[J]. 机电工程,2013(7) : 820-823.

[2] 史尧臣,张学忱,侯跃谦,等.减速器盖逆向造型与三维数字化检测[J]. 长春大学学报, 2010(12) : 11-13.

[3] 杨欣荣,韩德印.逆向工程在测量叶型板过程中的应用[J]. 机械工程师, 2012(3) : 66-67.

[4] 姚兵,陈军.基于CMM的复杂曲面数据测量规划研究[J]. 机床与液压, 2012(3) : 77-79.

[5] 王红敏,孙殿柱,张志诚. 基于CMM的曲面检测技术与测头半径补偿[J]. 工具技术, 2006,40(10) : 77-80.

[6] 王红敏.三坐标测量机测头半径补偿技术及应用[J]. 制造技术与机床, 2010(6) : 109-112.

[7] 王红敏. 基于三坐标测量机的凸轮测量技术研究[J]. 制造技术与机床, 2009(9) : 21-24.

(编辑:郝秀清)

Automatic control of coordinate measuring machineand measurement of curve and surface

WANG Hong-min

(School of Mechanical Engineering, Shandong University of Technology, Zibo 255049, China)

Based on three coordinate measuring machine, the automatic control measurement of the curve and surface profile are analyzed by the measuring point distribution and the path design, and the measurement of various curves and surface is realized. Analysis of cam, leaves, and other examples show that using the method can quickly edit data so as to carry out high quality and complex surface of model reconstruction, then decrease the random error caused by the difference operator. The error source of the method is single and the measurement results have higher confidence.

coordinate measuring machine(CMM); curve; surface; measurement

2014-11-21

王红敏,女,yswhm@126.com

1672-6197(2015)06-0050-04

TP

A