B24W-6LED升降支架不良问题的研究改进

2015-04-18刘清珠福建捷联电子有限公司

刘清珠福建捷联电子有限公司

B24W-6LED升降支架不良问题的研究改进

刘清珠

福建捷联电子有限公司

摘要:B24W-6LED显示器引起客户的强烈抱怨,不良现象是整机自动下滑,改善迫在眉睫。为了降低市场抱怨,提高产品的品质和降低成本,采用6sigma的分析方法找出不良的原因并导入改善对策。

关键词:支架下滑;FEMA失效模式分析;摩擦力;螺丝锁附力;电锁扭力

1 B24W-6LED支架现状

2014年至今厂内不良率高达30.2%,存在支架下压力偏小的问题,支架升到最顶端后会自动下降滑落,目前在厂内生产线制程及德国市场及仓库均有发现此不良,2015年2月份厂内发现不良10%,市场不良抱怨总共高达30.2%,造成返工、报废、客诉赔偿等经济损失高达三百万人民币。支架结构图如下图1。

2 不良原因分析

2.1运用FTA分析对可能引起支架升降功能的原因进行分析:(如表1、表2)

表1:FTA分析表

表2:FEMA分析表

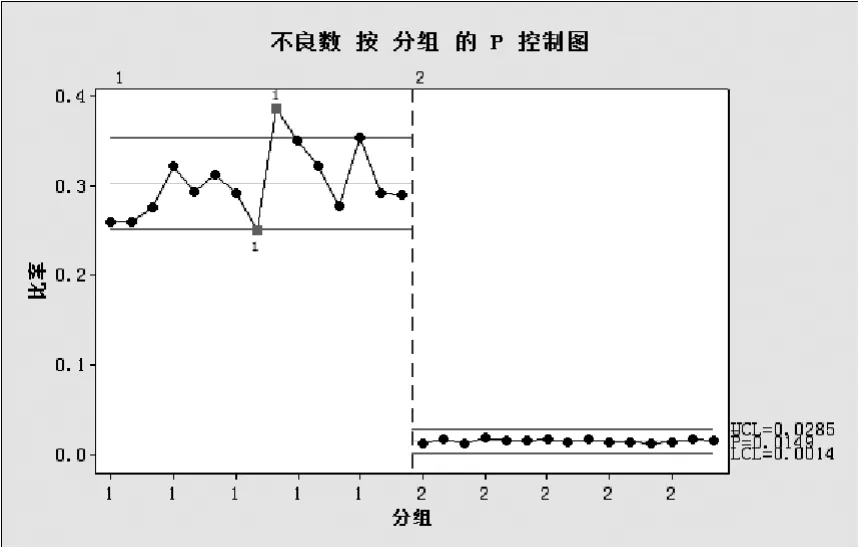

通过以上分析,主要失效模式为整机下压力偏小,下面我们对其潜在引发根源做实验分析。

2.2首先对“套筒与支架摩擦力偏小”这一潜在引发根源进行进一步的分析:

考虑到客户使用过程中都是用手锁附底盘,故设计以下实验来验证手锁底盘与电锁底盘对整机下压力是否有影响。

从测试结国得出:手锁底盘与电锁底盘得到的整机下压力有很大的不同。

2.3手锁扭力模拟实验:

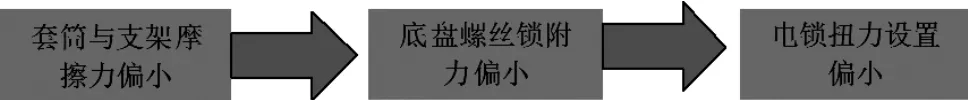

图2:手锁扭力CPK图

取10PCS整机,平躺拆卸底盘,做好标识1,2,3……10;分别找10位测试人员,定义为A,B,C……J,分别手动锁附底盘,用扭力测试器测量手锁底盘的扭力。

由图2可以看出,模拟出的手锁扭力大部分集中在3.54kgf左右,3.54+3σ=3.54+0.45=3.99kgf,考虑到扭力对Y的影响,定义其规格规格上限为3.80kgf。

底盘螺丝经过运输,产线制程等环节,会有一定程度的衰减,若衰减值过大会导致底盘不稳固,整机摇晃,造成生产使用隐患。故测量衰减前与衰减后的扭力值。

表3:衰减前和衰减后扭力值

从以上数据可以看出,扭力衰减值范围0.22~0.30kgf之间,

手锁扭力实验分析图3.54-3σ=3.54-0.45=3.09kgf,

已知当螺丝扭力小于2.90kgf,底盘与支架就会出现晃动,故取扭力规格下限为2.90+0.30=3.20kgf。

综上,底盘手锁扭力3.50±0.30kgf

2.4整机下压力DOE实验

从实验结果可得知:最优参数组合绒布厚度[0.9521mm],弹片弹力[5.0kgf],考虑到厂家工艺及厂内管控,取绒布厚度为[1.0mm],弹片弹力[5.0kgf]。

2.5弹片寿命测试

从FEMA分析中可以看出,弹片弹力衰减过大是影响整机下压力的一个重要原因,下面我们对DOE实验中弹片进行寿命测试

测量方法:

将整机固定于寿测机上,测试速度为6次/分钟(升降一次为一次)Total3000次,每300次测量并记录整机下压力力值。从实验数据中可以看出,整机下压力衰减比率≤15%,符合客户要求。

3.改善对策导入

以上实验分析得出改善对策底座螺丝电锁扭力由10±2kgf调整为3.20~3.80kgf;绒布规格变更为1.0mm;弹片弹力变更为5.0kgf。

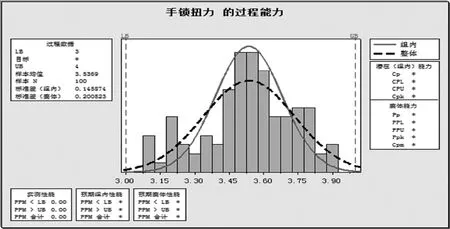

图3:改善前后整机下压力不良率对比:

从图3(P管制图)可明显看出改善后整机下压力不良得到了改善,并且得到了有效的控制。

4.支架下滑改善后的成效

节省总成本:=减少维修费用+节省支架更换成本=10.51万+194.27万=204.78万RMB。

5.总结和展望

通过本次专案运作,运用6sigma手法对实际问题分析,深刻体会到用科学方法去解决问题,才能得出最佳解决方案,随着科技发展,显示器的支架呈多样性,规格参数的要求将更加精密,6sig⁃ma方法也应用在我们支架设计的初始阶段,列入研发的设计guideline中。