稻壳连续炭化装置研究

2015-04-17赖鹏豪马晓建常春等

赖鹏豪 马晓建 常春 等

摘要:以稻壳为原料针对自行设计的连续炭化装置进行了热解试验和研究。连续炭化系统的3大系统组成:机械部分、加热部分和冷却部分。每一部分都对热解过程产生很大的影响。本试验装置在螺旋输送研究的基础上同时考虑炭化过程的特殊性将加热部分分为3段,即干燥段、干馏段、析出段。通过冷态和加热的试验分别验证了此装置对于物料输送和炭化的效果,得到了令人满意的试验结果,表明该装置具有很好的应用前景。

关键词:生物质;热解;炭化时间;热量

中图分类号:S-33;TK64文献标志码: A文章编号:1002-1302(2015)01-0338-04

收稿日期:2014-02-13

基金项目:国家自然科学基金(编号:21176227);河南省教育厅科学技术重点研究项目(编号:14A530002)。

作者简介:赖鹏豪(1988—),男,硕士研究生,研究方向是生物制品分离与设备。E-mail:lph742792666@126.com。

通信作者:马晓建,教授,博士生导师,研究方向是生物质资源化利用。E-mail:maxj@zzu.edu.cn。随着石油枯竭和生态环境恶化,寻找新的能源替代化石能源是当务之急,其中生物质能源近年来备受关注。我国是一个能源大国,同时也是一个农业大国,农业废弃物的数量巨大,每年有7亿t以上,为此利用农业废弃物替代化石能源具有十分重要的意义。目前较为普遍的是将秸秆进行压缩直接当做固体燃料发电,这种方法存在能源利用率低、环境二次污染的不足。而生物质的热解作为一种古老而又十分有效的处理方式,一直以来都得到大家的认可,无论是生物质气化、液化,本质上都是生物质的热解过程,使得生物质的应用领域更加广阔,所得的固、液、气三相物质都可以作为能源或者是化工的基础产品[1-3]。其中以得到固体炭为目标的生物质炭化过程目前已经进行了大量的研究,但大多为间歇式,此类方式存在生产效率低下和热解产物利用不充分的问题,为此在本试验中对生物质的连续炭化装置进行研究,旨在获得高效的生物质连续炭化装置,为提高生物质利用效率奠定基础。

1试验装置

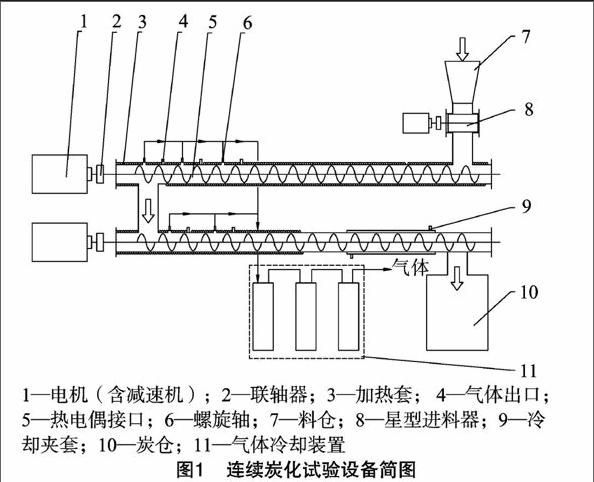

本试验采用的是自行设计的连续型生物质炭化装置,它依靠螺旋型叶片的推动实现生物质的连续输送过程。与其他相关炭化装置相比有以下不同:(1)按照干馏的3个阶段[4]:干燥段、干馏段、保温段,采用分段加热,而非整体式加热;(2)依靠星型进料器进行密封而非在开始端使用变螺距螺旋;(3)气体出口沿轴向多点布置,温度计沿轴向多点布置,考察实际干馏过程的温度变化规律;(4)采用自动温控箱对各段温度进行控制。

本装置由机械部分、电加热系统、气体冷却系统共同构成(图1)。由于不同的炭化系统形式所获得的炭化参数不尽相同,为此有必要对本试验的炭化系统的结构和工作原理做适当说明,下面就依此分3个部分介绍整套系统。

1.1机械部分

本试验装置按照常规螺旋进行设计并确定试验装置各部分尺寸[5]:螺旋直径115 mm,螺距100 mm,螺旋叶片厚度 2 mm,筒体为 133×6的不锈钢无缝钢管,筒体有效长度 3 m,主轴采用 38×4的不锈钢无缝钢管。本装置选取电机功率为1.5 kW,螺旋转速调整由减速器和变频器进行调节,选取了减速比为35的摆线针轮减速器;在轴端密封采用盘根形式的填料密封,外部通过夹套进行水冷却,在各个螺旋的末端安装1.25圈的反向螺旋[6]以方便下料;温度计接口和气体出口在第2段即干馏反应段相对集中,以便于气体排出和温度测量。

1.2加热部分

加热采用的是电加热套,加热套材料为Gr30Ni70,根据试验室的线路情况同时保证较短的时间内升温到试验所需温度选取每段3 kW[7],总的最大加热能力9 kW。

1.3冷却部分

冷却部分包含2个区域:固体产物冷却和气体产物冷却。固体冷却放在螺旋的后半段,使得连续排放的固体产物的温度维持在24 ℃,气体冷却是将各气孔的气体汇集以后分别通过一级、二级、三级冷凝装置进行冷却。反应时通过监测炭仓温度和气体最终冷却温度来调节冷却水进量。

2结果与分析

2.1冷态测试

将一定量的稻壳倒入料仓中,同时开动进料器,然后启动上、下螺旋轴并计时,当有稻壳流出时记录时间t1,接着直到稻壳完全流出时记录时间间隔t2,具体的试验数值参见表1,最后计算得到此设备的输送能力,为炭化过程提供必需的数据依据,同时为以后的设计提供参考。

表1稻壳冷态输送效果

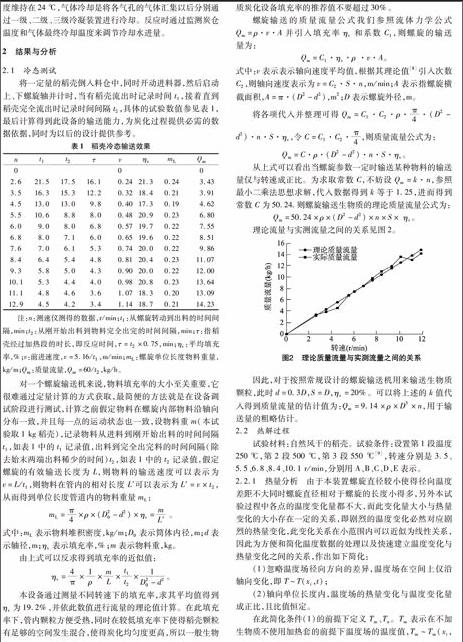

对一个螺旋输送机来说,物料填充率的大小至关重要,它很难通过定量计算的方式获取,最简便的方法就是在设备调试阶段进行测试,计算之前假定物料在螺旋内部物料沿轴向分布一致,并且每一点的运动状态也一致,设物料重m(本试验取1 kg稻壳),记录物料从进料到刚开始出料的时间间隔t1,如表1中的t1记录值,出料到完全出完料的时间间隔(除去始末两端出料稀少的时间)t2,如表1中的t2记录值,假定螺旋的有效输送长度为L,则物料的输送速度可以表示为v=L/t1,则物料在管内的相对长度L′可以表示为L′=v×t2,从而得到单位长度管道内的物料重量mL:

mL=π4×ρ×(D20-d2)×ηv=mL′ 。

式中:mL表示物料堆积密度,kg/m;D0表示筒体内径,m;d表示轴径,m;ηv表示填充率,%;m表示物料重,kg。

由上式可以反求得到填充率的近似值:

ηv=4π×1ρ×mL×t1t2×1D20-d2。

本设备通过测量不同转速下的填充率,求其平均值得到ηv为19.2%,并依此数值进行流量的理论值计算。在此填充率下,管内颗粒方便受热,同时在较低填充率下使得稻壳颗粒有足够的空间发生混合,使得炭化均匀度更高,所以一般生物质炭化设备填充率的推荐值不要超过30%。endprint

螺旋输送的质量流量公式我们参照流体力学公式 Qm=ρ·v·A 并引入填充率ηv和系数C1,则螺旋的输送量为:

Qm=C1·ηv·ρ ·v·A。

式中:v表示表示轴向速度平均值,根据其理论值[8]引入次数C2,则轴向速度表示为v=C2·S·n,m/min;A表示指螺旋横截面积,A=π·(D2-d2),m2;D表示螺旋外径,m。

将各项代入并整理可得Qm=C1·C2·ρ·π4·(D2-d2)·n·S·ηv,令C=C1·C2·π4,则质量流量公式为:

Qm=C·ρ·(D2-d2)·n·S·ηv。

从上式可以看出当螺旋参数一定时输送某种物料的输送量仅与转速成正比。为求取常数C,不妨设Qm=k·n,参照最小二乘法思想求解,代入数据得到k等于1.25,进而得到常数C为50.24.则螺旋输送生物质的理论质量流量公式为:

Qm=50.24×ρ×(D2-d2)×n×S× ηv。

理论流量与实测流量之间的关系见图2。

因此,对于按照常规设计的螺旋输送机用来输送生物质颗粒,此时d=0.3D,S=D,ηv=20%。可以将上述的k值代入得到质量流量的估计值为:Qm=9.14×ρ×D3×n,用于输送量的粗略估计。

2.2热解过程

试验材料:自然风干的稻壳。试验条件:设置第1段温度250 ℃,第2段500 ℃,第3段550 ℃[9],转速分别是3.5、55、6.8、8.4、10.1 r/min,分别用A、B、C、D、E表示。

2.2.1热量分析由于本装置螺旋直径较小使得径向温度差距不大同时螺旋直径相对于螺旋的长度小得多,另外本试验过程中各点的温度变化量都不大,而此变化量大小与热量变化的大小存在一定的关系,即剧烈的温度变化必然对应剧烈的热量变化,此变化关系在小范围内可以近似为线性关系,因此为方便和简化温度数据的处理以及快速建立温度变化与热量变化之间的关系,作出如下简化:

(1)忽略温度场径向方向的差异,温度场在空间上仅沿轴向变化,即T~T(xi,t);

(2)轴向单位长度内,温度场的热量变化与温度变化量成正比,且比值恒定。

在此简化条件(1)的前提下定义Tm、Tn。Tm表示在不加生物质不使用加热套的前提下温度场的温度值,Tm~Tm(xi,t);Tn则是在添加生物质不使用加热套条件下温度场的温度值,Tn~Tn(xi,t)。

在0时刻第i点的温度为T(xi,0),其余任意时刻的温度为T(xi,t),其中xi表示第i个测温点距离T0沿轴向距离(忽略竖直段长度,具体位置见图3),可得:

ΔTm(xi,t)=Tm(xi,t)-Tm(xi,0)。

同理可得

ΔTn(xi,t)=Tn(xi,t)- n(xi,0)。

进而得到

ΔT(xi,t)=ΔTn(xi,t)-ΔTm(xi,t)。

其中: Tm(xi,t)、ΔTn(xi,t)、ΔT(xi,t)均表示热解反应的温度场温度变化,ΔTm(xi,t)表示由于设备的辐射散热引起温度场温度的变化量;ΔTn(xi,t)表示热解引起的温度场变化;ΔT(xi,t)表示ΔTn(xi,t)中除去ΔTm(xi,t)因散热而引起的温度场变化。

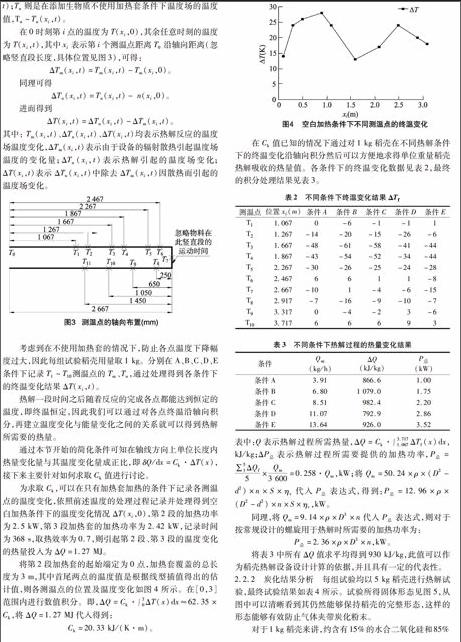

考虑到在不使用加热套的情况下,防止各点温度下降幅度过大,因此每组试验稻壳用量取1 kg。分别在A、B、C、D、E条件下记录T1~T10测温点的Tm、Tn,通过处理得到各条件下的终温变化结果ΔT(xi,t)。

热解一段时间之后随着反应的完成各点都能达到恒定的温度,即终温恒定,因此我们可以通过对各点终温沿轴向积分,再建立温度变化与能量变化之间的关系就可以得到热解所需要的热量。

通过本节开始的简化条件可知在轴线方向上单位长度内热量变化量与其温度变化量成正比,即δQ/dx=Ck·ΔT(x),接下来主要针对如何求取Ck值进行讨论。

为求取Ck,可以在只有加热套加热的条件下记录各测温点的温度变化,依照前述温度的处理过程记录并处理得到空白加热条件下的温度变化情况ΔT(xi,0),第2段的加热功率为2.5 kW,第3段加热套的加热功率为2.42 kW,记录时间为368 s,取热效率为0.7,则引起第2段、第3段的温度变化的热量投入为ΔQ=1.27 MJ。

将第2段加热套的起始端定为0点,加热套覆盖的总长度为3 m,其中首尾两点的温度值是根据线型插值得出的估计值,则各测温点的位置及温度变化如图4所示。在[0,3]范围内进行数值积分。即,ΔQ=Ck·∫30ΔT(x)dx≈62.35×Ck,将ΔQ=1.27 MJ代入得到:

Ck=20.33 kJ/(K·m)。

在Ck值已知的情况下通过对1 kg稻壳在不同热解条件下的终温变化沿轴向积分然后可以方便地求得单位重量稻壳热解吸收的热量值。各条件下的终温变化数据见表2,最终的积分处理结果见表3。

表2不同条件下终温变化结果ΔTf

测温点位置xi(m)条件A条件B条件C条件D条件ET11.0670-6-1-11T21.267-14-20-15-26-6T31.667-48-61-58-41-44T41.867-43-54-52-34-44T52.267-30-26-25-24-28T62.4676611-8T72.667-101-4-6-15T82.917-7-16-9-10-7T93.3170-4-23-6T103.71766693

表3不同条件下热解过程的热量变化结果

条件Qm

(kg/h)ΔQ

(kJ/kg)P总endprint

(kW)条件A3.91866.61.00条件B6.801 079.01.75条件C8.51982.42.20条件D11.07792.92.86条件E13.64926.03.52

表中:Q表示热解过程所需热量,ΔQ=Ck·∫3.7171.067ΔTf(x)dx,kJ/kg;ΔP总表示热解过程所需要提供的加热功率,P总=∑51ΔQI5×Qm3 600=0.258·Qm,kW;将Qm=50.24×ρ×(D2-d2)×n×S×ηv代入P总表达式,得到:P总=12.96×ρ×(D2-d2)×n×S×ηv,kW。

同理,将Qm=9.14×ρ×D3×n代入P总表达式,则对于按常规设计的螺旋用于热解时所需要的加热功率为:

P总=2.36×ρ×D3×n,kW。

将表3中所有ΔQ值求平均得到930 kJ/kg,此值可以作为稻壳热解设备设计计算的依据,并且具有一定的代表性。

2.2.2炭化结果分析每组试验均以5 kg稻壳进行热解试验,最终试验结果如表4所示。试验所得固体形态见图5,从图中可以清晰看到其仍然能够保持稻壳的完整形态,这样的形态能够有效防止气体夹带炭化粉末。

对于1 kg稻壳来讲,约含有15%的水合二氧化硅和85%表4连续炭化试验结果

试验条件转速

(r/min)反应时间

(min)原料重量

(kg)固体产物

(kg)液体产物

(kg)挥发分

(%)灰分

(%)固定碳

(%)A3.512.051.951.4859.5742.6747.75B5.58.052.051.43512.0742.3245.60C6.86.051.951.48012.1044.0343.88D8.44.851.901.50514.1243.6242.26E10.14.052.201.45012.2245.6542.12

的有机质成分,经过干馏炭化以后所得固体炭约为0.255 kg,焦油和木醋液为0.34 kg,气体量为0.255 kg,也就是反应得到固体产物应该是二氧化硅与固体炭的综合,0.405 kg,液体量0.34 kg。灰分的主要成分是二氧化硅,固体产物中的灰分值不低于37.5%[10]。表5显示,固体产物得率维持在40%上下,液体30%,变化很小,在固体产物中灰分平均为428%,固定碳45.64%,挥发分1156%。两者相比,基本吻合。所得固体产物的挥发分、灰分、固定碳含量随转速(反应时间)的变化如图6所示。

表5炭化产物含量的参考值与实测值对比%

固体产物液体产物气体产物参考值实测值参考值实测值参考值实测值40.540343025.530

表4中几组试验的挥发分为12%,相对较高,故而提高炭化温度,将第2段温度设定为550 ℃,第3段为 650 ℃,转速分别为3.5、5.5、6.8、8.4、10.1 r/min,即Ⅰ、Ⅱ、 Ⅲ、 Ⅳ、Ⅴ5组试验。

连续炭化试验结果见表6 ,固体产物中灰分、挥发分、固定碳随热解时间的变化如图6。从图6可以看出,通过提高温度能有效地减少产物中的挥发分含量,在高温条件下停留时间的长短在一定范围内对挥发分的减少作用不明显,但是固定碳含量能在一个较高的水平上,依此更倾向于高温条件的炭化。最理想的是灰分、挥发分较低,固定碳较高,从图6可以看出在250-550-650 ℃、转速6.8 r/min,即反应时间约6 min(停留时间不含冷却段的时间,仅指有加热存在的时间)具有较好的炭化效果。表6连续炭化试验结果

3结论

(1)对于常规设计的螺旋其质量流量与转速的关系是:Qm=50.24×ρ×(D2-d2)×n×S×ηv,其填充率基本维持恒量,本设备填充率约20%,输送生物质颗粒时其质量流量也可由下式估算:Qm=9.14×ρ×D3×n。

(2)热解过程除去水分干燥部分,整个过程所需要的热量输入为930 kJ/kg,此数值可以作为其他生物质设计计算的依据。对于有轴螺旋形式的连续热解反应装置所需要的加热功率为:P总=12.96×ρ×(D2-d2)×n×S×ηv ;按照常规设计的螺旋热解装置加热功率也可以按照下式进行估算:P总=2.36×ρ×D3×n。

(3)在一定范围内随着热解温度的升高,固体产物的挥发分会降低,而灰分值基本维持不变,造成固定碳含量略有上升。最佳的反应时间约6 min,反应时间不能一味降低,过短的反应时间意味着较高转速,较大的设备尺寸,造成能量的严重损耗和材料的浪费。

参考文献:

[1]Basu P. Biomass gasification and pyrolysis:practical design and theory[M]. Oxford:Elsevier Inc,2010.

[2]石海波,孙姣,陈文义,等. 生物质热解炭化反应设备研究进展[J]. 化工进展,2012,31(10):2130-2136,2166.

[3]周德凤,郝婕,巴晓微,等. 稻壳的开发利用[J]. 长春工业大学学报:自然科学版,2004,25(1):59-62.

[4]杜建红,孙丽娅,张永康,等. 三段式炭化装置及炭化工艺参数研究[J]. 机械设计与制造,2010(12):186-188.

[5]王 鹰.连续输送机械设计手册[M]. 北京:中国铁道出版社,2001:734-743.

[6]蒋恩臣,苏旭林,王明峰,等. 生物质连续热解反应装置的变螺距螺旋输送器设计[J]. 农业机械学报,2013(2):121-124.

[7]何芳,徐梁,柏雪源,等. 生物质热解过程吸热量[J]. 太阳能学报,2006,27(3):237-241.

[8]张东海.螺旋输送机的优化研究[D]. 大连:大连理工大学,2006.

[9]王金梅,陈革新,赵培庆,等. 生物质连续炭化工艺研究[J]. 现代化工,2009,29(z1):300-302.

[10]朱锡锋.生物质热解原理与技术[M]. 合肥:中国科学技术大学出版社,2006.陈辉辉,金磊磊,喻镇东,等. 1株侵染互花米草海洋真菌Buergenerula spartinae YDC07的分离鉴定[J]. 江苏农业科学,2015,43(1):342-346.endprint