13Cr 油管加厚数值有限元模拟

2015-04-17王成,谢娟,陈军

王 成,谢 娟,陈 军

(太仓新宝谊钢管制造有限公司,江苏 苏州 215434)

近年来,随着石油和天然气井的深井化,井下作业环境恶化(含有CO2,H2S,Cl-等),普通碳钢和低合金钢钢管已不能满足要求,13Cr 不锈钢、双相不锈钢和高镍合金钢等耐腐蚀专用管的市场需求日益增加[1-2]。为了满足这种需求,对13Cr 不锈钢管加厚工艺进行试验研究,研究对象为Φ139.7 mm×7.72 m。

研发过程中发现,13Cr 具有黏度高、变形抗力大、塑性变形温度区间窄(仅100 ℃的温差范围)等特点,导致塑性变形过程流变抗力增加及较差的热加工性能。因此,采用传统方法加厚13Cr 不锈钢管难度较大。本文对传统方法进行改进,在一定程度上降低了加工难度。

1 13Cr 加厚工艺理论分析

1.1 成形机理

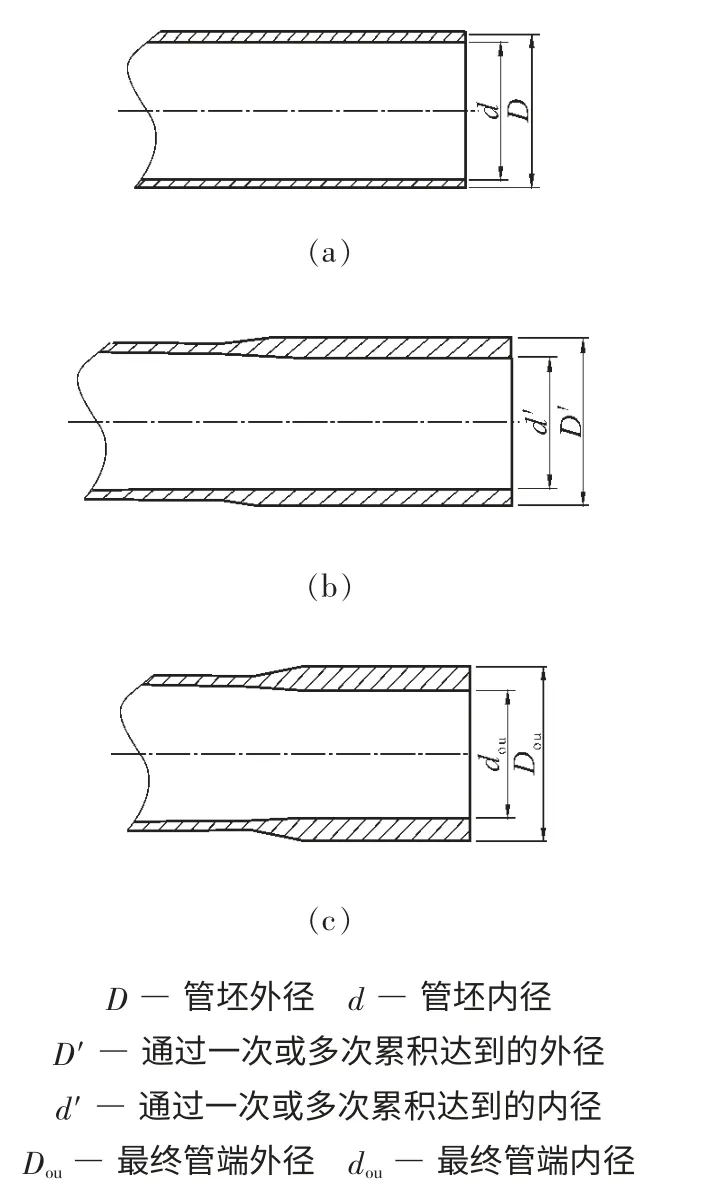

传统加厚工艺流程是:采用中频感应加热装置,分3 个工位(预热、加热、保温)将热轧光管管端加热至塑性变形温度,将加热好的管端送入模腔内夹紧定位,接着冲头向前顶锻管料,使金属在模腔和冲头顶锻面形成的型腔中镦粗变形,通过一次或多次镦粗,逐步累积达到所需尺寸[3-4],如图1所示,称之为累积法。这种方法的成形机理是:随着顶锻压力增大,加厚段外表面率先成形,随后变形逐步向里推进,直至管端内表面全部充满。然而,采用累积法加厚的钢管内表面成形较难控制,易形成波纹状的欠充满或折叠状的过充满,这些缺陷在下道工序易衍生为裂纹[5-6]。尤其是类似13Cr 这种金属流动性差的材料,累积法的弊端更为明显。因此,在累积法的基础上加以改进,发明一种特殊加厚方法,称之为减径法。

图1 累积法成形示意

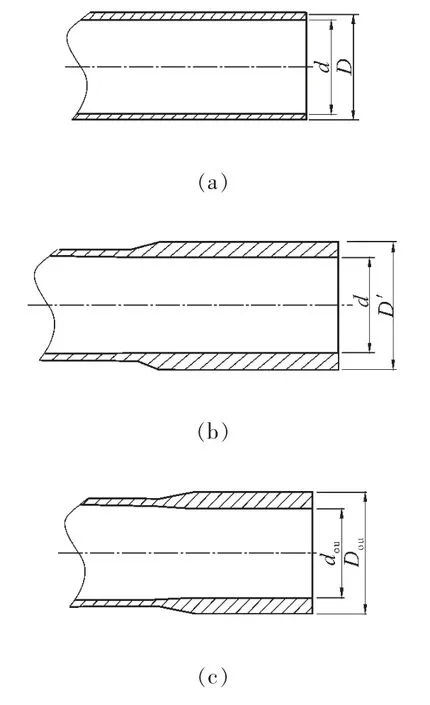

减径法成形机理是:利用管端金属外表面率先成形的特点,除最后采用径向内压方式,其余全部只发生外表面形变,从而避免形成管端内表面欠充满。如图2 所示,经过一次或多次外加厚达到图2(b)的尺寸,最后一次利用径向压力使管端外径和内径整体缩小,以达到产品最终尺寸(图2c)。其中,必须保证图2(b)的变形体积等于最后一次(图2c)的变形体积。

图2 减径法成形示意

1.2 有限元模拟工具概述

为了比较上述两种方法的优缺点,以及探讨减径法的可行性,利用Deform-3D 对加厚过程进行模拟分析。Deform-3D 是针对复杂金属成形过程的模拟分析软件,可获得金属变形的详细规律,如网格变形和载荷-行程曲线等。通过对模拟结果的分析,利用得到的力边界条件对模具进行结构分析,从而提高模具设计的合理性[7]。

根据实际生产情况,管端弹性变形量远小于其塑性变形,可以忽略,因此应采用热力耦合刚塑性有限元法对管端加厚过程进行仿真模拟。模拟过程将管端金属材料进行假设,如材料均质且各向同性,材料体积不变,材料变形服从Levy-Mises 流动理论,不考虑弹性变形和体积力,加载条件给出刚性区和塑性区的界限[8-12]。

1.3 有限元模拟前处理

利用SolidWorks 完成三维实体的创建,其中包括3 个部件:加厚模、冲头和管体,保存为“.stl”文件格式以导入到Deform-3D。为了简化有限元模型结构,只截取参与变形的管端为计算对象,其中包含热影响区。管端加厚几何模型如图3 所示。

图3 管端加厚几何模型

考虑到冲头和加厚模在成形过程中的变形很小,也为了增加计算的收敛性,将冲头和加厚模设置为刚性材料,只对管体进行网格划分。网格按最小单位尺寸1 mm 和最大单位尺寸3 mm 来划分,共697 144 个单元。管端加厚网格模型如图4 所示。

图4 管端加厚网格模型

将模拟过程分为3 步:第一步坯料从加热炉转移到压机是散热过程,第二步坯料与模具(加厚模和冲头)接触是热传递过程,第三步是坯料镦粗变形和热交换的耦合过程。模拟参数设定为:坯料温度1 150 ℃,模具温度200 ℃(成形后的残留余温);坯料材质为与1Cr13 对应的不锈钢X10Cr13,模具材质为模具钢H13;周围环境温度为室温20℃;顶锻方式为液压机,顶锻速度为5 mm/s;摩擦因数为0.3(带润滑的热成形);坯料与周围环境的自然对流换热系数取0.005 kW/(m2·K);坯料的热导率取60 W/(m·K);辐射系数取0.06。

2 结果与分析

2.1 有限元模拟结果与分析

2.1.1 载荷时间曲线

在对管端加厚模拟过程中,冲头采用先匀速前进、再减速前进的运动方式,使管体长度缩短,壁厚增大。为了使模拟过程更接近实际,冲头运动速度和顶锻力等参数与实际条件一致[13-14]。图5 所示为两种成形方法的载荷时间曲线对比,其中图5(a)为累积法,最后一步的载荷为4.586×109kN;图5(b)为减径法,最后一步的载荷为1.791×105kN。需要指出的是,图中显示的时间比实际时间长,这是因为变形出现困难时网格不断重新划分而导致步数变多,时间越长的说明其变形越困难。从图5(a)可知,采用累积法加厚所需顶锻力的变化可分为平缓增大和急剧增大两个阶段:第一阶段(成形时间0~90 s)可视为成形难度较小的阶段,此时冲头与坯料接触并使坯料发生一定变形;第二阶段(成形时间90.00~103.66 s)可视为成形难度较大的阶段,此时坯料在冲头的作用力下继续向前推进,坯料变形抗力急剧增大,所需的顶锻力也急剧增大。从图5(b)可知,采用减径法加厚所需顶锻力的变化可视为除个别点外,呈基本平稳的状态。与累积法相比,减径法所需的顶锻力较小,这是因为两者的成形原理不一样,累积法的成形力几乎全由施加在冲头上的顶锻力来达到,而减径法的成形力可分为径向力(施加在加厚模上模)和横向力(顶锻力)两部分。而个别点出现顶锻力突然增大的情况,有可能是因为减径法合模处的间隙造成的。

图5 两种成形方法的载荷时间曲线对比

2.1.2 累积法成形过程的金属流动规律

利用Deform-3D 模拟可以观察累积法加厚成形全过程(图5),管端加厚过程中,将不变形部分夹紧定位,对管端进行局部镦粗。根据局部镦粗规则,坯料在镦粗开始一段时间内发生失稳,圆柱面外鼓[6],但由于加厚模型腔的作用,当坯料碰到加厚模型腔内表面就不能继续向外弯曲,即加厚段外表面率先充满,如图6(a)所示。随后,金属变形在冲头载荷作用下逐步向里推进,管端内表面逐渐充满,但由于内过渡带是自由成形,极易形成内凹,如图6(b)所示。最后,若坯料温度、载荷等重要工艺参数能继续满足金属发生塑性变形的条件,管端内表面将全部充满,如图6(c)所示。另外,从图6 中还可看出,外加厚比内加厚更易成形。

图6 累积法成形过程示意

但是,管端从加热炉转移后,一直向外发生热辐射,金属成形过程热量会大量损失[15]。实践证明,始锻温度比炉内温度低100~200 ℃,终锻温度比始锻温度低200 ℃左右,可见热量损失非常大;再者,由于开口式加热炉容易造成坯料出现中间温度高、两头温度低的情况,导致管端整体加热不均,温差在100 ℃左右(以上温度仅针对Φ139.7 mm×7.72 mm L80-13Cr 管端加厚)。因此,以上两种情况导致过渡带区域温度偏低,金属流变抗力增大,造成此处应力集中,而不能满足良好塑性变形的条件,从而容易在内过渡带形成凹坑或小波纹。尤其是13Cr 这种塑性变形温度区间较窄的材料,采用传统累积法更易造成内部缺陷。

2.1.3 减径法成形过程的金属流动规律

减径法的前几个道次只有外加厚,最后采用径向内压的方式。利用Deform-3D 模拟其径向内压的全过程,如图7 所示。

减径法原理是将部分外加厚在径向力的作用下形成内加厚,所以管端外径大于模具外径,如图7(a)所示。管端随合模过程发生塑性变形,合模处的应力增大而形成飞边;管端内表面受力均匀,应力相对较小(与累积法相反),利于内加厚形成,如图7(b)所示。随着合模力继续下压,整个管端仅合模处应力集中,形成较大飞边,而内表面光滑平整,如图7(c)所示。图7(d)所示为变形结束时管端剖视图,可见内过渡带锥度平缓,无明显缺欠,而合模处的飞边可完全修磨掉,不影响产品质量。此外,由于这种方法应力主要集中在合模处,而管端内表面应力相对较小,所以,在合模力足够大时,此方法也能应用在其他需要内加厚的管子,从而解决管端内加厚较难成形的问题。2.2 实际应用结果分析

图7 减径法成形过程示意

根据数值模拟结果,在实际生产中对13Cr 管端加厚进行了试验研究,得到的产品如图8 所示。试验发现,利用减径法镦粗变形的管端内外表面光滑平整,无明显的凹坑、波纹、折叠等缺陷。现已利用减径法正式批量生产L80-13Cr Φ139.7 mm×7.72 mm 油管。实际生产结果与数值模拟结果吻合较好,充分说明了本数值模拟结果的可靠性。

图8 减径法镦粗管端效果

3 结 语

(1) 减径法的金属流动规律为:金属流动方向为径向流动,应力集中于合模处而非内表面,说明内加厚易于成形;同时,成形速度较快,较少的热量损失保证金属发生良好塑性变形而解决内加厚难的问题。

(2) 与累积法相比,减径法所需顶锻力较小,成形难度较小。

(3) 采用减径法时,合模处的飞边增加材料损耗和修磨成本;同时内加厚较厚时,一次减径不能达到预期效果,需二次或多次减径变形。

[1] Takao Kawate,Tadao Katagiri,Toshikazu Masuda. Manufacturing and characteristics of 13Cr stainless steel tubing[J]. Kawasaki Steel Technical Report,1986,3(14):83-91.

[2] 俞彦勤,俞锦,孟忠良,等. 油管镦锻成形工艺及模具设计[J]. 模具制造,2006,6(10):73-74,88.

[3] 王国正,张朋举,赵杨民,等. N80-1 外加厚油管一次成形加厚端性能分析[J]. 钢管,2011,40(4):6-9.

[4] 刘鹏,双远华,元琳琳,等. 钢管管端加厚理论与实验[J]. 塑性工程学报,2011,18(3):85-86.

[5] 俞明智,张建伟,王伟. 管端加厚变形的机理及其过程缺陷预防技术[C]//中国金属学会轧钢学会钢管学术委员会六届一次年会论文集,2011:119-123.

[6] 张建伟. 钢管管端加厚模具的设计与应用[J]. 钢管,2013,42(5):45-48.

[7] 胡建军,李小平. DEFORM-3D 塑性成形CAE 应用教程[M]. 北京:北京大学出版社,2011:6-8.

[8] 郑勇,高锦张,贾俐俐. 基于有限元模拟的锥模局部镦粗工艺研究[J]. 锻压技术,2006,31(4):96-99.

[9] 樊志新,宋宝韫,刘元文,等. 连续挤压变形力学模型与接触应力分布规律[J]. 中国有色金属学报,2007,17(2):284-288.

[10] 林伟强. 基于Deform 金属锻造和热处理的晶粒度分析及组织遗传研究[D]. 广州:华南理工大学,2012:9-11.

[11] 耿世奇. 金属热锻过程再结晶与晶粒长大演化的数值模拟[D]. 南昌:南昌航空工业大学,2006.

[12] 邓华,段建辉,黄平,等.非稳态轧制过程的热力耦合刚塑性有限元模拟[J]. 中国机械工程,2008,19(5):1875-1878.

[13] 韩雄伟,冷祯龙,杨金凤. 基于数值模拟的镦挤模具改进设计研究[J].四川工程职业技术学院学报,2013,27(3):33-34.

[14] 陶龙,王进,姜虎森. 单点渐进成形时工艺参数对成形能力的影响[J]. 锻压技术,2012,37(3):20-22.

[15] 潘军. 国产中频加热电源装置在管端加厚机上的应用[J]. 钢管,2005,34(4):49-52.