天然气发动机燃烧和排放数值模拟与试验研究①

2015-04-14沈现青黄昭明

沈现青,黄昭明

(1.合肥职业技术学院,安徽 合肥238000;2.河海大学文天学院,安徽 马鞍山243031)

0 引 言

近年来,随着计算机辅助工程技术(Computer Aided Engineering,CAE)在内燃机领域内应用的日益深入,计算流体力学(Compute Fluid Dynamics,CFD)的发展越来越成熟,对内燃机缸内三维燃烧过程的仿真模拟计算已成为现实.数值模拟不仅可以节约大量的发动机台架试验时间和成本,也能获取试验中无法测试的发动机工作过程信息[1,2].天然气是一种清洁、高效的新型发动机能源,在发动机上燃用能够取得良好的经济和社会效益,因此对天然气发动机的燃烧过程进行仿真计算,获取燃烧的相关信息将具有实际意义[3,4].

基于上述背景,本文采用三维CFD 软件CONVERGE 建立了天然气发动机工作过程的三维计算模型,对燃烧过程进行了数值模拟,并进行了NOx排放物的计算研究,以为天然气发动机的仿真模拟计算和实际应用提供技术参考.

1 天然气发动机概述

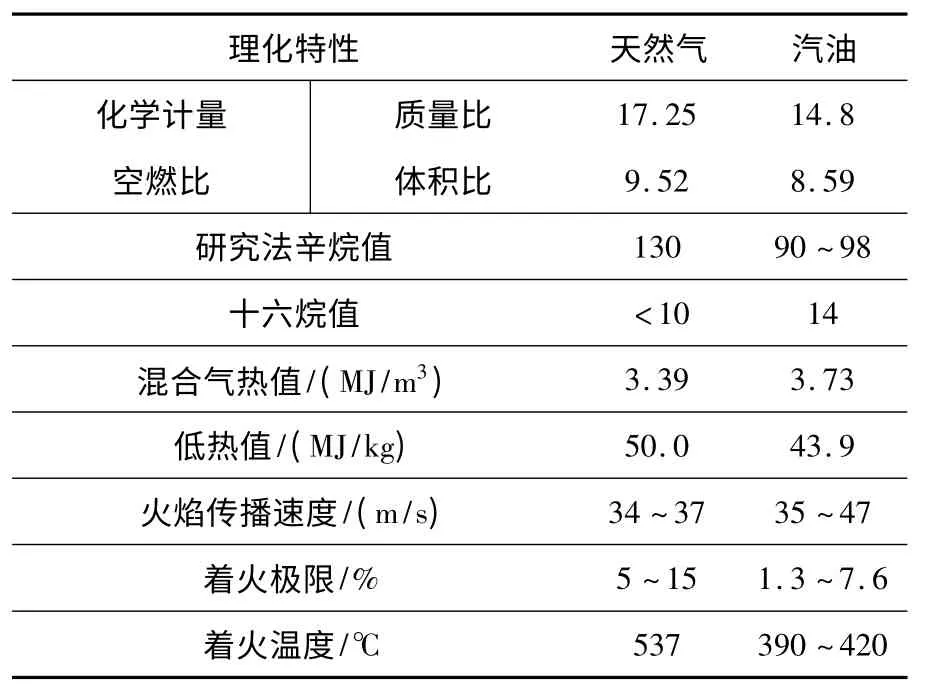

天然气是一种无色、无味的气体,主要成分是甲烷,密度比空气小,燃烧时火焰呈淡蓝色,火焰温度较高,天然气的理化特性如表1 所示.

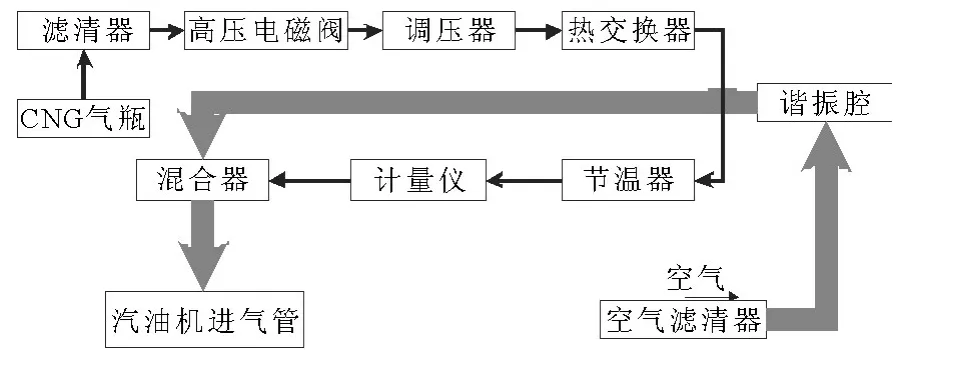

由于天然气的能量密度较低,目前应用于汽车上时采用压缩钢瓶的存储方式,压缩天然气(Compressed Natural Gas,CNG)通过一套气体燃料供给系统,进入发动机进气歧管与空气混合,以形成均质混合气,进入缸内燃用.典型的天然气发动机气体供给系统如图1 所示.

表1 天然气与汽油的理化特性对比

图1 天然气发动机的供给系统

2 燃烧模型的建立及试验

目前已有多款CFD 软件能用来计算内燃机的缸内过程和进行排放预测.本文选用了CONVERGE 软件来进行仿真模拟计算.该款软件是专门针对发动机工作过程的计算模拟来进行开发的,先进的网格划分理念和网格自适应技术能够保证发动机动网格的精确生成.

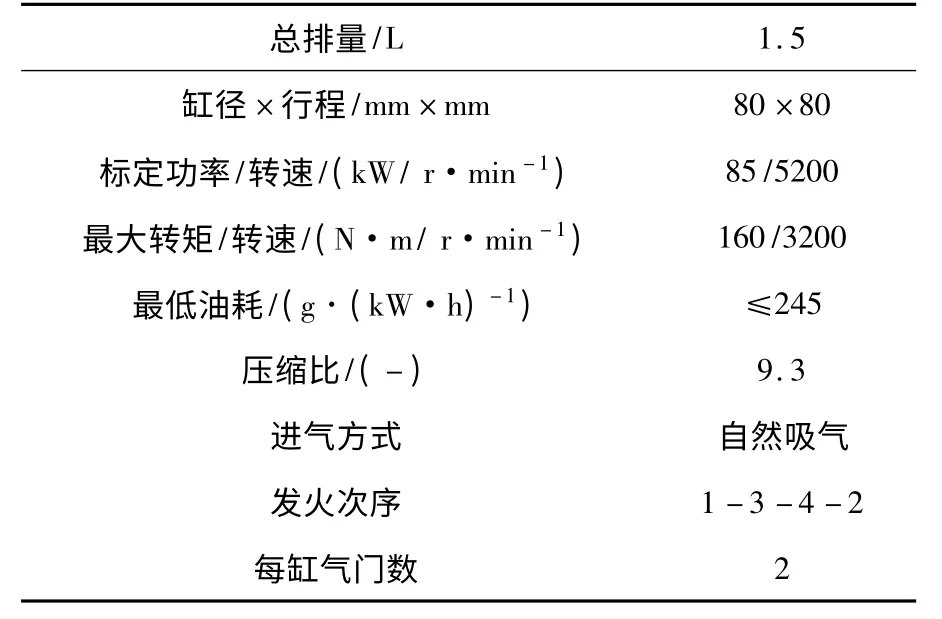

2.1 试验用发动机基本参数

试验用发动机的基本参数如表2 所示.主要进行了发动机功率点的缸压曲线测量和NOx排放量测量的试验.

表2 试验用汽油机主要参数

2.2 几何模型和网格划分

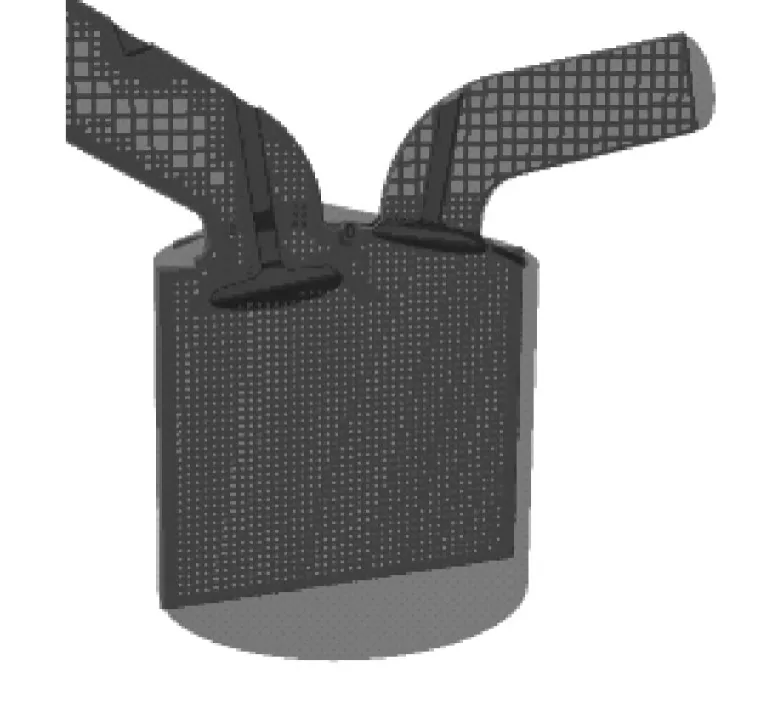

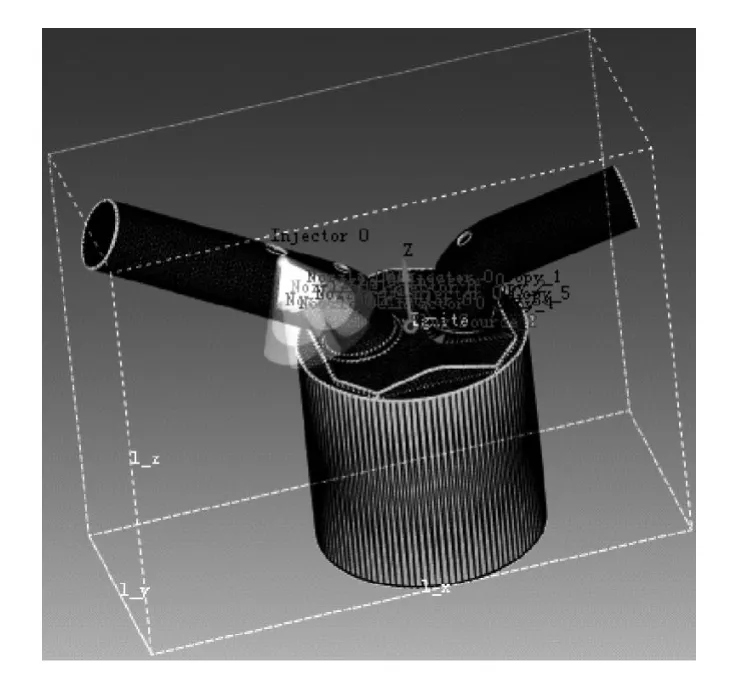

从实体模型中提取汽油机建模所需要的几何元素,包括进气管、气道、气门、缸盖、燃烧室、活塞、火花塞型面和喷射器型面,对几何体进行修正处理后如图2 所示.

图2 燃烧建模的几何模型

发动机工作过程的三维数值模拟需要合适的网格数量和形状.网格数量过少,虽然计算时间缩短,但不能满足湍流模型精度要求;网格数量过多,则计算时间太长,也不利于模拟计算工作的进行,因此需要选择合适的网格总数和网格尺寸.同时,对于边界层和其它需要加密网格的部位(如喷射器部位和点火部位),应确保网格的密度.

采用CONVERGE 的自适应技术划分汽油机的动网格,基本网格尺寸为0.004m,网格总数不超过2.5×106个,能够保证网格良好的收敛性和计算性,网格截面如图3 所示.

图3 汽油机动网格的网格截面

2.3 工作过程模型建立

在所完成几何模型修正和动网格的划分后,进行边界条件的设置,以完成汽油机燃烧过程计算模型的建立.边界条件包括缸内计算边界条件和气体燃料喷射的边界条件等,合理设置边界条件以确保燃烧过程仿真计算的准确进行.

发动机工作过程的仿真模拟计算中,燃烧模型的选定至关重要.采用CHEMKIN 化学反应动力学软件模拟天然气燃烧的化学反应过程和反应机理,生成天然气反应机理的数据文件供CONVERGE软件使用.天然气的着火方式与汽油一样,采用点燃方式,需要设置点火源项参数,燃烧模型选择SAGE 模型,NOx排放物的生成模型选用扩展的Zeldovich 氮氧化物模型.所建立的汽油机燃烧过程计算模型如图4 所示.

表3 燃烧模型和点火源项的参数输入

图4 汽油机燃烧过程的计算模型

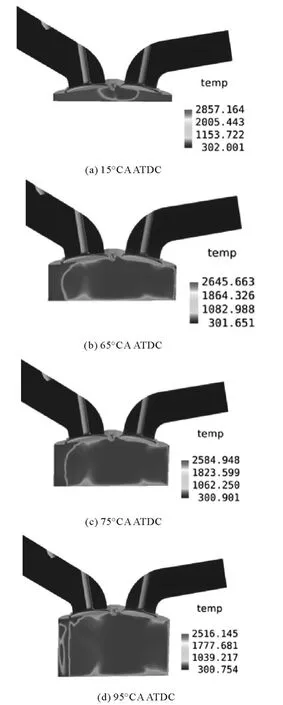

图5 不同曲轴转角下的缸内温度场分布

3 仿真计算结果分析

3.1 燃烧仿真计算结果

应用所建立的发动机燃烧过程计算模型对汽油机运行于功率点(85kW/5200r/min)的燃烧过程进行了计算.

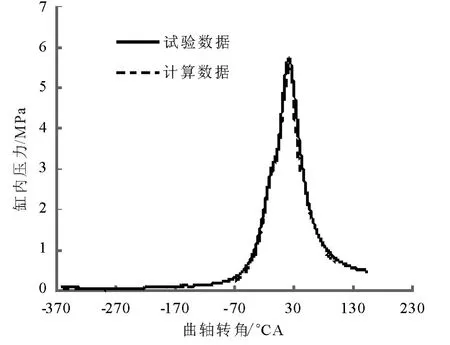

图5 给出了上止点(After Top Dead Center,ATDC)后从15°~95°CA 缸内温度场的分布.图6为缸压曲线计算结果与试验数据的对比图.

从图5 和图6 可以知道,应用CONVERGE 软件建立的计算模型能够进行燃烧过程的仿真计算,天然气最高燃烧温度超过2800K,有利于扩大温度循环梯度,提高热效率;且火焰在传播过程中呈球形,上止点后95°CA 的缸内温度场分布(图5(d))显示出进气侧部位有终燃混合气自燃情况发生,但属于轻微爆震,有利于燃烧热效率的提高;缸内爆发压力曲线的仿真计算数据和试验数据吻合较好,说明计算过程准确、有效.

图6 缸内压力计算数据和试验数据对比

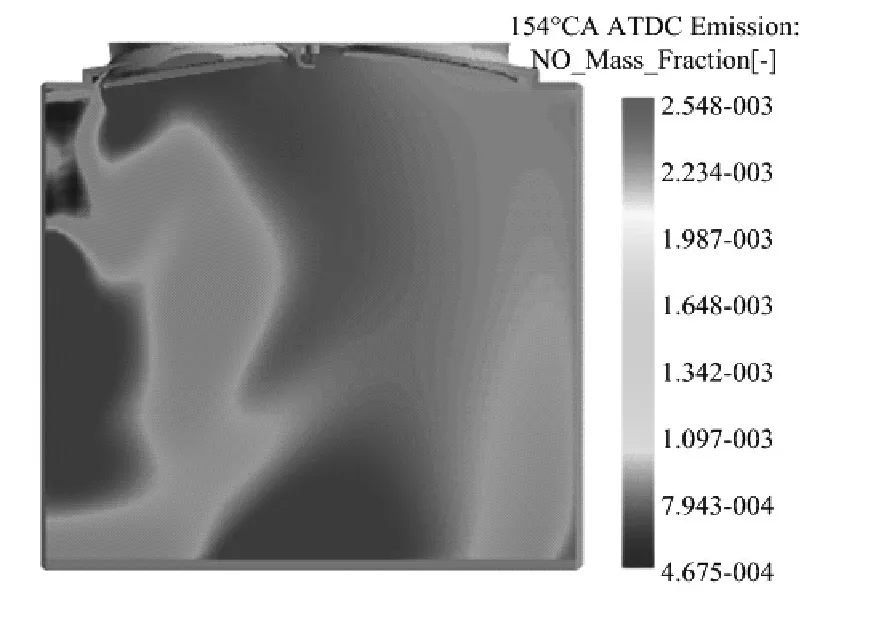

图7 缸内NOx 排放物浓度场分布

3.2 NOx 排放量的计算结果

采用所建立的发动机燃烧过程计算模型对汽油机运行于功率点(85kW/5200r/min)的NOx排放量进行了计算.排气门开启时刻的缸内NOx浓度分布如图7 所示.

汽油机功率点的NOx浓度仿真模拟计算结果为2.153×10-3kg/kg.

汽油机台架试验的NOx排放量单位为ppm(10-6),需要换算成比排放量,NOx体积浓度排放量与质量排放量的关系[5],可表示为公式(1):

式中,MNOx为NOx质量流量,单位为kg/kg;φNOx为NOx浓度,单位为ppm;kHD为大气温度和湿度校正系数,一般取0.95 ~1.05.

通过公示(1)换算后,汽油机功率点NOx试验测量值为1.938×10-3kg/kg,与计算结果差距不大,说明模型能用来预测NOx排放量.

4 结 论

(1)CONVERGER 软件建立的天然气发动机燃烧模型的计算结果表明,天然气在发动机上的最高燃烧温度超过2800K,有利于热效率的提高.

(2)天然气发动机燃烧过程仿真计算出的缸内爆发压力数据与台架试验数据较为吻合,说明模型的建立及计算过程准确.

(3)天然气发动机氮氧化物质量分数计算结果为2.153×10-3kg/kg,而台架试验结果为1.938×10-3kg/kg,计算精度较高,说明模型能够预测天然气发动机NOx排放.

[1] 陈泓,倪计民,叶年业,等.计算机辅助工程技术在废气再循环系统开发中的应用研究[J].机械工程学报,2012,48(22):155-161.

[2] 陆小明,张世鹰,葛蕴珊,等.生物柴油发动机燃烧与排放数值模拟及试验研究[J].内燃机,2008,6:30-33.

[3] 阿里·古巴提.天然气汽车应用技术研究[D].西安:长安大学,2014,5.

[4] 欧翔飞,罗东晓.国内压缩天然气汽车产业发展分析[J].天然气工业,2007,27(4):129-131.

[5] 殷勇,项旭昇,阳松林.重型柴油机达国ⅣSCR 试验研究[J].汽车科技,2008,2:61-65.

[6] JIAO,Yun-jing,DONG Hong,ZHANG Hui-ming,et al.Effect of Combustion Chamber Geometry on Combustion Process in Spark Ignition Natural Gas Engine[J].Chinese Internal Combustion Engine Engineering,2009,30(4):28-33.

[7] ZHENG,Zun-qing,YAO Ming-fa,LIN Zhi-qiang,et al.Development of Combustion System of an Electric Controlled Lean Burn CNG Engine for Meeting China Stage ⅣEmission Regulations[J].Chinese Internal Combustion Engine Engineering,2009,30(5):7-11.

[8] Tomita E,Nobuyuki K,Piao Z Y.et al.Effects of EGR and Early Injection of Diesel Fuel on Combustion Characteristics and Exhaust Emissions in a Methane Dual-Fuel Engine[C].SAE Paper 2002012723,2002.

[9] Simon K,Chen.Gas engine combustion principle and applications[C].SAE Paper 2001012489,2001.

[10] 尤秋菊,张来斌,王朝晖,等.天然气发动机供气系统的研究现状[J].车用发动机,2006,5(10):1-3.

[11] 吴聿东.CNG 发动机燃气供给系统仿真及喷射控制研究[D].成都:西华大学,2013,6.