精益六西格玛在制药企业设备维护中的应用

2015-04-13邬家宏

陈 琪 邬家宏

(1.上海交通大学药学院,上海200240;2.上海新亚药业有限公司,上海201203)

0 引言

精益六西格玛是精益生产和六西格玛管理的有机融合,是结合了精益生产和六西格玛管理优势的管理模式和行之有效的系统方法论。GE公司、摩托罗拉、辉瑞、波音等公司的成功表明,实施精益六西格玛管理不仅可以降低企业生产成本,提升企业的盈利能力,还可以改善产品质量水平,提升客户满意度。随着20世纪末精益生产和六西格玛管理传入我国,经过多年的积累、酝酿和发展,近年来越来越多的中国企业开始推行精益六西格玛管理,并取得了丰硕的成果。药品生产企业作为制造业中重要的组成部分,国内多家医药(集团)企业正在积极地探索、实践精益六西格玛管理。

1 精益六西格玛的实施模式、常用工具及技术

1.1 实施模式

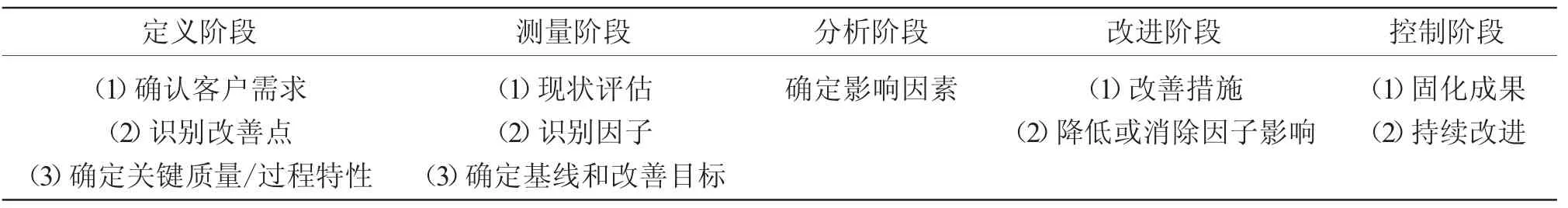

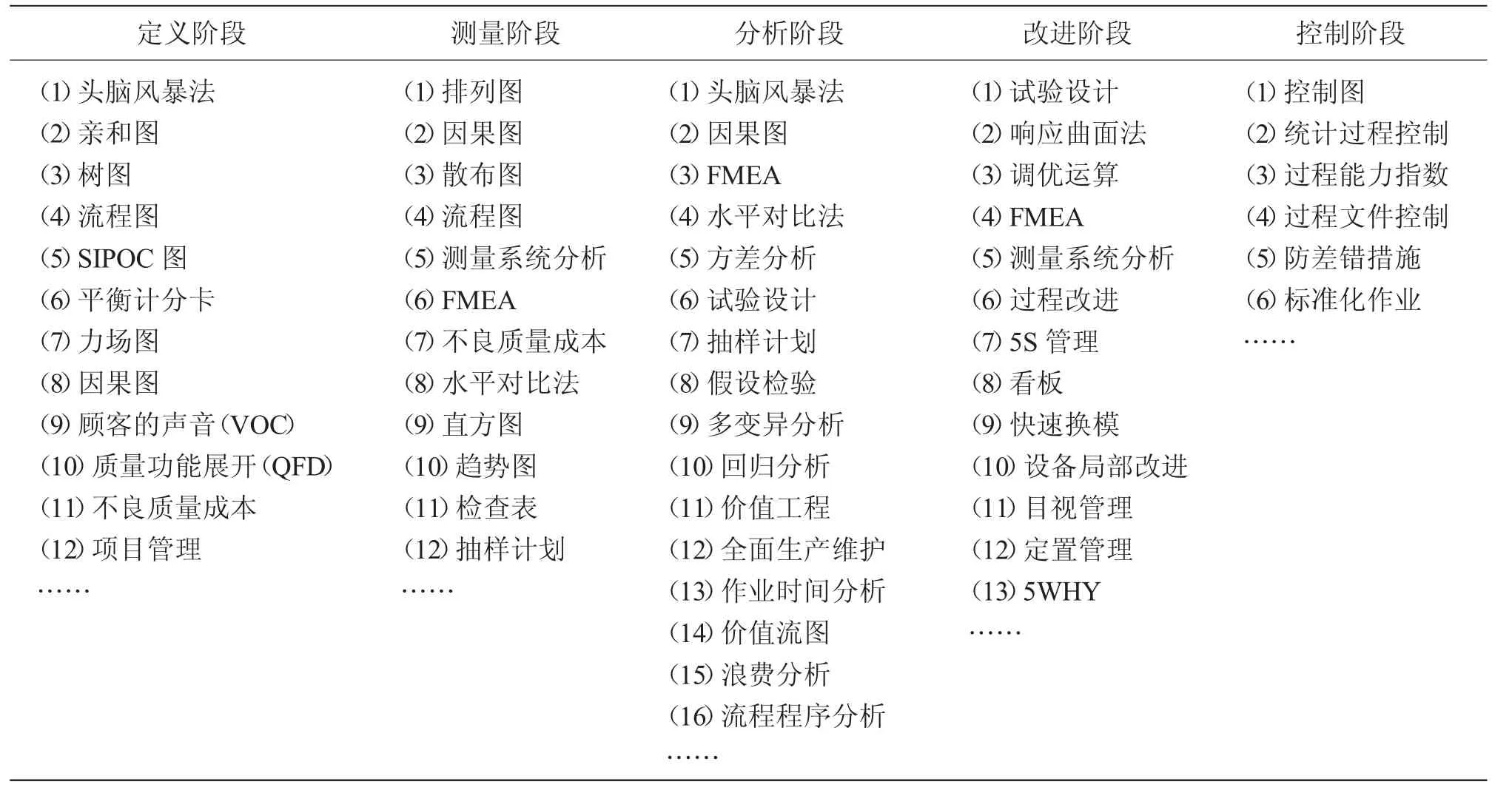

精益六西格玛的实施模式被称为DMAIC模式[1],如表1所示。DMAIC分别是精益六西格玛实施过程中5个阶段的英文首字母,这5个阶段分别为:Define(定义)阶段、Measure(测量)阶段、Analyze(分析)阶段、Improve(改进)阶段和Control(控制)阶段。

表1 精益六西格玛实施模式

1.2 常用工具及技术[1]

精益六西格玛实施各阶段使用的工具和技术如表2所示。这些常用工具和技术不仅融合了精益生产和六西格玛两种管理模式的应用精髓,还匹配了各阶段的不同实施内容和活动要点,因此具有很强的灵活性和适应性,可根据实际需要选择性使用。

2 精益六西格玛在提升设备综合效率方面的应用实例

2.1 定义和测量阶段(DM阶段)

2.1.1 确定设备综合效率y

L流水线为某制药企业的主要生产流水线,其设计的产能贡献占到该企业同剂型产能的1/4。该流水线自完成建设后,其产出未能达到预期。究其原因是设备停机时间居高不下,据统计,设备总体时间利用效率仅75%。

表2 精益六西格玛常用工具和技术

为系统分析该流水线设备停机原因,提升设备效能,减少停机时间,决定将该流水线设备综合效率定义为y。

设备综合效率(y)=时间利用率×性能利用率×良品率

2.1.2 确定改善范围

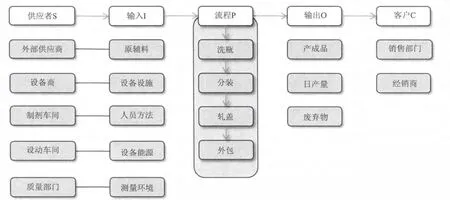

通过SIPOC图,如图1所示,对L流水线的输入和输出过程进行分析,确定改善范围,即流水线各流程工段单体设备。

图1 L流水线产品SIPOC图

2.1.3 MSA测量系统分析

通过数据记录核查(人为记录与电子记录)、记录比对(同一数据的不同记录)等方法,对相关数据,包括停机时间、故障类型等进行了核对,以确认相关数据的真实性、准确性。同时,对相关测量系统的有效性也进行了确认,经确认测量系统符合要求。

2.1.4 现状确认

根据L流水线的设备设置,对各设备的时间利用率、停机时间利用率、性能利用率和良品率进行了现状确认。数据显示,各设备的时间利用率、性能利用率均低于预期。其中,时间利用率为75%,性能利用率为86%。

2.1.5 目标设定

依据现状数据,目标要求通过对时间利用率、性能利用率的改善,提升设备综合利用率,并利用设备综合利用率的直观反映指标(产出量)进行改善确认。目标要求在生产时间不变的前提下,通过提升设备综合利用率将产出量提升10%。

设备综合利用率(y)=时间利用率(x1)×性能利用率(x2)×良品率(x3)。

2.1.6 因子识别

根据现状数据和L流水线流程图分析,对影响设备综合利用率y的可能有关因子进行识别分析。

2.1.6.1 现状数据分析

时间利用率(x1):根据L流水线各设备停机时间Pareto图,如图2所示,洗瓶机、分装机的停机时间最长,两者之和占据了停机时间总量的75%。

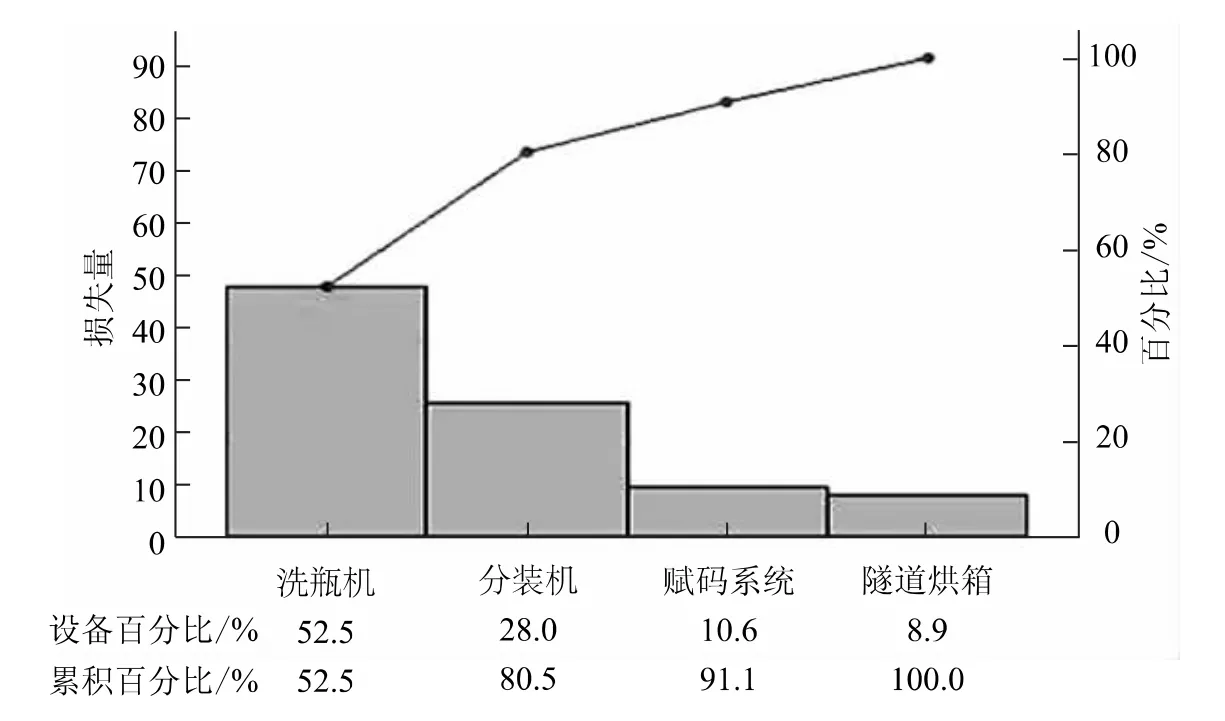

性能利用率(x2):依据L流水线各设备停机造成的损失统计Pareto图,如图3所示,洗瓶机和分装机是影响L流水线整体设备性能利用率的罪魁祸首,两者所造成的损失超过总损失的80%。

2.1.6.2 流程图分析

图2 L流水线各设备停机时间Pareto图

图3 L流水线各设备停机造成损失统计Pareto图

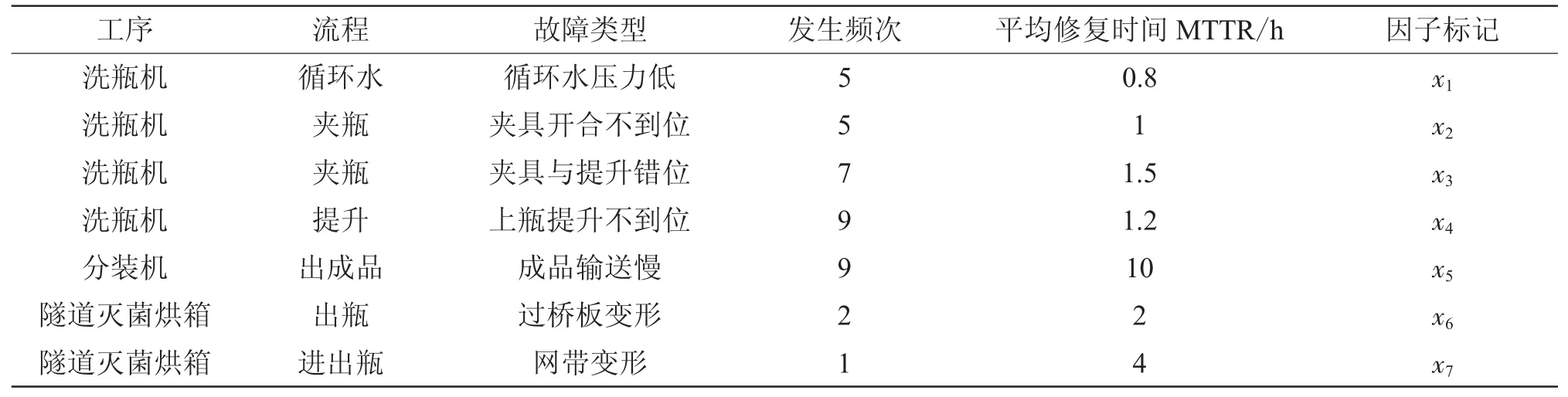

L流水线由洗瓶、灭菌、分装、轧盖、包装、赋码等工序构成,通过流程图分析和故障树工具的应用,最终筛选出7个影响因子(xs),如表3所示,分别标记为x1~x7。

2.1.7 快赢改善

2.1.7.1 快赢对策

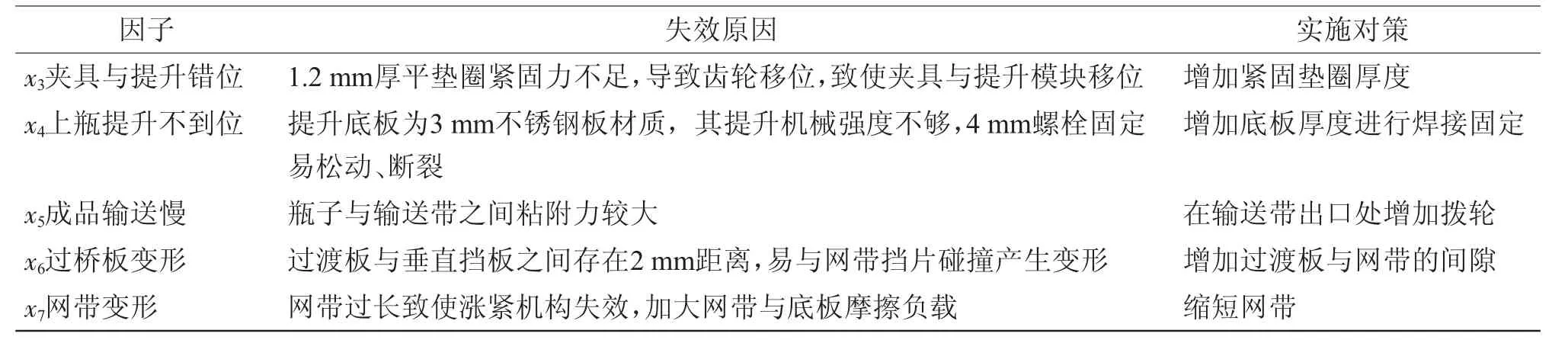

对识别出来的7个因子进行FEMA分析,制定出快赢改善对策表,如表4所示,发现其中有5个因子可通过快赢改善,快速修正。

2.1.7.2 快赢效果

经过快赢改善对策的实施,由5个因子造成的L流水线设备综合效率影响被消除,由此造成的停机时间和损失降低为0,直观反映指标上升了9个百分点。

表3 影响L流水线设备综合利用率的7个因子

表4 快赢改善对策表

2.2 分析阶段(A阶段)

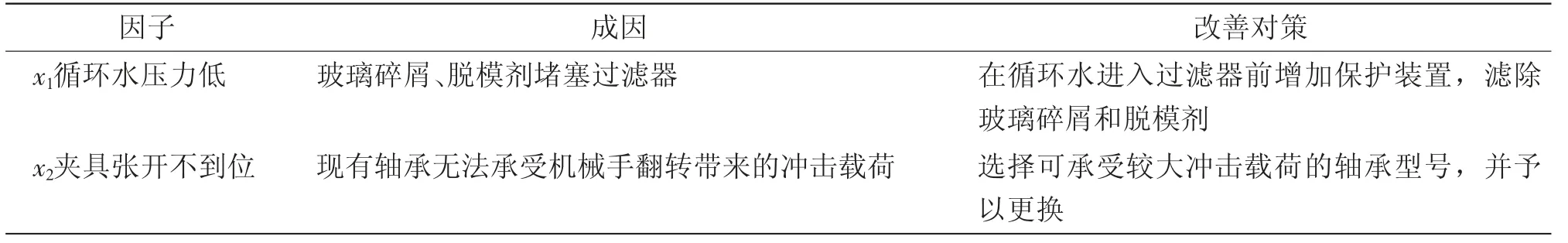

分析阶段对测量阶段筛选出的未进行快赢改善的两个因子——循环水压力低(x1)、夹具开合不到位(x2)进一步分析、确认。

2.2.1 因子的确认

根据FMEA分析结果,循环水压力低(x1)、夹具开合不到位(x2)的RPN值均处于高位,属于有明显风险、需要改善的范畴。因此,需要进一步分析这两个因子的成因。

2.2.2 循环水压力低(x1)分析

采用数据收集分析和“5WHY提问技术”,依次回答失效机理→探测方法→根本原因的相关问题,从而找到触发因子的真正原因。

根据循环水压力低的实际故障数据分析,造成循环水压力低的主要原因是过滤器堵塞,发生率达到89%。对过滤器堵塞物进行分析后发现,造成堵塞的物质是脱模剂和玻璃碎屑。进一步提问分析,为什么脱模剂和玻璃碎屑会进入过滤器呢?原来是由于洗瓶机的循环水回收系统中未安装过滤器保护装置。

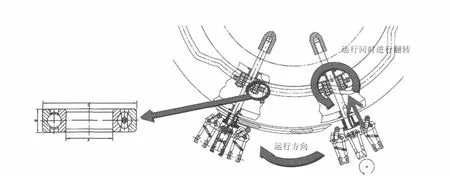

2.2.3 夹具开合不到位(x2)分析

图4为机械手翻转及伸缩球轴示意图。经过数据分析发现,夹具开合不到位的主要原因是机械手伸缩球轴承损坏,发生率达80%。对轴承损坏原因进行探究后发现,由于洗瓶机回转半径大、运行速度快,机械手翻转时的动量大,使机械手伸缩球轴承在进出凸轮时,承受较大的冲击载荷,导致伸缩球轴承外壳破裂,轴承损坏。

2.3 改进阶段(I阶段)

2.3.1 改进对策

根据分析阶段对两个影响因子成因的分析,制定了有针对性的改进对策,如表5所示。

2.3.2 改进结果

经效果确认,改进对策实施后,降低了循环水压力低(x1)因子的影响,消除了夹具张开不到位(x2)因子的影响。设备综合利用率得到了提升,直观反映指标又提升了近3个百分点。产出总体上升12个百分点,完成并实现了预期提升10个百分点的目标。

图4 机械手翻转及伸缩球轴示意图

表5 改进对策

2.4 控制阶段(C阶段)

经过DMAI这4个阶段后,L流水线的设备综合效率有了显著改善,直观反映指标也有了明显上升,波动区间也有了显著收缩。为保持改善成果,需对改善结果进行固化。

根据改善结果,对各因子的优化进行固化,编制和修订了相应的SOP,确保改善结果的持续有效。

3 结语

L流水线设备经改善后,综合效率得以提升,产出得到显著上升,正式投入后可为企业赢得可观的经济效益,预计年化收益超过150万元。

L流水线设备综合效率改善的实例证明,精益六西格玛的实施可以使企业通过流程和数据分析,找到问题点;通过快赢改善,进行快速改进,消除影响因子;通过深入分析和工具应用,找到问题的根本原因,并进行针对性的改善;通过改善固化,来确保改善的持续有效。

精益六西格玛在有效改善管理模式、提升产品质量、控制成本的同时,还为企业赢得了可观的收益,是一套科学、高效的管理体系和管理方法论,值得企业持续推进。

[1] 何桢.六西格玛管理[M].3版.北京:中国人民大学出版社,2014:36-37.