切削用量对车削加工的影响分析

2015-04-10安付行

安付行

(郑州煤矿机械制造技工学校,郑州 450013)

切削用量对车削加工的影响分析

安付行

(郑州煤矿机械制造技工学校,郑州 450013)

在机械加工中,切削用量的变化对切削时所产生的物理现象有着十分重要的影响。文中对切削用量在切削加工时的变化进行研究与分析,以便于在机械加工过程中进行正确的判断,选择合理的切削用量,对保证零件的加工质量有着重要的意义。

切削用量;车削;影响;分析

0 引言

对于一个合格的车工人员来说,切削用量三要素是必需要掌握的一项专业技能。例如切削力、切削热、积屑瘤、加工阶段的划分等,进行逐一分析。如何掌握切削用量的三要素,这需要一个长期的经验总结的过程。因此,研究切削用量的三要素车削加工的影响及分析,能够帮助我们总结经验,加工出合格的零件。

1 切削用量的三要素

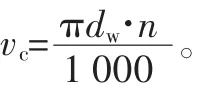

1)切削速度vc主运动的瞬时速度称为切削速度,它是衡量主运动大小的参数,单位为m/min。车削时切削速度的计算公式为

式中:dw为工件待加工表面直径,mm;n为车床主轴转速,r/min。

通过计算公式可知:在计算时,以刀具进入切削状态的最大毛坯时的直径作为计算依据。

2)进给量f。主运动(工件)每转一转,车刀沿着进给方向移动的距离称为进给量,单位是mm/r;在数控车床中,进给量还有一种每分钟进给量,即每分钟内车刀沿着进给方向移动的距离。进给量分为纵向进给量和横向进给量两种。

3)切削深度ap。工件上已加工表面与待加工表面之间的垂直距离称为切削深度(又称背吃刀量),单位为mm。外圆车削时背吃刀量的计算公式如下:

式中:dw为工件待加工表面直径,mm;dm为工件已加工表面直径,mm。

2 切削用量对车床切削加工时的影响分析

2.1 切削用量对车床切削时所产生的切削力的影响分析

在车床刀具对工件的切削过程中,切屑和工件已加工表面要产生弹性变形和塑性变形,有变形抗力,同时切屑、工件和刀具表面间有摩擦力,这些力的合力称为切削阻力。切削用量方面对切削力的影响如下:

1)吃刀量和进给量。在一般车削时,当进给量f不变时,切削深度ap增大1倍时,主切削力也成倍增大;当切削深度ap不变,进给量f增大1倍时,主切削力约增大70%~80%。

2)切削速度。在车床刀具低速和高速切削塑性金属时,切削力一般是随着切削速度vc的提高而减小。这是因为随着切削速度的提高,会使切削温度也随之升高,摩擦因数从而减小,切削力也随之降低。切削脆性金属时,因为变形和摩擦均较小,所以切削速度改变时切削力变化不大。切削用量的三要素对切削力的影响,可以总结为:影响最大是切削深度ap,其次是进给量f,最小是切削速度vc。可以根据被加工零件的刚性及刀具材料的因素,适当地调整切削用量的大小。

2.2 切削用量对车床切削加工时进所产生的切削温度的影响分析

切削热的来源和传散:切削热来源于切削层金属发生变形而产生的热量以及切屑与前刀面、工件与后刀面摩擦产生的热量。切削过程中变形与摩擦消耗的功绝大部分转化为热能,又称为切削温度。影响切削温度方面的因素很多,我们只从切削用量方面考虑对切削温度的影响,切削用量vc、f、ap任意一个因素增大,切削温度都升高,其中切削速度vc的影响最大,进给量f次之,切削深度ap影响最小。可以根据对被加工零件的变形影响,来适当地调整切削用量的大小。

2.3 切削用量对车床切削加工时所产生的排屑的影响分析

断屑的难易程度和对被加工工件的材料最为密切,一般塑性材料不容易断屑,脆性材料最容易断屑,同时也和刀具的几何角度有着十分重要的联系,我们只从切削用量方面来分析:当切削深度ap和切削速度vc不变的情况下,进给量f增大,切削厚度也按比例增大,使切屑卷曲半径减小,弯曲应力增大,切屑易折断;在切削速度vc和进给量f不变的情况下,增大切削深度ap,会使切屑内卷曲半径减小,外卷曲半径增大,也有利于断屑;当切削深度ap和进给量f不变时,提高切削速度后,切削温度升高,在一般情况下,切屑的塑性增大,变形减小,不易折断。

在车床中,切削用量对断屑的影响可以总结为:影响最大是进给量f,其次是切削深度ap,最小是切削速度vc。我们可以根据对被加工零件时对断屑的要求合理地调整切削用量的大小。

2.4 切削用量对车床切削加工时所产生的积屑瘤的影响分析

以中等切削速度切削塑性材料时,带状切屑受到前刀面的挤压与摩擦作用,产生了平行于前刀面的切应力,使切屑底层的流速略低于上层的流速,即形成了滞流层。当滞流的部分材料所受到的切应力大于其强度极限时,再加上适当的温度和压力影响,这部分金属材料便会停滞不前,而牢固地黏附在刀具上,成为硬度高于工件的积屑瘤。

所影响的因素有被加工零件材料、切削速度、走刀量、前角和切削液等,其中切削速度对产生积屑的影响最大,在切削速度为15~30 m/min时,切削温度约为300℃左右时,切屑底层金属塑性变形逐步增大,切屑与前刀面接触面增大时,切屑和前刀面之间的摩擦因数最大,最容易产生积屑瘤。适当增大前角,减小走刀量,减小前刀面表面粗糙度值以及注入充分的切削液冷却时,都可以有效地减少积屑瘤的产生。我们从切削用量的方面考虑时,我们尽量避免在中等切削速度(15~30 m/min)时的切削加工,以尽量减小积屑瘤对切削加工的影响。

2.5 切削用量对车床加工时加工阶段的划分的影响分析

1)粗车时切削用量的选择。粗加工余量较多时,主要是以提高生产效率为主,应首先选择大的背吃刀量ap。在留够精车余量的前提下,尽可能使车刀对工件的加工余量一次切削完成;只有当车削余量太大,无法一次切削加工完成时,才考虑分几次切削加工;其次应选择较大进给量f;最后才选择合适的切削速度vc。

2)精车时切削用量的选择。精车时选择切削用量的一般原则是确保加工质量的要求,因此不能采用太大的进给量和背吃刀量,当采用硬质合金车刀时,可以选取较高的切削速度;因此精车时切削用量的选择顺序是把切削速度vc放在第一位,根据刀具和工件材料等情况取尽可能高的切削速度;其次是把进给量放在第二位,一般取f=0.08~0.3 mm/r,且按工件质量要求适当选择。最后切削深度ap则应根据工件尺寸来确定。

一般来说,加大切削速度、背吃刀量和进给量,对提高切削效率有利。如果切削用量过大,会加剧刀具的磨损,一方面影响加工质量,另一方面加大刀具的磨损,增加刃磨、换刀等辅助时间,使总体效率降低。

2.6 切削用量在数控车床加工中的影响及分析

在数控车床编程中,对于特形面加工时,由于在一定的纵向切削加工中,横向进给也在逐步发生变化,如果被加工工件的表面粗糙度要求较高并且要求一致的情况下,此时因为横向切削加工的变化,在一定的转速加工中,切削速度在不同的加工表面也不同,很难保证加工工件的表面粗糙度保持一致。这时我们可以采用恒线速度切削加工,在FANUC数控系统中采用G96建立恒线速度切削加工,当加工完后再采用G97取消恒线速度切削加工,这在普通机床加工中是很难保证加工完成的。在数控车削编程中,根据被加工工件的材料及不同的加工部件,可以灵活地改变切削用量的三要素,对于保证被加工工件的加工质量有着十分重要的意义。

3 结语

合理选择切削用量是指根据切削条件和车削要求,确定恰当的切削深度ap、进给量f和切削速度vc,达到在提高生产效率的同时,减小切削力,降低切削温度,保证工件的加工精度和表面质量的目的。

[1]彭德荫.车工工艺与技能训练[M].北京:中国劳动社会保障出版社,2006.

[2]韩鸿鸾.数控加工工艺学[M].北京:劳动社会保障出版社,2005.

(编辑 立 明)

TG651

B

1002-2333(2015)08-0257-02

安付行(1976—),男,讲师,从事数控加工方面工作。

2015-03-13