热镀锌机组纠偏设备的改进

2015-04-09高聪敏刘忠宝靳恩辉俞洪杰孙亚波

高聪敏,刘忠宝,靳恩辉,俞洪杰,冯 沙,孙亚波

(1.中国重型机械研究院股份公司,陕西 西安,710032)

0 前言

现代化带钢连续热镀锌作业线中,带钢全长数千米,要保证机组高效率作业,让带钢对中运行不跑偏是非常关键的问题[1]。带材跑偏不仅会造成带材缺陷、减少成材率,而且还会影响机组的生产能力,甚至对设备造成损害。纠偏设备是为了使高速运行的带钢中心与机组的中心线相重合,以保证钢带的正常运行,最终获得良好的产品。因此在机组中要设置许多纠偏设备对钢带随时纠偏[2]。结合中国重型机械研究院股份公司多年来所设计的纠偏设备的应用情况进行分析,指出某镀锌机组中纠偏设备的应用缺陷并改进。

1 带钢跑偏原因及纠偏措施分析

1.1 跑偏原因

镀锌机组中,带钢在辊子上运行引起跑偏的原因复杂,且具有随机性。影响跑偏的原因很多,结合生产实践归纳起来主要有以下几个方面[1-12]:

来料带钢自身的板形缺陷,带钢在轧制过程中形成的镰刀弯或边浪,会破坏带钢表面张力的均匀分布而造成跑偏;辊子制造成锥形或生产线长期运行单边磨损成锥形,张力分布不均引起跑偏;安装时参与联动的辊子与机组中心线不垂直,带钢总是要与辊子成直角的趋势产生跑偏;夹送辊或带有压辊的张力辊等,带钢通过上述设备时,所受压力不均,会使带钢向压力小、开口度大的一侧跑偏;轴承的磨损及轴承座松动,导致辊子沿垂直于机组中心线方向窜动引起跑偏;辊面质量影响,辊子表面粗糙度不一致,带有纹理的辊子(锌锅沉没辊,冷却水淬辊)都会造成带钢跑偏;带钢张力波动、张力偏小、失张等都会引起带钢跑偏。

1.2 纠偏措施

由分析可知,跑偏是客观存在的,不可避免。因此在实际生产中,应采取措施尽量减少带材跑偏,使跑偏量控制在允许范围内,满足生产工艺要求。热镀锌机组主要采用以下措施进行纠偏:

设计时考虑原料的板形缺陷,按照技术方案购买符合要求的原料;活套段和退火炉段自由带钢较长,辊子设计成鼓形凸度或双锥形凸度,使其自身具有一定纠偏作用;生产线辊子生产一端时间造成的锥形情况,要把辊子进行对调或者进行修磨;安装时要保证辊子与机组中心线垂直精度为0.05 mm/m,同时要求辊子的水平精度0.05 mm/m;调整夹送辊和带有压辊的张力辊辊缝,及调整节流阀大小使得带材通过夹送辊和张力辊时,所受压力均匀;定期维护检查轴承及轴承座并及时更换,避免轴承及轴承座损坏造成跑偏;设备出厂时仔细检验设备,保证辊子粗糙度,对于带有纹理的辊子及时清理及修磨;调整工控参数及生产工艺参数,减小张力波动;根据不同机组要求,在机组中布置纠偏设备。

2 纠偏设备的应用

热镀锌机组向大型、高产能化发展,纠偏设备在机组中的应用越来越普遍,且纠偏设备的布置位置对连续性生产机组也很重要。

2.1 机组工艺布置

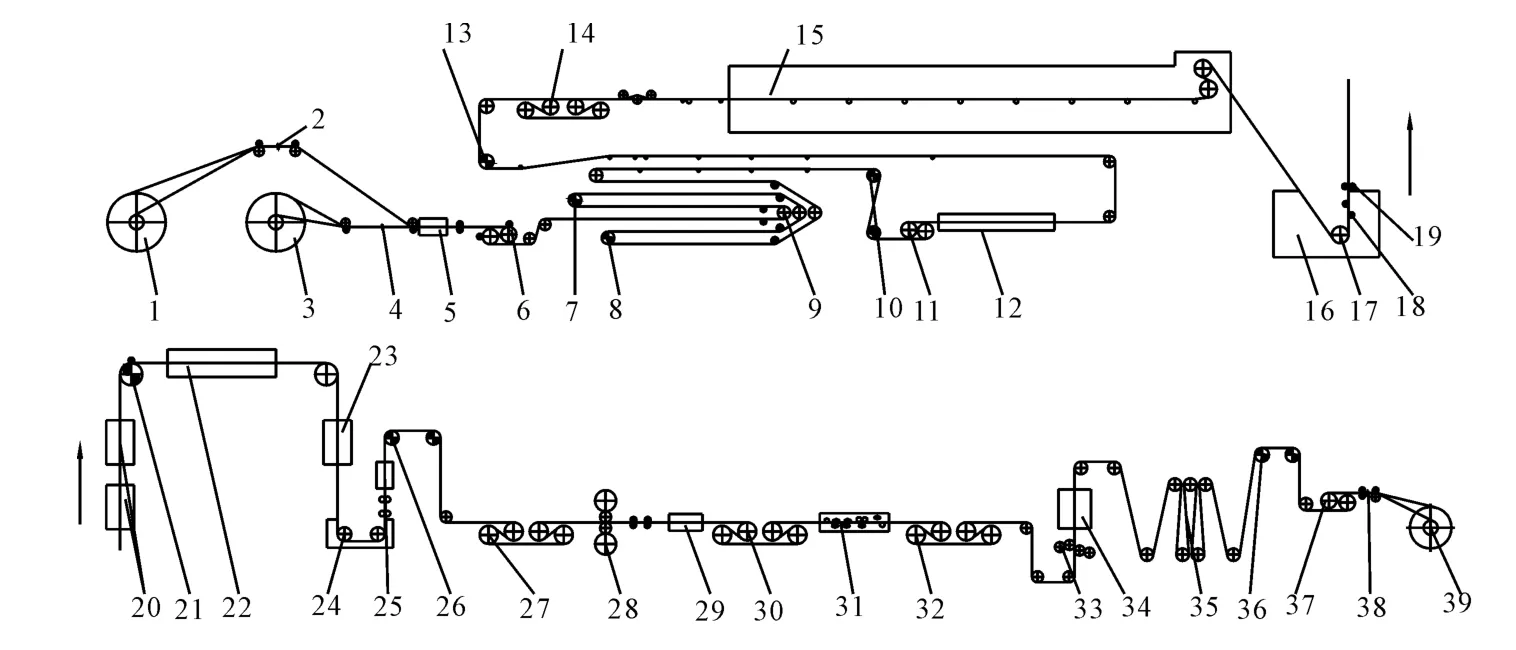

该热镀锌机组工艺布置图如图1 所示。

图1 机组工艺布置图Fig.1 Layout of hot dipping unit process

2.2 纠偏设备的应用

本机组共布置了7 套纠偏设备,对各段带材进行纠偏控制。1#纠偏辊、2#纠偏辊、4#纠偏辊为单辊机构,属于比例积分型纠偏辊;3#纠偏辊、6#纠偏辊、7#纠偏辊为双辊机构,属于比例型纠偏辊;高塔夹送纠偏辊为单辊立式机构,属于比例积分型纠偏辊。

高速生产机组入口活套套量大,自由端带材长,悬垂度大容易引起跑偏,为保证活套内带材不跑偏布置1#纠偏辊和2#纠偏辊;清洗段在挤干辊和刷辊作用下易跑偏,必须保证进入清洗段之前带材处于机组中心线,所以在清洗段前面布置3#纠偏辊;退火炉是镀锌机组的关键设备,防止炉内跑偏引起断带是镀锌从业人员必须考虑的问题,因此在退火炉前布置4#纠偏辊;带材经过锌锅到高塔转向辊需要进行风冷,带材自由端较长,且在风机大量空气吹拂下容易跑偏,布置高塔夹送纠偏辊;经过水淬的带钢要进入光整、拉矫、钝化、出口活套,为保证光整、拉矫、钝化、出口活套段带材处在机组中心线不跑偏,在光整段前面布置6#纠偏辊。出口活套后布置7#纠偏辊目的是保证涂油、卷取时带材不跑偏。

3 理论分析与改进

调试期间发现出口活套与清洗段之间3#纠偏辊处有跑偏现象:入口活套充套到30%时,3#纠偏辊入口带材基本不跑偏,经过纠偏辊后,带材处于机组中心线;入口活套充套到大于50%时3#纠偏辊入口处带材跑偏,经过纠偏辊后带材跑偏严重,带材无法进入清洗段,无法连续高速生产。

3.1 理论分析

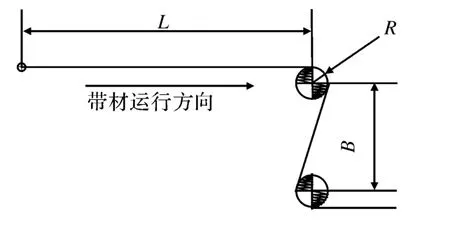

原设计3#纠偏辊为双辊,采用带固定偏转中心的比例型纠偏辊。设计如图2 所示。L=15000 mm;设计纠偏角度α=±3.15°根据纠偏辊结构计算纠偏量C;由C=(B +2R)sinα 得C=128.8 mm 满足纠偏量要求的纠偏能力。调试时,入口活套套量少且固定位置不动,低速运行时基本可以正常运行;但是入口活套充/放套时,纠偏辊处带材刮边无法正常运行。

图2 设计图Fig.2 Design drawing of rectifying roller

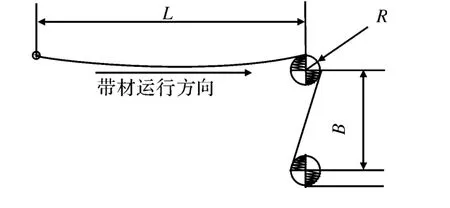

此比例型纠偏辊只能改善出口带材偏移,不能改善入口带材偏移。经过现场观察,对纠偏辊入口带材进行理论分析。根据带厚、带宽、张力等对不同规格纠偏辊入口带材垂度进行计算,不同带厚,带宽条件下垂度计算值见表1;实际运行时就会出现图3 所示的现象,两个支撑点中间垂度最大,使得纠偏辊入口带材和出口带材不平行,带材入口包角小于90°,带材在纠偏辊辊面产生缠绕效应,产生与纠偏方向相反的作用力,当纠偏辊出口带材跑偏,纠偏辊进行纠偏动作时,在与纠偏方向相反力的作用纠偏辊入口带材严重跑偏。

图3 实际图Fig.3 Working drawing of rectifying roller

表1 垂度数值Tab.1 Sag calculate

3.2 改进方案

入口活套的出口到纠偏辊前带材由托辊支撑,并没有包角转向或夹送功能。分析纠偏辊机构工作原理,比例积分型纠偏辊带钢与辊轴之间形成一定的角度起到积分调节功能,同时又能使带钢横向移动起到比例调节功能。这种纠偏辊机构既能对出口带材进行精确纠正,又可对进口带材有一定纠正效果。将双辊比例型纠偏辊改为单辊比例积分型纠偏辊和转向辊组合,满足工艺布置要求,如图4 所示。

图4 单辊纠偏图ig.4 Single roller rectifying device

图4 利用原设备双辊纠偏辊进行改进。将原纠偏设备进行分割改造成一台单辊纠偏辊和一台转向辊。既满足了工艺布置要求,又降低了成本。按此方案改进后,经调试和后续生产验证,机组在入口活套充套、放套过程中,纠偏设备起到很好的纠偏作用,保证了机组生产的连续性。

4 结论

中国重型机械研究院股份公司成功将某连续热镀锌机组的原双辊积分型纠偏改为单辊比例积分型纠偏和转向辊,同时在单辊纠偏辊和转向辊之间增加安全用防护栏;改造前套量大于50%时,充放套工艺过程带材发生严重跑偏,导致生产无法正常连续运行,影响产品质量。改进后最大跑偏量降低,达到±15 mm,纠偏效果得以改善,满足生产工艺要求。

[1]李九岭.带钢连续热镀锌(3 版)[M].北京:冶金工业出版社,2010(5).

[2]程浩.新编连续热镀锌钢板、钢带生产新工艺、新技术与其性能检验及缺陷分析实用手册[M].北京:北方工业出版社,2007(5).

[3]李九岭.带钢连续热镀锌生产问答[M].北京:冶金工业出版社,2011(1).

[4]陈勇,李天石.带钢的纠偏控制[J].机床与液压,2003(6):190-192.

[5]赵薇.连续镀锌生产线上的纠偏系统[J].南方钢铁,1997 (1):36-39.

[6]周国盈.带钢精整设备[M].北京:机械工业出版社,1982.

[7]唐英.带钢跑偏控制[J].重型机械科技,2007(9):4-6.

[8]王海峰,杨忠林.冷连轧带钢跑偏原因分析[J].轧钢,2008(6):54-55.

[9]戴宝泉.带钢运动过程中对中纠偏原理研究与应用[J].冶金设备,2010(4):20-24.

[10]谢忠亮.带钢的“跑偏”及纠正[J].本溪冶金高等专科学校学报,2003(6):14-16.

[11]刘宁,王跃民.带钢纠偏系统(CPC)分析及应用[J].中国仪器仪表,2009(8):89-92.

[12]许震.酸洗机组3#CPC 纠偏对中装置原理及功能优化[J].四川冶金,2002(4):45-47.