Servo Guide 在节拍优化上的应用

2015-04-08曹正捷

曹正捷

(上海通用汽车有限公司,上海 201206)

现代化汽车生产要求动力总成机加工生产线具有高柔性、大批量、高速高精度等特点,对生产线使用的CNC 设备的性能提出了极高要求。

CNC 设备的加工节拍分为上下料时间、辅助时间和加工时间3 个部分。其中辅助时间与加工时间占据了整个加工节拍的大部分。

加工时间由机床性能与工艺需求共同决定,可以通过计算切削参数得到理论的切削时间。辅助时间是加工过程中的非切削时间,包括快速移动定位、主轴加减速、换刀、上下料、辅助功能等待等动作花费的时间。

实际生产中,随着设备长时间满负荷运转,部件老化磨损,会发生节拍延长导致生产任务无法完成的情况。由于CNC 加工有很多重复动作,一个辅助动作时间延长几十毫秒就可能对循环时间造成几秒钟的影响。因此有了能够微观、精密分析加工节拍的需求。

1 Servo Guide 软件介绍

Servo Guide 是FANUC 公司为旗下数控系统开发的运行于Windows 系统下的伺服调整工具。主要功能:(1)参数的变更和管理;(2)数据测量及分析;(3)用于调整的测试程序编程;(4)支持自动调整功能。

Servo Guide 软件支持的数控系统如表1 所示:

表1

NC 与PC 通过Ethernet(NC 需要有以太网功能,无以太网功能需要PCMCIA-LAN 卡)或者HSSB 光缆连接,也可以安装在Panel i 中通过HSSB 连接。

需要注意的是,虽然Servo Guide 具有参数与加工程序的管理与传送功能,但是其功能主要用于伺服调整与测量,不能将它作为数据传输的工具。不能有两台电脑同时连接到以太NC,以免产生误动作。

由于使用Servo Guide 可以在PC 侧进行参数修改,使用前要备份系统,以免操作失误导致系统无法正常运行。

使用Servo Guide 进行节拍优化是利用该软件的伺服数据测量功能采集加工循环中的特定数据进行分析的扩展应用。

2 节拍优化应用设备

本文调试的对象设备因产品变化需进行改造。新产品相比之前的产品加工内容增加,切削时间变长,节拍超出了允许值,经过使用组合刀有效控制了加工时间的增长,但还是超出规定节拍,需要在辅助时间中优化。

对象设备是一台卧式加工中心,采用FANUC 31i Model A 系统,双通道7 根伺服轴,通道1 中为加工仓内的4 根轴,全闭环控制,通道2 控制刀库,刀库为链式固定刀位刀库,换刀臂换刀,3 个伺服轴分别为刀链轴、换刀臂轴和断刀检测轴,半闭环控制;理论刀到刀换刀时间1.8 s;主轴使用内藏式电主轴,有高低速绕组,最高转速15000 r/min;几何轴快速移动速度90000 mm/min,转台最快速度4500 °/min。

3 采样设置

辅助时间的组成有换刀时间、快速移动定位时间和主轴加减速时间。其中换刀时间包括刀库门开门时间、刀链轴准备时间和换刀臂动作时间;快速移动定位时间与机床最大速度、加速度和在位宽度等参数有关;主轴加减速时间与主轴的加速度参数和主轴绕组切换逻辑与绕组切换接触器性能有关。因此,使用Servo Guide 的数据测量功能辅助节拍分析时,采样数据应选取与上述相关的采样。

采样参数设置界面如图1 所示。

Servo Guide 可同时绘制8 个通道的数据曲线。采样通道可设定8 个,其中在PMC 信号通道中可采样多个PMC 信号。对于伺服数据,一个采样项占据一个通道。一个带双轴的伺服放大器中一个轴最多可以取样4 个项目。

除了通道采样项的设定,采样前还需要分别为伺服、主轴和PMC 设定采样周期和总采样点数。采样周期与采样点数决定了整个采样时间。

采样触发器可以使用NC 程序顺序号、伺服或主轴报警和PMC 信号。

在节拍分析采样中,触发器使用PMC 信号G7.2;所有数据采样周期为10 ms;采样点数21000 点。采样的数据见表2 所示。

表2

“轴”列中X、Y、Z 轴为基本几何轴、TLB 为断刀检测轴、B 轴为转台轴、S 为主轴、PMC 为PMC 信号通道。

“数据项”列中SPEED 表示速度反馈,数据来自电机编码器;POSF 表示位置反馈。PMC 取信号R2000.6,这个信号是M06 代码译码后的PMC 信号在整个换刀过程中此信号一直为On。

基本几何轴采样速度反馈是因为它可以映轴的运动状态分辨出异常等待和多余动作,且可以分辨轴运动是快速移动还是切削进给。转台轴采样位置反馈是因为在动力总成机加工中转台只起到翻转定位作用,极少参与插补,其角度可在分析时定位NC 程序位置,还可以通过从转台定位完成到下一步动作开始的时间间隔判断转台抱闸的执行时间。

采样主轴转速,是为了测量主轴加速与定向所用时间,和主轴绕组切换延迟时间。

4 分析方法

4.1 几种典型工艺的数据曲线

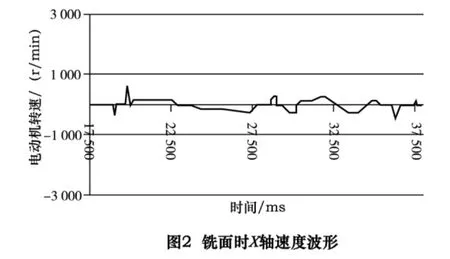

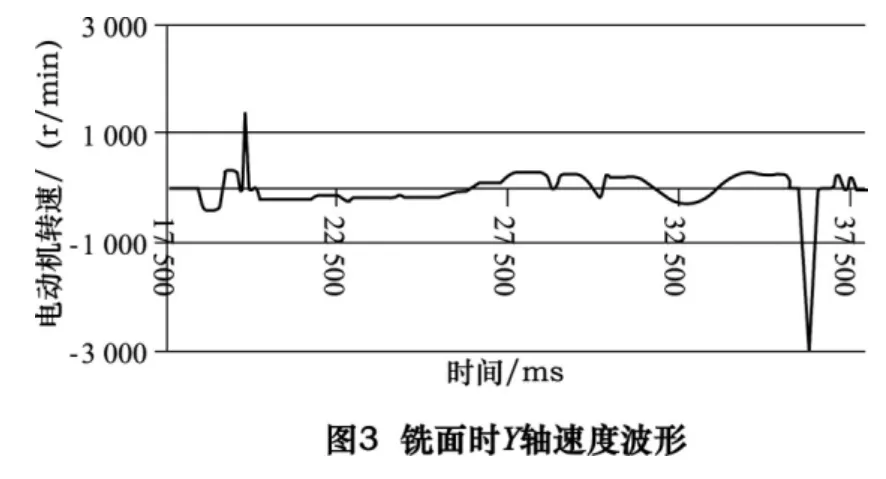

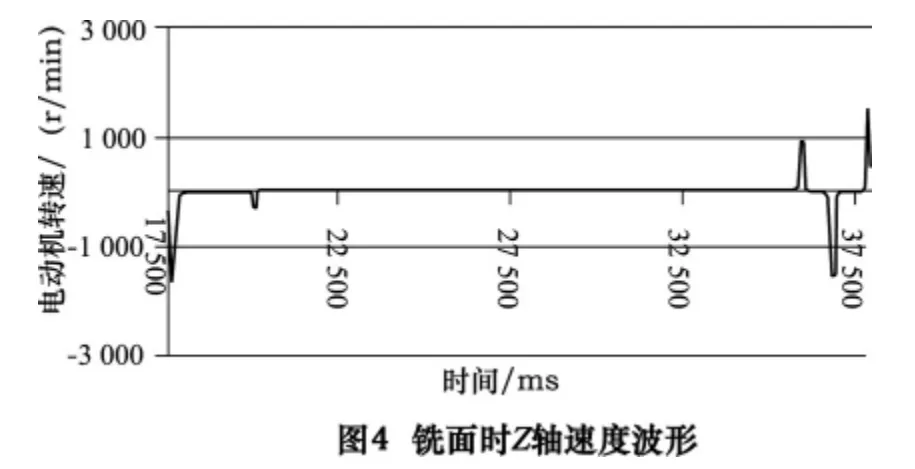

铣面时的轴速度波形如图2、3、4 所示。铣面工艺中,切削前X、Y、Z 轴快速移动至起刀点,随后刀具沿着Z 轴负方向按工进速度切入工件,之后Z 轴位置几乎不变,X、Y 轴插补运动。完成后Z 轴退出,X、Y 轴再调整位置。

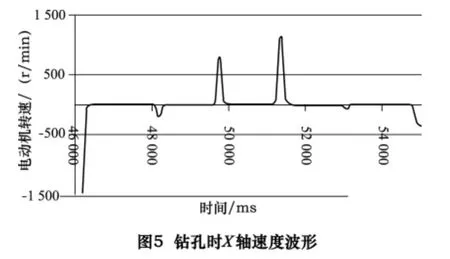

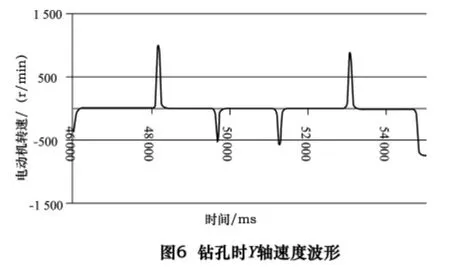

钻孔时的波形如图5、6、7 所示。钻孔工艺中X、Y轴快速定位至钻孔位置,Z 轴快速移动接近工件,以切削进给速度完成钻削后快速退出工件范围。随后以同样流程完成其他孔的钻削。

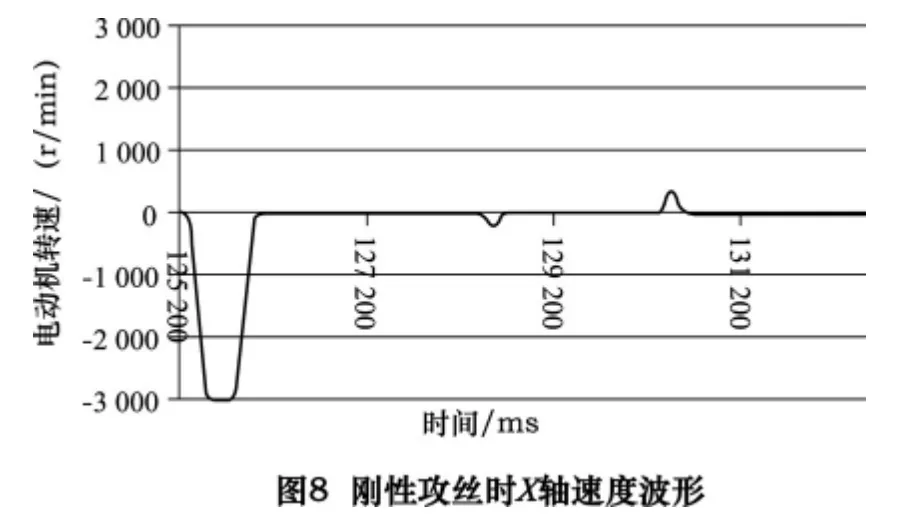

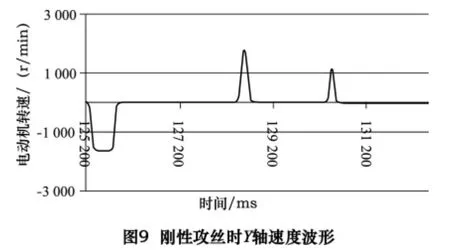

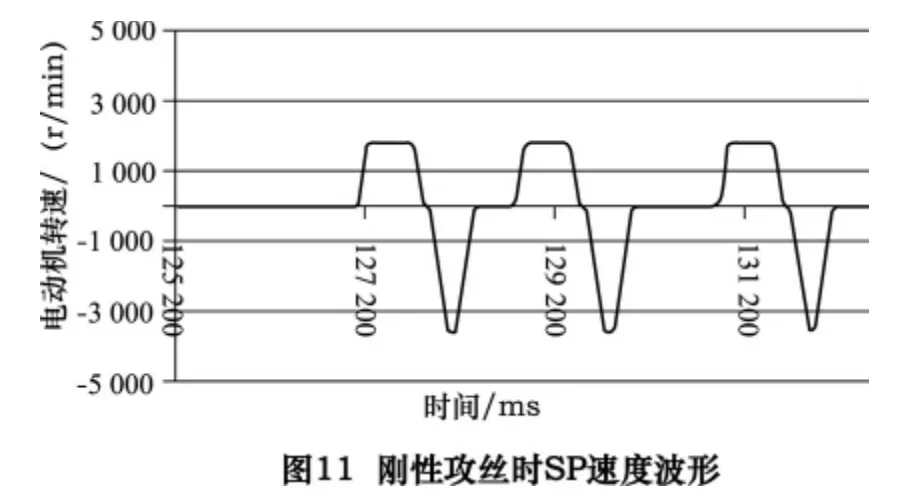

刚性攻丝时的波形如图8、9、10、11 所示。刚性攻丝时X、Y 轴波形与钻孔相似,主轴转速与Z 轴进给速度同步控制,回退时速度、加速度≥攻入时。在设备配置时通过提高刚性攻丝回退速度倍率可以提高刚性攻丝的速度。

4.2 主轴加减速的数据曲线

带有高低速绕组的内藏式电主轴具有加速快,功率高,转速范围大的优点。绕组切换由PMC 控制动力线上的接触器完成,控制逻辑和接触器性能对主轴加速有很大影响。

示例的切换逻辑为:主轴旋转指令发出后对比S Code 指令值与绕组切换设定值,指令值大于设定值则使用高速绕组,反之使用低速绕组;若启动时使用的绕组与目标绕组不一致则进行切换,反之则不切换。

主轴速度波形如图12 所示,图中主轴指令转速为10000 r/min,加速过程中的平台期即主轴绕组切换过程。使用Servo Guide 自带的测量工具可知,主轴绕组切换在开始旋转后100 ms 左右进行,切换时间为268 ms。从0 加速到10000 r/min 共用时1046 ms,减速到0(含定向)共用时933 ms。

主轴速度波形如图13 所示,图中主轴最大转速为8000 r/min。减速过程中有一个平台期是因为刀具惯量较大,担心直接减速到0 会损坏主轴,因此在NC 程序中控制进行两段式减速。不切换绕组从0 加速到8000 r/min共用时693 ms,两段式减速到0(含定向)共用时862 ms。

4.3 换刀功能的监控曲线

节拍分析中的全循环采样结果曲线如图14 所示,图中最上层的方波信号为换刀指令M06 信号,此信号持续时间即换刀时间。

使用换刀臂换刀的方式较主轴直接抓刀的方式刀链轴动作多,备刀速度慢。当连续使用的两把刀具在刀库中距离远且前一把刀具加工时间短时,会因备刀未完成造成等待和节拍损失。

断刀检测可以根据M 代码控制是否等待刀检完成再开始后续加工。正常情况下在M06 信号为Off 后马上开始断刀检测;若经过一段延时再开始断刀检测,说明新老刀位距离较远,换刀完成时刀链还没有运行到旧刀位,会影响后续加工与下次换刀。

4.4 采样数据保存格式

Servo Guide 的采样数据可以保存为图形格式“*.gdt”或者数据表格式“*.csv”。图形格式文件在Servo Guide 的图形窗口中打开,数据表格式文件可使用Excel 打开并编辑。

5 使用Servo Guide 辅助节拍优化的实例

实际情况中,由于加工工艺与刀具都已固定,Servo Guide 对加工时间优化的意义在于采样实际加工,验证加工程序正确性。对辅助时间的优化才是对周期时间的贡献所在。

辅助时间中耗时最长、重复次数最多的就是换刀时间,因此最先从换刀时间开始分析。

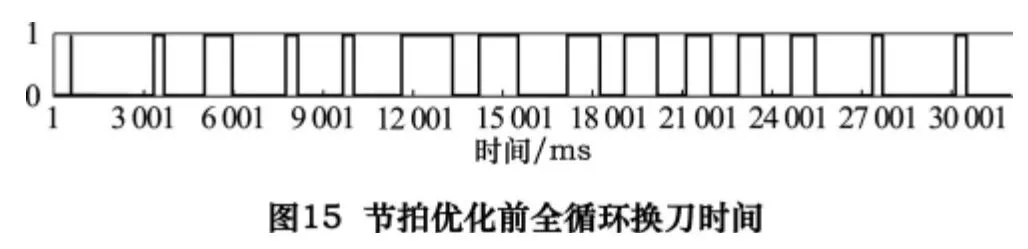

如图15 所示,节拍优化前通过采样数据测得的周期时间为420 s,其中一次正常换刀的时间约为2 s,有几次换刀时间较长,最长的一次达到了8 s,浪费了大量时间。

换刀时间长是因为备刀速度慢,其原因是新增加的刀具被直接安装在了原有刀库的空位中,导致备刀时刀链轴运动距离长。解决方法为重新调整刀库中刀具的排列顺序,将相连工序的刀具相邻安装;且此工件的加工中有多把刀具加工内容少、时间短,当这些刀具加工相邻时备刀很难完成。因此进行了一部分工艺顺序调整,首先将需要等待刀检的工序间插入一个加工内容无关的工序,节省等待刀检的时间;再将加工中段几把加工内容少的刀具的加工顺序调整,将不需要刀检的刀具插入在两把需要刀检的刀具之间,使备刀速度加快。

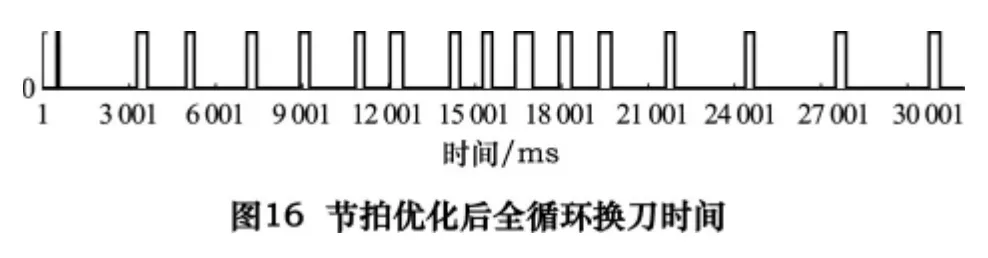

经过多种排列方式的试验,得到最优化结果如图16 所示,换刀时间大大缩短,周期时间为360 s,较优化前缩短60 s 以上。

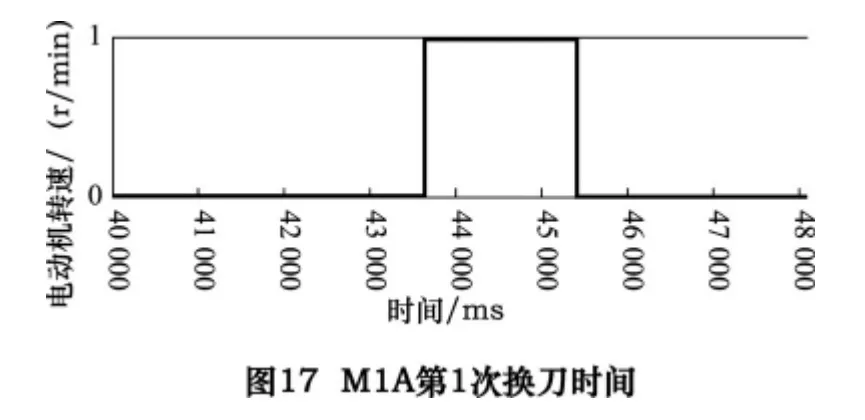

叠加绘图在同类设备的节拍对比和故障诊断上有很大作用。两台复线设备M1A 与M1B,节拍相差5 s。对比两台设备第1 次换刀的采样图形,如图17 与图18 所示。

由于有一台换刀速度稍慢,导致两台设备的动作发生差别。根据测量数据测得稍快的M1B 换刀时间为1.6 s,稍慢的M1A 换刀时间为1.8 s。

根据PMC 程序分析换刀指令执行速度差别的原因可能是刀库遮门打开速度的差异。实测M1B 的刀库遮门开速度为1.2 s,M1A 的速度为1.5 s。调整M1A 的开门速度达到1.2 s 后整体节拍缩短3 s,两台设备仍然相差2 s。

通过进一步叠加对比,发现在M1A 的2 号刀具钻孔加工中,最后一个孔的进给速度较M1B 慢。损失了1.2 s。图19 与图20 为差异处的Z 轴速度波形图。由图可见为典型的钻孔工艺,切削进给速度蓝线较大红线较小。更改加工程序后,两台设备的节拍差别为0.7 s,都进入了要求时间内。

6 结语

Servo Guide 软件作为伺服调整软件,拥有强大的伺服数据采集功能,能够准确地采集、输出数控系统发出的指令数据和反馈数据。通过对这些数据的分析和二次开发,它的作用已经不仅仅局限于一个伺服调整工具。

本文介绍的案例中通过对整个加工循环的采样,对刀具在刀库中的排布、辅助动作执行速度和加工程序查错3 个,调整优化了节拍。充分利用了Servo Guide 采样周期小的优势,通过密集的数据点发现加工中的等待、延迟,为原本如大浪淘沙的节拍优化指明方向,提高了工作效率,降低了对调试人员经验的要求。

[1]FANUC CORPORATION,Read me file for SERVO GUIDE[EB],Fanuc Servo Guide V8.4/READMEEN.TXT,2015.